一种熔融沉积成型技术的改流装置和方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于3D打印设备领域,尤其涉及一种熔融沉积成型技术的改流装置和方法。

背景技术

随着社会技术水平的不断发展与提高,3D打印技术越来越被我们大众所熟知,3D打印技术又名“增才制造技术”或者“快速成型技术”,它相比于传统的工艺技术,能够节省材料,简化工序,有着独特的优势。它的原理是基于计算机CAD文件,把三维的模型进行“切片”,再逐层打印得到相应的物理模型。

熔融沉积成型技术(FDM)是现阶段发展最成熟使用最广泛的打印技术之一。它是利用打印丝材的热塑性,热熔性,足够的粘结性将打印丝材在打印喷嘴内加热熔融,再将熔融态的材料挤出,按照计算机设置的特定轨道在X-Y平面内沉积固化,再控制打印头在Z方向上移动逐层打印,最终堆积成我们想要的物理零件。

而目前为止,现有的FDM打印头经常会出现打印丝材堵塞打印头的现象,本发明提出一种熔融沉积成型技术的改流装置和方法,对解决现有熔融沉积成型技术的工艺问题具有重要的意义,并且节省了实验的成本。

发明内容

(一)要解决的技术问题

针对现有存在的技术问题,本发明提供一种可以有效避免打印头堵塞的改流装置和方法。

(二)技术方案为

本发明的一种熔融沉积成型技术的改流装置和方法,包括:进料系统、冷却系统、隔热板、加热系统、打印头、改流系统和打印平台,所述进料系统用于向打印头内提供打印丝材;所述冷却系统用于将打印丝材冷却降温;所述隔热板用于防止热量传递将打印丝材软化;

所述加热装置用于将打印丝材加热成熔融态;

所述打印头用于盛装熔融态的打印材料并将其挤出;

所述改流系统用于缓解打印喷嘴堵塞问题;

所述打印平台用于挤出的打印材料固定成型。

在一个优选的实施方案中,所述进料系统包括进料轮、从动轮、速度传感器、进料监测装置、打印丝材和导料管,其中,所述进料轮在左侧并且装有送料步进电机,进料轮右侧连接从动轮,所述从动轮与速度传感器相连接,进料轮与从动轮中间穿有打印丝材,所述速度传感器与进料监测装置连接,所述打印丝材通过导料管进入到打印头内。

在一个优选的实施方案中,所述冷却系统包括散热片,温度传感器和稳定架,所述散热片位于导料管两侧,散热片内装有温度传感器,所述温度传感器用于实时监测打印丝材的温度,所述稳定架用于固定冷却系统。

在一个优选的实施方案中,所述加热装置包括绝热壁、保温层,电加热块和限位架,所述绝热壁包裹在保温层的外侧,电加热块位于保温层的内测并且贴近打印头外侧,所述限位架位于绝热壁的下方控制其位置。

在一个优选的实施方案中,所述改流系统包括螺母、垫圈、第一压力传感器、可变线圈、改流漏斗、数据采集电脑、控制线缆和第二压力传感器,所述螺母位于垫圈外侧,所述垫圈位于螺母和打印头中间用于紧固改流漏斗,所述第一压力传感器用于检测打印喷嘴处的压力大小,所述第二压力传感器用于检测打印头上端的压力,所述数据采集电脑用于计算第一压力传感器与第二压力传感器的压力差,所述控制线缆用于连接可变线圈与数据采集电脑,所述可变线圈可更改改流漏斗下面圈口的直径。

(三)有益效果

本发明提供一种可以有效避免打印头堵塞的改流装置和方法,可以及时发现打印头堵塞问题,并且较佳地改善打印头堵塞的情况,能显著提高打印效率。

附图说明

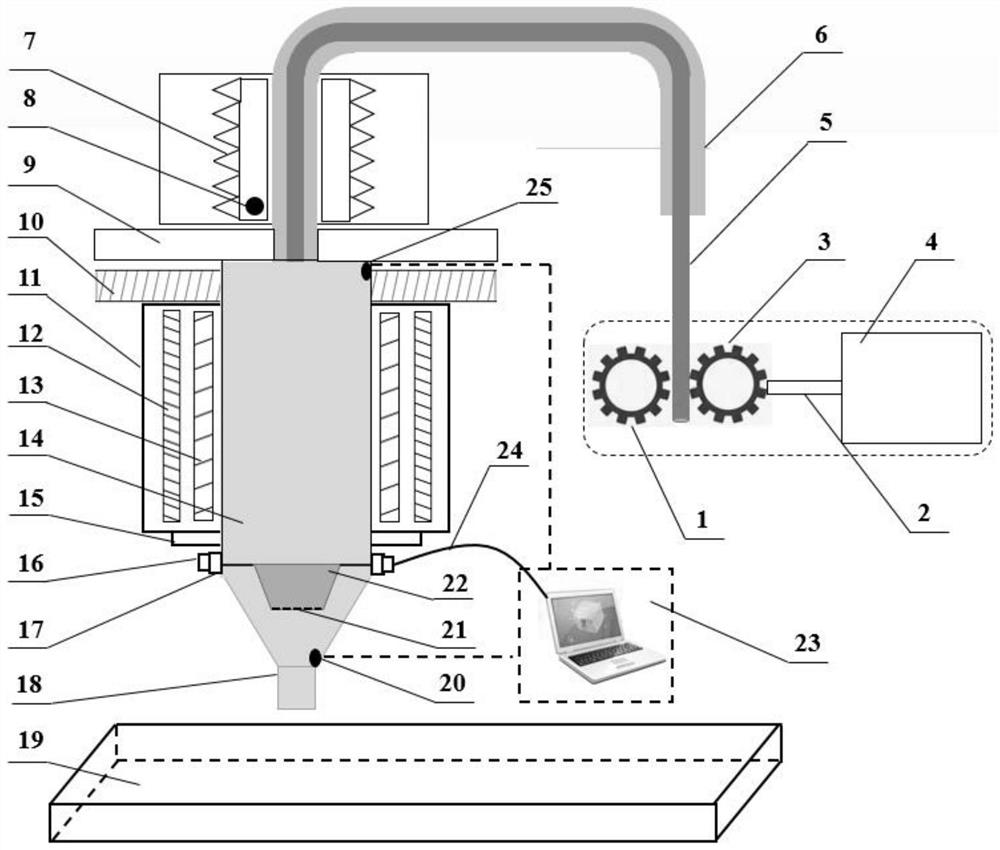

图1为发明装置的整体结构示意图。

图2为没有改流装置下纤维颗粒在0.5s处的分布。

图3为没有改流装置下纤维颗粒在0.5s处的速度分布。

图4为下圆半径设置为0.2mm改流漏斗下纤维颗粒在0.5s处的分布。

图5为下圆半径设置为0.2mm改流漏斗下纤维颗粒在0.5s处的速度分布。

图6为下圆半径设置为0.3mm改流漏斗下纤维颗粒在0.5s处的分布。

图7为下圆半径设置为0.3mm改流漏斗下纤维颗粒在0.5s处的速度分布。

【附图标记说明】

1:进料轮;2:速度传感器;3:从动轮;4:进料监测装置;5:打印丝材;6:导料管;7:散热片;8:温度传感器;9:稳定架;10:隔热板;11:绝热壁;12:保温层;13:电加热块;14:打印头;15:限位架;16:螺母;17:垫圈;18:打印喷嘴;19:打印平台;20:第一压力传感器;21:可变线圈;22:改流漏斗;23:数据采集电脑;24:控制线缆;25:第二压力传感器。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,以下将参照附图,对本发明的实施案例进行详细的描述。

如图1所示,一种熔融沉积成型技术的改流装置和方法,包括进料系统、冷却系统、隔热板10、加热系统、打印头14、改流系统和打印平台19,所述进料系统用于向打印头14内提供打印丝材5;所述冷却系统用于将打印丝材5冷却降温;所述隔热板10用于防止热量传递将打印丝材5软化;

所述加热装置用于将打印丝材5加热成熔融态;

所述打印头14用于盛装熔融态的打印材料并将其挤出;

所述改流系统用于缓解打印喷嘴18堵塞问题;

所述打印平台19用于挤出的打印材料固定成型。

所述进料系统包括进料轮1、从动轮3、速度传感器2、进料监测装置4、打印丝材5和导料管6,其中,所述进料轮1在左侧并且装有送料步进电机,进料轮1右侧连接从动轮3,从动轮3与速度传感器2相连接,进料轮1与从动轮3中间穿有打印丝材5,速度传感器2与进料监测装置4连接,打印丝材5通过导料管6进入到打印头14内。

所述冷却系统包括散热片7,温度传感器8和稳定架9,散热片7位于导料管6两侧,散热片7内装有温度传感器8,温度传感器用于实时监测打印丝材5的温度,稳定架9用于固定冷却系统。

所述加热装置包括绝热壁11、保温层12,电加热块13和限位架15,绝热壁11包裹在保温层12的外侧用于防止热量损失,电加热块13位于保温层12的内测并且贴近打印头14外侧保证加热更加均匀,限位架15位于绝热壁11的下方控制其位置。

所述打印头14用于盛装熔融态的打印材料并将其从打印喷嘴20挤出。

所述改流系统包括螺母16、垫圈17、第一压力传感器20,可变线圈21、改流漏斗22、数据采集电脑23、控制线缆24和第二压力传感器25,螺母16位于垫圈17外侧,垫圈17位于螺母16和打印头14中间用于紧固改流漏斗22,第一压力传感器20用于检测打印喷嘴18处的压力大小,第二压力传感器25用于检测打印头14上端的压力,数据采集电脑用于计算第一压力传感器20与第二压力传感器25的压力差,控制线缆24用于连接可变线圈21与数据采集电脑23,如果压力差变化起伏较大说明打印喷嘴处发生堵塞现象,此时可通过控制线缆24更改可变线圈21下面圈口的直径缓解堵塞问题。

所述打印平台19用于挤出的打印材料固定成型。

为了说明本方法的有效作用,特采用数值模拟的方法进行验证,其中进料速度为0.02m/s。

由图2可以看出纤维颗粒在没有改流装置时,出现了较为明显的堵塞情况,在几何模型的窄口处大量堆积无法通过,而通过与图4和图6可以发现:在加入了改流装置后,纤维颗粒的运动情况发生了改变,不再出现大量堆积的情况而是可以均匀地通过打印喷头的窄口处,但是对比图4和图6可以知道改流装置的下圆大小对纤维颗粒堵塞情况的改善有不同的作用,下圆半径为0.3mm时改流装置的效果较好,对纤维颗粒的堵塞有极其明显的改善作用;由图3可以明显地发现在没有改流装置时,纤维颗粒在达到打印喷头窄口处的速度小于0.0338m/s,而图5和图7在引入改流装置后,纤维颗粒在到达打印喷头窄口处的速度均大于0.11m/s,可以有效促进纤维颗粒通过打印喷嘴的窄口。本发明通过引入改流装置模拟分析纤维颗粒的分布以及速度情况,可以为FDM打印过程出现的纤维颗粒堵塞情况提供改善依据。

以上所述,仅是本发明较佳实施例而已,并非是对本发明做其它形式的限制,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

- 一种熔融沉积成型技术的改流装置和方法

- 一种基于工作流技术的排障任务管理方法及装置