一种硅片表面清洁装置和方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明实施例涉及半导体芯片制造领域,尤其涉及一种硅片表面清洁装置和方法。

背景技术

硅片传输分系统是光刻机的主要分系统,主要负责将片库或匀胶显影机中涂完光刻胶的硅片传入工件台进行曝光处理,然后将处理后的硅片输送到指定位置。由于浸没式光刻设备中,硅片处于工件台正常生产时上表面会被浸液覆盖,因此需要对曝光后的硅片需要进行清洁。

目前用于浸没式光刻设备工件台上的,去除硅片上表面浸液的机构,即通过气体在液体中形成密封的压力梯度去除硅片上表面的液体。但是,与此同时,在硅片背面边缘部分会有液滴残留。在硅片输送过程中,片叉在不断靠近硅片时,残液可能附着于片叉中,对片叉表面或片叉吸盘造成污染,影响硅片输送;同时,大范围、长时间存留的残液挥发较慢,且挥发时会影响到温度稳定单元的稳定性,从而影响硅片的质量。

发明内容

为解决上述问题,本发明提供一种硅片表面清洁装置,能够清除硅片表面残液,保证硅片传输过程中的稳定性,确保硅片的质量。

第一方面,本发明实施例提供了一种硅片表面清洁装置,该装置包括:

液滴对外接口、液滴吸附槽本体、中间连接件、正压喷气口本体和正压对外接口;

所述液滴对外接口的第一端与所述液滴吸附槽本体的液滴抽取端连接,所述液滴对外接口的第二端连接负压气体管路,用于将所述液滴吸附槽本体内的液滴抽取至所述负压气体管路;

所述液滴吸附槽本体朝向待除液硅片背面的一侧设置有液滴收集开口;所述液滴吸附槽本体用于通过所述液滴收集开口收集所述待除液硅片背面的液滴;

所述正压喷气口本体通过所述中间连接件与所述液滴吸附槽本体连接,所述中间连接件与所述正压喷气口本体的连接处在朝向待除液硅片背面的一侧形成喷气开口;所述正压对外接口的第一端与所述正压喷气口本体的进气端连接,所述正压对外接口的第二端与正压气体管路连接,所述正压气体管路用于向所述正压喷气口本体提供喷射气体;

所述正压喷气口本体用于通过所述喷气开口向所述待除液硅片背面喷气,以使所述待除液硅片背面的液滴汇聚至所述液滴收集开口处对应位置。

可选的,所述喷气开口为喷气狭缝,所述喷气狭缝的宽度为0.05mm-0.2mm。

可选的,所述喷气狭缝包括第一子狭缝、第二子狭缝和第三子狭缝,所述第一子狭缝的第一端连接所述第二子狭缝的第一端,所述第二子狭缝的第二端连接所述第三子狭缝的第一端;

所述第一子狭缝和所述第三子狭缝关于所述第二子狭缝镜像对称;

所述第二子狭缝平行于所述液滴收集开口的延伸方向;

所述液滴收集开口临近所述第二子狭缝的一边的中点或者所述液滴收集开口临近所述第二子狭缝的点,与所述第二子狭缝的第一端的连线和所述第一子狭缝垂直;所述液滴收集开口临近所述第二子狭缝的一边的中点或者所述液滴收集开口临近所述第二子狭缝的点,与所述第二子狭缝的第二端的连线和所述第三子狭缝垂直。

可选的,所述第一子狭缝的长度和第三子狭缝的长度均为B,且B为所述第二子狭缝的长度A的0.3-0.5倍。

可选的,所述第二子狭缝与所述液滴收集开口的间距C满足:

其中,α为所述液滴收集开口临近所述第二子狭缝的一边的中点或者所述液滴收集开口临近所述第二子狭缝的点,与所述第二子狭缝的第一端的连线,和所述液滴收集开口临近所述第二子狭缝的一边的中点或者所述液滴收集开口临近所述第二子狭缝的点,与所述第二子狭缝的第二端的连线之间的夹角,A为所述第二子狭缝的长度。

可选的,α大于等于90°小于等于95°。

可选的,所述液滴收集开口的两端呈弧形,所述液滴收集开口的长度D为所述第二子狭缝的长度A的0.5-0.9倍,所述液滴收集开口的宽度K为2mm-4mm。

可选的,所述液滴收集开口包括多个圆形液滴收集开口,所述多个圆形液滴收集开口排布形成圆形轮廓;所述圆形轮廓的直径R小于等于所述第二子狭缝的长度A的0.5倍。

可选的,所述圆形液滴收集开口的直径r为0.5mm-1mm,相邻所述圆形液滴收集开口的距离为1mm-1.5mm。

可选的,该装置还包括控制台,所述控制台包括升降台和旋转台;

所述升降台与所述旋转台连接;所述旋转台背离所述升降台的一端用于放置所述待除液硅片;所述升降台用于控制所述待除液硅片升降,所述旋转台用于控制所述待除液硅片旋转。

第二方面,本申请实施例提供了一种硅片表面清洁方法,该方法适用于第一方面提供的任一种硅片表面清洁装置,该方法包括:将所述待除液硅片放置于所述液滴吸附槽本体靠近所述喷气开口一侧;

通过所述液滴对外接口向所述液滴吸附槽本体提供负压气体,通过所述正压对外接口向所述正压喷气口本体提供正压气体;

所述正压喷气口本体通过所述喷气开口向所述待除液硅片背面喷气,使所述待除液硅片背面的液滴汇聚至所述液滴收集开口处对应位置;所述液滴吸附槽本体通过所述液滴收集开口收集所述待除液硅片背面的液滴;

将所述待除液硅片绕中心旋转一周。

本申请实施例提供的硅片表面清洁装置中,正压对外接口的第一端与正压喷气口本体的进气端连接,正压对外接口的第二端与正压气体管路连接,正压气体通过正压对外接口进入正压喷气口本体内;正压喷气口本体与中间连接件的连接处在朝向待除液硅片背面的一侧形成喷气开口,正压喷气口本体内的正压气体通过喷漆开口向待除液硅片背面喷气;中间连接件连接液滴吸附槽本体,液滴吸附槽本体朝向待除液硅片背面的一侧设置有液滴收集开口,液滴吸附槽本体通过液滴收集开口收集待除液硅片背面的液滴;液滴吸附槽本体的液滴抽取端与液滴对外接口的第一端连接,液滴对外接口的第二端连接负压气体管路,液滴吸附槽本体内的液滴通过负压气体从液滴吸附槽本体抽取出。待除液硅片背面的液滴在喷气开口喷出的高压气体的推动下,汇聚至液滴吸附槽本体的液滴收集开口处对应的位置,液滴在本身重力和液滴吸附槽本体内吸力的共同作用下,液滴被吸入液滴吸附槽本体内,随后液滴随负压气体通过液滴对外接口流出。因此,该装置能够清除硅片表面残液,保证硅片传输过程中的稳定性,确保硅片的质量。

附图说明

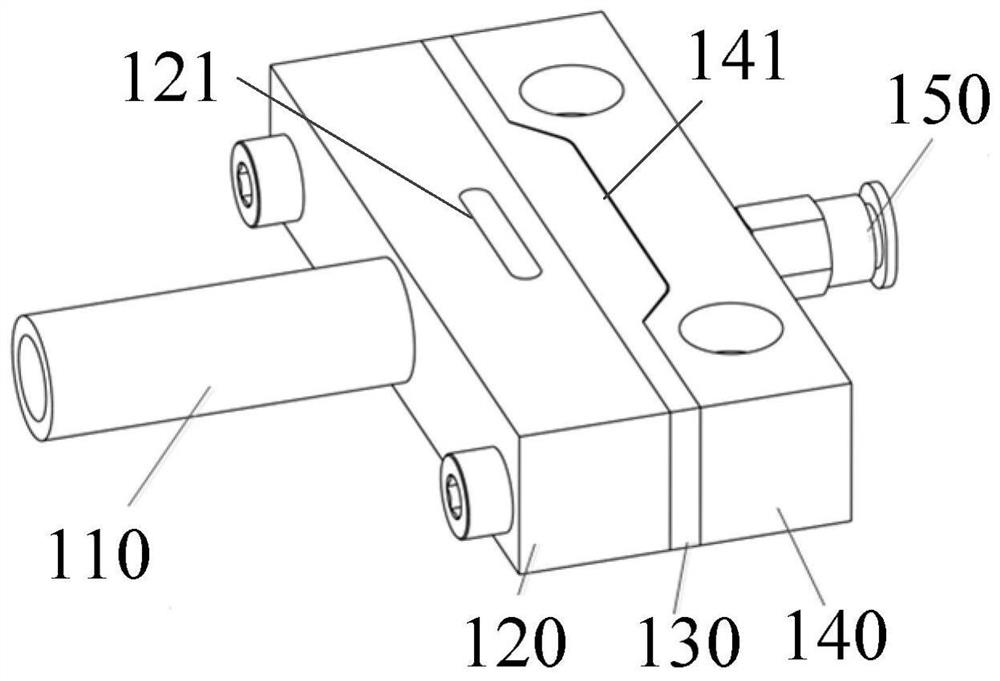

图1为本申请实施例提供的一种硅片表面清洁装置的结构示意图;

图2为图1所示硅片表面清洁装置的内部结构示意图;

图3为本申请实施例提供的一种光刻机的结构示意图;

图4为本申请实施例提供的一种硅片传输系统工作的流程示意图;

图5为本申请实施例提供的一种喷气开口的结构示意图;

图6为本申请实施例提供的一种液滴收集开口的结构示意图;

图7为本申请实施例提供的另一种硅片表面清洁装置的结构示意图;

图8为本申请实施例提供的一种硅片表面清洁方法的流程示意图。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本申请,而非对本申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本申请相关的部分而非全部结构。

图1为本申请实施例提供的一种硅片表面清洁装置的结构示意图。如图1所示,装置100包括:液滴对外接口110、液滴吸附槽本体120、中间连接件130、正压喷气口本体140和正压对外接口150;

液滴对外接口110的第一端与液滴吸附槽本体120的液滴抽取端连接,液滴对外接口110的第二端连接负压气体管路,用于将液滴吸附槽本体120内的液滴抽取至负压气体管路;

液滴吸附槽本体120朝向待除液硅片背面的一侧设置有液滴收集开口121;液滴吸附槽本体120用于通过液滴收集开口121收集待除液硅片背面的液滴;

正压喷气口本体140通过中间连接件130与液滴吸附槽本体120连接,中间连接件130与正压喷气口本体140的连接处在朝向待除液硅片背面的一侧形成喷气开口141;正压对外接口150的第一端与正压喷气口本体140的进气端连接,正压对外接口150的第二端与正压气体管路连接,正压气体管路用于向正压喷气口本体140提供喷射气体;

正压喷气口本体140用于通过喷气开口141向待除液硅片背面喷气,以使待除液硅片背面的液滴汇聚至液滴收集开口121处对应位置。

图2为图1所示硅片表面清洁装置的内部结构示意图。如图2所示,待除液硅片210位于装置的上方,向液滴吸附槽本体120的液滴抽取端122通入压强为P2的负压气体,液滴收集开口121的宽度为K;向正压喷气口本体140的进气端142通入压强为P1的正压气体,喷气开口141的宽度为L,待除液硅片210与该装置的间距为G,液滴收集开口121和喷气开口141的间距为C。

针对同一种硅片表面清洁装置,即C固定的情况下,通入进气端142的正压气体的压强P1、通入液滴抽取端122的负压气体的压强P2以及待除液硅片210与该装置的间距G,三者的工艺参数可调,且这三种工艺参数影响硅片表面清洁装置的性能。示例性的,为了保证装置结构紧凑,选择C等于8mm,P1、P2和G对硅片表面清洁装置性能的影响如表1所示。

表1三种工艺参数对硅片表面清洁装置性能的影响

为了保证喷气开口141有效吹动液滴220,同时避免液滴220被吹飞,需要对正压P1进行控制约束。从表1可知,P1=0.5bar为最合适的正压压强,在该气体压强下,待除液硅片210上的液滴220沿喷气开口141延伸方向垂直的方向,被气体推动,并且在液滴收集开口121正上方的位置处逐渐汇集成大液滴,最后在重力和负压气流的作用下从待除液硅片210的背面脱离,通过液滴收集开口121进入附槽本体120内,随后液滴220随负压气体从液滴吸附槽本体120的液滴抽取端122流出,从而达到清除硅片表面残液的目的。待除液硅片210在装置上旋转一周后,待除液硅片210整个边缘区域的液滴220被清除。在P1不变的情况下,液滴220的汇集点保持在一个很小的区域内。

当P1=0时,液滴收集开口121正上方的位置处液滴量不会发生变化,同时液滴220也不会脱离待除液硅片210的背面。调整G直至液滴收集开口121接触液滴220,液滴220才会被吸入。这说明在对待除液硅片210的位置不影响的前提下,G越小,液滴吸附槽本体120的收集作用越明显,尤其当G=2mm时,效果最好,当G大于3mm时,该硅片表面清洁装置基本没有清除待除液硅片210背面液滴220的能力。

在对待除液硅片210的位置不形成影响的前提下,该硅片表面清洁装置的负压气体的压强P2越大,液滴越容易被吸附至液滴吸附槽本体120,当P2=-0.8bar时效果最好。

在光刻机中,硅片传输系统主要负责将片库或者匀胶显影机中涂布完光刻胶的硅片传入工作台进行曝光处理,然后将处理后的硅片传送至指定位置。图3为本申请实施例提供的一种光刻机的结构示意图。如图3所示,该光刻机包括硅片传输系统310、光刻机工作台系统360和匀胶显影机370;

硅片传输系统包括下机械手模块321、上机械手模块322、对准模块330、左配片库模块340和机箱模块350;

对准模块330包括预对准单元331和存储单元332;对准模块330用于完成硅片的预对准,调整硅片位置和姿态,以便硅片对准装置捕获到硅片标记;预对准单元331用于对硅片进行定心、定向以及稳定硅片温度,其中稳定硅片温度功能依靠预对准单元331中的温度稳定单元实现;存储单元332用于硅片存储。

图4为本申请实施例提供的一种硅片传输系统工作的流程示意图。如图4所示,具体步骤包括:

410,匀胶显影机将硅片传送到存储单元暂存;

420,下机械手模块将存储单元中暂存的硅片传送到预对准单元;

430,预对准单元将硅片进行温度稳定和预对准;

440,上机械手模块将硅片从预对准单元传送到光刻机工作台系统进行曝光;

450,下机械手模块从光刻机工作台系统下载曝光后的硅片并传送到存储单元;

460,匀胶显影机将存储单元暂存的硅片传送到匀胶显影机内部进行存储。

浸没式光刻机需要在光刻机投影物镜最后一个透镜的下表面与硅片上的光刻胶之间充满高折射率的液体,因此,曝光后的硅片往往在背面边缘区域会有残留的液滴。带有液滴的硅片被下机械手模块传送至存储单元,因此会对下机械手臂模块上的片叉表面或者片叉吸盘会造成污染,甚至当下机械手臂模块感知到硅片背面有液滴会停止传输动作,影响到硅片传输功能;同时当背面有液滴的硅片置于预对准单元内的温度稳定单元上时,大范围、长时间存留的液滴挥发较慢,且挥发时会影响到温度稳定单元的温度稳定功能,会造成硅片温度的不稳定,从而影响硅片的质量。

因此将图1或者图2所示的硅片表面清洁装置用于如图3所示的光刻机中,该硅片传输系统中,可以清除硅片表面的液滴,保证硅片传输过程中的稳定性,确保硅片的质量。示例性的,将图1或者图2所示的硅片表面清洁装置设置于如图3所示的对准模块330中,并在步骤450之后,对硅片背面进行清洁。

本申请实施例中,待除液硅片背面的液滴在喷气开口喷出的高压气体的推动下,汇聚至液滴吸附槽本体的液滴收集开口处对应的位置,液滴在本身重力和液滴吸附槽本体内吸力的共同作用下,液滴被吸入液滴吸附槽本体内,随后液滴随负压气体通过液滴对外接口流出。因此,该装置能够清除硅片表面残液,保证硅片传输过程中的稳定性,确保硅片的质量。

可选的,参见图1或者图2,喷气开口141为喷气狭缝,喷气狭缝的宽度L为0.05mm-0.2mm。当结构连续的喷气开口141的宽度L取0.05mm-0.2mm时,喷气开口141可以形成气幕,对液滴产生定向的均匀的推动效果。相对于不连续的喷气开口或者微孔优势明显。优选地,L=0.1mm,既不会过多消耗正压气体,也可以产生足够强的气流。

可选的,图5为本申请实施例提供的一种喷气开口的结构示意图。如图5所示,喷气狭缝510包括第一子狭缝511、第二子狭缝512和第三子狭缝513,第一子狭缝511的第一端连接第二子狭缝512的第一端,第二子狭缝的512第二端连接第三子狭缝513的第一端;

第一子狭缝511和第三子狭缝513关于第二子狭缝512镜像对称;

第二子狭缝512平行于液滴收集开口520的延伸方向;

液滴收集开口520临近第二子狭缝512的一边的中点或者液滴收集开口520临近所述第二子狭缝512的点,与第二子狭缝512的第一端的连线和第一子狭缝511垂直;液滴收集开口520临近第二子狭缝512的一边的中点或者液滴收集开口520临近所述第二子狭缝512的点,与第二子狭缝512的第二端的连线和第三子狭缝513垂直。

示例性的,如图5所示,液滴收集开口520沿y方向延伸,第二子狭缝512也沿y方向延伸,液滴收集开口520临近第二子狭缝512的一边的中点与第二子狭缝512的第一端的连线,和液滴收集开口520临近第二子狭缝512的一边的中点与第二子狭缝512的第二端的连线之间的夹角为α,液滴收集开口520和喷气开口510的间距为C,第二子狭缝的长度为A大于硅片边缘液滴区域的宽度,液滴收集开口520的长度为D。

第二子狭缝的作用是产生向前的剪切力,如果A太小剪切力就很难产生。第一子狭缝和第三子狭缝的作用是汇聚液滴,两边对称结构保证液滴汇聚于待除液硅片上液滴收集开口520几何中心对应的区域;第一子狭缝和第三子狭缝的长度为B,B越大汇聚作用越明显,同时B的增加会增加装置结构的纵向几何尺寸。

可选的,B取值范围为0.3A-0.5A。当B取值范围为0.3A-0.5A时,能平衡好装置尺寸和清洁效果,以使该装置在合适的尺寸范围内和清洁效果比较好。

可选的,继续参见图5,第二子狭缝512与液滴收集开口520的间距C满足

α越大则C越大,会增加装置结构的横向几何尺寸,当α大于等于90°小于等于95°时,能平衡好装置尺寸和清洁效果,以使该装置在合适的尺寸范围内和清洁效果比较好。

可选的,继续参见图5,液滴收集开口520的两端呈弧形,液滴收集开口520的长度D为第二子狭缝的长度A的0.5-0.9倍,液滴收集开口520的宽度K为2mm-4mm。

液滴收集开口520的长度D一般应当大于待除液硅片210边沿液滴区域宽度,但不应超过A,一般取值范围为0.5A-0.9A。K取2mm-4mm时,清洁效果较好,尤其当K=2mm时,可以明显观察到液滴被抽取到液滴吸附槽本体内。如需清洁的液滴本身比较大,可以适当增加液滴收集开口520的宽度K,同时K的增加会需要更大的负压压强P2。

可选的,硅片表面清洁装置的参数分别为:A=15mm、B=5mm、C=8mm、D=12mm和α=90°。

图6为本申请实施例提供的一种液滴收集开口的结构示意图。如图6所示,液滴收集开口610包括多个圆形液滴收集开口611,多个圆形液滴收集开口611排布形成圆形轮廓;圆形轮廓的直径R小于等于第二子狭缝的长度A的0.5倍。此种结构下,第二狭缝512的延伸方向可以是任意方向,液滴收集开口610可吸附较大直径的液滴,并且相较于图3所示的液滴收集开口520的结构,液滴收集开口610能够减小负压气体的损失。

可选的,继续参见图6,圆形液滴收集开口611的直径r为0.5mm-1mm,相邻圆形液滴收集开口611的距离为1mm-1.5mm。为了最大程度发挥负压气体的作用,圆形液滴收集开口611的直径r取1mm,相邻圆形液滴收集开口611的距离取1.5mm。

图7为本申请实施例提供的另一种硅片表面清洁装置的结构示意图。如图7所示,包括控制台710和清洁装置100,控制台710包括升降台711和旋转台712;

升降台711与旋转台712连接;旋转台712背离升降台711的一端用于放置待除液硅片210;升降台711用于控制待除液硅片210升降,旋转台712用于控制待除液硅片210旋转。

将待除液硅片210的中心对准旋转台512的中心放置,并且吸附于旋转台712;通过升降台711待除液硅片210调整至液滴清洁位;将清洁装置100打开,示例性的,清洁装置100为图1或者图2所示的硅片表面清洁装置;接入正压气体和负压气体;控制旋转台712使待除液硅片210绕中心旋转一周,可以清洁待除液硅片210背面整个边缘区域,达到清除硅片表面残液的目的。

本申请中的硅片表面清洁装置中包含升降台和旋转台,此外,也可以是硅片传输系统中其他模块中包含升降台和旋转台,硅片表面清洁装置和其他模块共用该升降台和旋转台,以实现硅片表面的清洁。

基于同一发明构思,本实施例提供的一种硅片表面清洁方法,应用于前面所述的任意一种硅片表面清洁装置,图8为本申请实施例提供的一种硅片表面清洁方法的流程示意图。如图8所示,硅片表面清洁方法的具体步骤包括:

810,将所述待除液硅片放置于所述液滴吸附槽本体靠近所述喷气开口一侧;

具体的,将硅片中心对承载台的中心位置,通过竖直位置调节装置,示例性的,利用升降台调整所述待除液硅片与所述喷气开口之间的间距G,间距G的取值一般为2mm-3mm,间距G的大小影响到硅片表面清洁的效果。

820,通过所述液滴对外接口向所述液滴吸附槽本体提供负压气体,通过所述正压对外接口向所述正压喷气口本体提供正压气体;

液滴对外接口的第一端与液滴吸附槽本体的液滴抽取端连接,液滴对外接口的第二端连接负压气体管路,通过液滴对外接口将液滴吸附槽本体内的液滴抽取至负压气体管路;正压对外接口的第一端与正压喷气口本体的进气端连接,正压对外接口的第二端与正压气体管路连接,通过正压对外接口向正压喷气口本体提供喷射气体;

830,所述正压喷气口本体通过所述喷气开口向所述待除液硅片背面喷气,使所述待除液硅片背面的液滴汇聚至所述液滴收集开口处对应位置;所述液滴吸附槽本体通过所述液滴收集开口收集所述待除液硅片背面的液滴;

正压喷气口本体通过中间连接件与液滴吸附槽本体连接,中间连接件与正压喷气口本体的连接处在朝向待除液硅片背面的一侧形成喷气开口,液滴吸附槽本体朝向待除液硅片背面的一侧设置有液滴收集开口,正压喷气口本体通过喷气开口向待除液硅片背面喷气,待除液硅片背面的液滴在喷气开口喷出的高压气体的推动下,汇聚至液滴吸附槽本体的液滴收集开口处对应的位置,液滴在本身重力和液滴吸附槽本体内吸力的共同作用下,液滴通过液滴收集开口被吸入液滴吸附槽本体内。

840,将所述待除液硅片绕中心旋转一周。

通过旋转待除液硅片,将待除液硅片表面已被清洁的区域移除工作区域,将未被清洁的区域送入工作区域进行下一次清洁,因此旋转一周后,待除液硅片的整个表面均已被清洁。优选的,已被清洁的区域的移动方向为远离液滴收集开口的一侧,因此在对已经清洁的区域的相邻区域进行清洁时,不会对已经清洁的区域造成二次污染。

本发明实施例提供的硅片表面清洁方法适用于前面所述的任意一种硅片表面清洁装置,其具有其所适用的硅片表面清洁装置相同或相应的有益效果,此处不再赘述。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种硅片刻蚀的方法、在硅片表面制备减反射绒面的方法和在硅片表面刻蚀特定图形的方法

- 一种硅片表面清洁装置和方法