一种添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及一种添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法。

背景技术

高温合金材料在航空航天等领域广泛应用,是制造航空航天领域热端部件的重要材料。由于长期处于高温、高转速、高应力等极端工作环境,对材料的高温强度、蠕变和疲劳性能有极高的要求,其研究和应用水平是衡量一个国家材料科学综合实力的重要标志。而高温合金中的S杂质元素容易形成低熔点共晶物,降低材料塑性,同时也容易发生偏析,增加结晶裂纹的敏感性。因此控制和减少S元素的含量是解决高温合金母材的超纯净化问题的关键。

对于镍基高温合金脱硫,通常情况下比较可行的方法是采用真空感应熔炼法熔炼合金。目前,国内较为成熟的真空感应熔炼技术可以将合金中的硫含量降到10ppmw左右,单独使用真空感应熔炼技术脱硫效果往往并不显著,还需要配合添加脱硫剂脱硫,即选用一些与硫具有较大亲和力,而且能够生成高熔点且低密度易于上浮的硫化物的金属元素作为脱硫剂。然而,依赖真空感应熔炼技术进行脱硫的终产物CaS和钙铝酸盐等夹杂只能依靠上浮去除,这种方法对去除小尺寸夹杂物的效果十分有限,从而对高温合金的高纯化生产造成不利影响。近年来有研究表明,采用CaO坩埚脱硫和熔渣脱硫效果十分明显,但是由于氧化钙坩埚使用寿命短、成本高、生产难度大,而且经过几次使用后脱硫效果大减,工业化生产目前还难以接受。另外,采用CaO坩埚冶炼高温合金,脱硫反应在坩埚壁和金属熔体界面处进行,生成的3CaO·Al

发明内容

根据上述提出的采用CaO坩埚脱硫和熔渣脱硫效果十分明显,但是由于氧化钙坩埚使用寿命短、成本高、生产难度大,而且经过几次使用后脱硫效果大减,工业化生产目前还难以接受。另外,采用CaO坩埚冶炼高温合金,脱硫反应在坩埚壁和金属熔体界面处进行,生成的3CaO·Al

本发明采用的技术手段如下:

一种添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法,包括如下步骤:

S1、高温合金原材料的预处理:

S11、所述原材料为真空感应熔炼制备的FGH4096母合金;

S12、将所述原材料在线切割车床上切割成长度为50mm、宽度为20mm、高度为20mm的块体,以便能够将其放入水冷铜坩埚中;

S13、使用砂轮机对切割后的所述原材料表面进行打磨,去除表面的氧化皮以及油污杂质,使得所述原材料表面光亮清洁;

S14、将打磨后的所述原材料放置在超声清洗机中,分别使用去离子水和酒精对其进行超声清洗三次;

S15、超声清洗完毕后,将清洗后的所述原材料置于烘干箱烧杯中,防止粘附灰尘和其他杂质,在80℃温度条件下烘干10min,待电子束精炼使用;

S2、电子束精炼提纯高温合金:

S21、对水冷铜坩埚、电子束熔炼炉炉体及炉壁进行清理;

S22、将金属钙脱硫剂放置在水冷铜坩埚底部,将预处理后的所述原材料放置在金属钙脱硫剂上部,防止电子束开始加热熔化时对钙脱硫剂的轰击挥发所造成的损失,促使钙脱硫剂与合金熔体充分混合发生反应,确定准备就绪且炉体清洁后关闭炉门准备精炼;

S23、对电子束熔炼炉熔炼室和电子枪室进行真空预抽,达到目标真空度;达到目标真空度后,对电子枪进行预热;

S24、预热完毕后,以电子束环形扫描路径熔炼所述原材料;

S25、观察合金是否熔化,待水冷铜坩埚中原材料以及金属钙单质完全熔化混合后,对所述原材料进行精炼20min,使得高温合金熔体中的金属钙元素与硫杂质充分反应;

S26、精炼过程完毕后,控制电子束精炼参数,使合金中的夹杂物迁移到铸锭上表面边缘处;

S27、关闭电子枪高压,增加束流大小至60mA,高压值降为0kV后关闭电子枪电源,使得铸锭在水冷铜坩埚中充分凝固并冷却2h;

S28、待炉体和铸锭冷却后取出电子束精炼的FGH4096合金铸锭,切除铸锭表面最后凝固区域的夹杂物富集部分,得到高纯的FGH4096高温合金铸锭。

进一步地,所述步骤S21的具体步骤如下:

先使用1000#砂纸对水冷铜坩埚进行打磨抛光,然后使用沾有酒精的棉布擦拭水冷铜坩埚,保证水冷铜坩埚清洁无污染后,使用吹风机烘干酒精,确保坩埚保持干燥;

使用800#砂纸和刷子清理电子束熔炼炉炉体及炉壁污染物,将碳毡覆盖在坩埚周围易迸溅位置上,防止电子束精炼过程中合金熔滴迸溅对设备的损害。

进一步地,所述步骤S22中,所述金属钙脱硫剂的含量为0.15wt.%。

进一步地,所述步骤S23的具体步骤如下:

接通冷却水、空压机、电子束精炼设备电源,确认电子束熔炼炉各水冷装置没有漏水之后,将电子束熔炼炉熔炼室和电子枪室进行抽真空,抽至目标真空状态,其中电子枪室的真空度要求小于5×10

熔炼室和电子枪室达到目标真空度后,启动电子枪,缓慢调整其束流大小为120mA,预热12分钟。

进一步地,所述步骤S24的具体步骤如下:

预热完毕后将电子枪束流立刻调至0,启动高压,当高压达到30kV且稳定1min后,缓慢增加电子枪束流至450mA,束斑半径大小调至20mm,保持电子枪参数不变,以环形扫描路径熔炼FGH4096母合金。

进一步地,所述步骤S25的具体步骤如下:

从观察窗中观察合金是否熔化,待水冷铜坩埚中FGH4096合金以及金属钙单质完全熔化混合后,以30mA/min的速率缓慢降低束流至350mA,继续保持该参数以电子束环形扫描路径对FGH4096母合金进行精炼20min,使得高温合金熔体中的金属钙元素与硫杂质充分反应生成硫化钙夹杂等脱硫产物,促进脱硫产物在浮力及马兰戈尼效应的作用下上浮至熔体表面,在熔体液面以下的脱硫产物在熔体局部过热条件下溶解,在熔体液面以上的脱硫产物则在电子束轰击作用下的分解,同时挥发性硫杂质得以在真空脱气反应中充分去除。

较现有技术相比,本发明具有以下优点:

1、本发明提供的添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法,创新性地提出了一种在电子束精炼镍基高温合金之前加入微量Ca元素作为脱硫剂,从而促进电子束精炼镍基高温合金过程中S杂质深度去除的方法。将脱硫剂脱硫的方法与电子束精炼技术相结合,针对电子束缓慢降束可以对夹杂物进行诱导富集的特点,通过添加微量钙脱硫剂,进一步提升电子束精炼镍基高温合金的脱硫效率;针对坩埚耐火材料侵蚀的问题,采用无污染的水冷铜坩埚提升合金的纯净度;针对真空感应熔炼技术进行脱硫的终产物的去除困难的问题,利用电子束诱导凝固技术对含S夹杂物及脱硫产物进行诱导去除,进一步降低S杂质含量,这对于降低我国高温合金制造成本、促进我国高温合金高纯化生产具有重要意义。

2、本发明提供的添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法,通过电子束精炼高温合金充分去除镍基高温合金中的S杂质及夹杂物,利用电子束精炼真空度高、束斑区域温度高的特点,强化S杂质元素的蒸发去除;利用精炼过程中水冷铜坩埚无污染的特点,解决坩埚耐火材料侵蚀的问题;利用电子束诱导凝固这一变革性技术,根据夹杂物与熔体的密度差以及马兰戈尼效应促进夹杂物在熔炼过程中的上浮与聚集,解决脱硫后脱硫产物及含S夹杂物迁移去除机制单一的问题,综合以上特点全面降低高温合金中S杂质的含量。

3、本发明提供的添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法,所制备的FGH4096高温合金铸锭,S杂质含量小于5ppm,低于传统工艺制备的高温合金,为高温合金的高纯化生产提供了新的方法。

综上,应用本发明的技术方案能够解决现有技术中的采用CaO坩埚脱硫和熔渣脱硫效果十分明显,但是由于氧化钙坩埚使用寿命短、成本高、生产难度大,而且经过几次使用后脱硫效果大减,工业化生产目前还难以接受。另外,采用CaO坩埚冶炼高温合金,脱硫反应在坩埚壁和金属熔体界面处进行,生成的3CaO·Al

基于上述理由本发明可在航空航天、工业燃气轮机等领域广泛推广。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

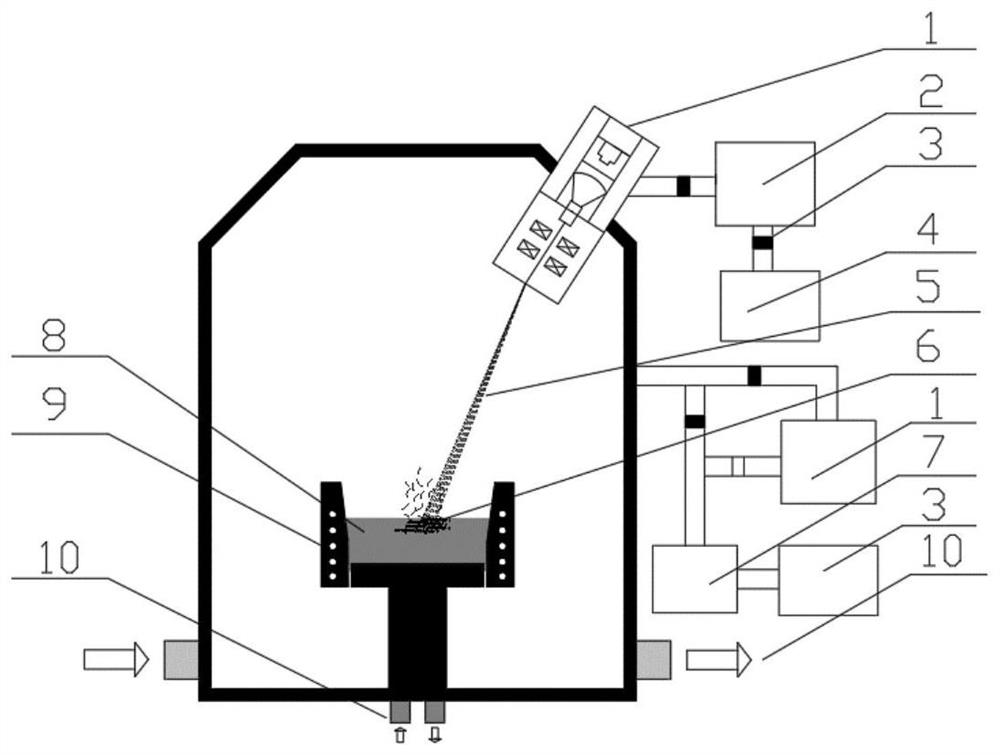

图1为本发明电子束精炼去除熔体内部含硫夹杂物及杂质元素挥发过程示意图。

图2为本发明最后凝固区夹杂物富集示意图。

图中:1、电子枪;2、油扩散泵;3、阀门;4、机械泵;5、电子束;6、脱硫产物;7、罗茨泵;8、合金熔池;9、水冷铜坩埚;10、冷却水;11、夹杂物诱导富集区。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

高温合金是现代航空发动机、工业燃气轮机等关键热端部件(如涡轮叶片、涡轮盘、燃烧室等)所需的重要高温结构材料,合金中的微量杂质元素对高温合金的性能具有很大的影响,S是其中主要的杂质元素之一。由于S杂质极易在镍基高温合金的晶界或相界处偏聚,成为裂纹产生和扩展的通道,导致合金的高温持久寿命和使用稳定性下降,合金的拉伸塑性也将随着S含量的增加而明显降低。因此对镍基高温合金中的S元素进行深度去除具有重要意义。Ca元素在镍基高温合金中固溶度低,但与S和O等元素有较大亲和力,容易生成钙的化合物CaS和CaO,因此Ca常用做高温合金精炼过程中的净化剂。另外,在含Al2O3夹杂的镍基高温合金中,脱氧产物CaO容易与其结合生成钙铝酸盐渣,这将进一步吸收合金熔液中的S杂质。使用Ca元素进行脱硫的CaS和钙铝酸盐等脱硫产物,一般情况下密度较低,与高温合金熔体界面张力大,因此在电子束缓慢降束诱导凝固的过程中极易上浮富集而被去除。综合以上机理,本发明考虑到镍基高温合金FGH4096中Ca含量较少的特点,创新性地提出在电子束精炼镍基高温合金之前加入微量Ca元素作为脱硫剂,促进电子束精炼镍基高温合金过程中S杂质的深度去除,解决镍基高温合金母材的超纯净化问题。

如图所示,本发明提供了一种添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法,包括如下步骤:

一、高温合金原材料的预处理

1、选择真空感应熔炼制备的FGH4096母合金作为电子束精炼脱硫的原材料,将FGH4096母合金在线切割车床上切割成长为50mm,宽为20mm,高为20mm的小块,以便能够将其放入水冷铜坩埚中。

2、使用砂轮机对切割后的母合金表面进行打磨,去除表面的氧化皮以及油污等杂质,使得母合金表面光亮清洁。

3、将打磨后的FGH4096母合金小块放置在超声清洗机中,分别使用去离子水和酒精对其进行超声清洗三次。

4、超声清洗完毕后,将其置于烘干箱烧杯中,防止粘附灰尘和其他杂质,在80℃温度条件下烘干10min,待电子束精炼使用。

二、电子束精炼提纯高温合金

1、先使用1000#砂纸对水冷铜坩埚进行打磨抛光,然后使用沾有酒精的棉布擦拭水冷铜坩埚,保证水冷铜坩埚清洁无污染后,使用吹风机烘干酒精,确保坩埚保持干燥。

2、使用800#砂纸和刷子清理电子束熔炼炉炉体及炉壁污染物,将碳毡覆盖在坩埚周围易迸溅位置上,防止电子束精炼过程中合金熔滴迸溅对设备的损害。

3、将含量为0.15wt.%的金属钙脱硫剂放置在水冷铜坩埚底部(将钙作为脱硫剂,钙能够达到深度脱硫的效果),然后将预处理后的FGH4096母合金放置在金属钙脱硫剂上部,防止电子束开始加热熔化时对钙脱硫剂的轰击挥发所造成的损失,促使钙脱硫剂与合金熔体充分混合发生反应,确定准备就绪且炉体清洁后关闭炉门准备精炼。

4、接通冷却水、空压机、电子束精炼设备电源,确认电子束熔炼炉各水冷装置没有漏水之后,将电子束熔炼炉熔炼室和电子枪室进行抽真空,抽至目标真空状态,其中电子枪室的真空度要求小于5×10

5、熔炼室和电子枪室达到目标真空度后,启动电子枪,缓慢调整其束流大小为120mA,预热12分钟。

6、预热完毕后将电子枪束流立刻调至0,启动高压,当高压达到30kV且稳定1min后,缓慢增加电子枪束流至450mA,束斑半径大小调至20mm,保持电子枪参数不变,以环形扫描路径熔炼FGH4096母合金。

7、从观察窗中观察合金是否熔化,待水冷铜坩埚中FGH4096合金以及金属钙单质完全熔化混合后,以30mA/min的速率缓慢降低束流至350mA,继续保持该参数以电子束环形扫描路径对FGH4096母合金进行精炼20min,使得高温合金熔体中的金属钙元素与硫杂质充分反应生成硫化钙夹杂等脱硫产物,促进脱硫产物在浮力及马兰戈尼效应的作用下上浮至熔体表面,在熔体液面以下的脱硫产物在熔体局部过热条件下溶解,在熔体液面以上的脱硫产物则在电子束轰击作用下的分解,同时挥发性硫杂质得以在真空脱气反应中充分去除(图1)。

8、精炼过程完毕后,控制电子束精炼参数使得电子束束斑从左至右缓慢移动,在束斑移动的过程中采用70mA/min的速度逐渐减小束流的大小至0mA,使得合金中的夹杂物迁移到铸锭上表面边缘处(图2)。

9、关闭电子枪高压,增加束流大小至60mA,高压值降为0kV后关闭电子枪电源,使得铸锭在水冷铜坩埚中充分凝固并冷却2h。

10、待炉体和铸锭冷却后取出电子束精炼的FGH4096合金铸锭,切除铸锭表面最后凝固区域的夹杂物富集部分,从而得到高纯的FGH4096高温合金铸锭。

如图1所示为本发明电子束过热溶解溶体内部小尺寸夹杂物及杂质元素挥发过程示意图,如图2所示为本发明最后凝固区夹杂物富集示意图。本发明采用如图1和图2所示的设备进行高温合金的脱硫过程。电子枪1固定在电子束熔炼炉的顶部侧角,水冷铜坩埚9放置于电子束熔炼炉底部,并通入冷却水10。金属钙脱硫剂放置在水冷铜坩埚9中,预处理后的FGH4096合金块5放置在金属钙脱硫剂的上部并处于电子束5扫描范围内。油扩散泵2与机械泵4相邻,二者之间用阀门3控制连通关系;罗茨泵7与炉体机械泵4相邻,二者连接在一起。原材料熔化后在水冷铜坩埚9内形成合金熔池8,高温合金熔体中的金属钙元素与硫杂质充分反应生成硫化钙夹杂等脱硫产物6,且精炼过程完毕后,形成夹杂物诱导富集区11。

本发明方法通过电子束精炼高温合金充分去除镍基高温合金中的S杂质及夹杂物,利用电子束精炼真空度高、束斑区域温度高的特点,强化S杂质元素的蒸发去除;利用精炼过程中水冷铜坩埚无污染的特点,解决真空感应熔炼等传统工艺坩埚耐火材料侵蚀的问题;利用电子束诱导凝固这一变革性技术,根据夹杂物与熔体的密度差以及马兰戈尼效应促进夹杂物在熔炼过程中的上浮与聚集,解决脱硫后脱硫产物及含S夹杂物迁移去除机制单一的问题,综合以上特点全面降低高温合金中S杂质的含量。通过本发明方法制备的FGH4096高温合金铸锭,S杂质含量小于5ppm,低于传统工艺制备的高温合金,为高温合金的高纯化生产提供了新的方法。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种添加脱硫剂促进电子束精炼镍基高温合金脱硫的方法

- 一种通过造渣促进电子束精炼镍基高温合金脱硫的方法