一种磁式编码器

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及编码器技术领域,尤其涉及一种磁式编码器。

背景技术

当前,为了检测伺服电机轴的旋转位置,同时兼顾成本与可靠性,磁式编码器被广泛的使用。

例如,在专利文献1(201710043699.3)中,使用磁阻原件和控制部构成的编码器,实现反应补偿并提高精度的技术;在专利文献2(日本特开2013-185826号公报)及专利文献3(201910307807.2)中,通过在多个位置配置磁敏原件,可以形成高精度编码器。

在专利文献1(201710043699.3)中,编码器具备磁阻原件和控制部,控制部具备ADC、角度计算部与补偿控制部,角度计算部通过ADC从磁阻原件上获取A、B相信号,并计算磁铁的角度位置,A、B相信号再经过补偿处理。但实际上,即使对理想的正余弦信号进行处理,也受限于单个ADC分辨率上限,无法形成高精度编码器。

旋转轴垂直的面处具有信号生成部的旋转体的磁检测器,及时在旋转体相对于旋转轴偏心的情况下,信号生成部与检测体之间的距离也不会发生变化。因此,这种信号生成部在旋转体旋转时能够提供稳定地输出信号这样的优点。

在日本特开2013-185826号公报中,为了高精度且廉价地制造旋转体而由形成有多个贯穿狭缝的铁磁性材料板来制作旋转体。能够通过蚀刻或者压制来高精度且廉价地制作这种铁磁性材料板。然而,由于铁磁性材料中形成有多个贯通夹缝,因此旋转体自身强度不足,难以使这种旋转体高速旋转。

专利文献3(201910307807.2)中,使用交替磁化多个N极及S极的磁铁,并在磁铁中心圆周线的旋转体中心轴线方向设置磁敏原件。这种多个磁敏原件传感器部可以做到有效的抑制外部磁通影响,但是磁铁不易制作,成本昂贵。

因此,急需一种新的改进来解决上述技术问题。

发明内容

本发明的目的在于克服上述现有技术的问题,提供了一种磁式编码器,通过齿轮传感器轴对主齿盘进行检测,通过绝对值磁阻传感器对中心磁铁进行检测,并将获取的数据组合处理来实现精度的提高。本装置不仅结构简单,易于维护,而且能有效提高工作效率及精度。

上述目的是通过以下技术方案来实现:

一种磁式编码器,包括带有中心磁铁通孔的主齿盘,所述主齿盘与铜拖固定,沿所述铜拖的轴心位置开设有中心磁铁安装凹槽,中心磁铁贯穿所述中心磁铁通孔后进入于所述中心磁铁安装凹槽内;在所述铜拖与所述主齿盘的外侧套设有电路基板保持件,并通过位于所述主齿盘上方的电路基板密封;所述电路基板上开设有槽孔,所述槽孔内嵌设有背磁磁铁,所述背磁磁铁上贴合有齿轮传感器,所述齿轮传感器位于所述主齿盘的轮齿与所述电路基板之间;所述电路基板的表面还设置有绝对值磁阻传感器,所述绝对值磁阻传感器、所述电路基板、所述主齿盘、所述中心磁铁和所述铜拖的中心均位于同一中轴线。

进一步地,所述主齿盘的侧边开设有32个所述轮齿,且相邻所述轮齿之间的距离相等,相邻所述轮齿的齿顶间距为0.8PI。

进一步地,所述齿轮传感器的横向中轴线与所述主齿盘相切。

进一步地,所述铜拖包括圆柱形铜拖本体,所述铜拖本体的两侧分别设置有与之同圆心的第一凸台和第二凸台,所述第一凸台开设有用于套设电机转轴的转轴腔体,所述铜拖本体上开设有所述中心磁铁安装凹槽,所述第二凸台的侧壁与所述中心磁铁通孔匹配,沿所述中心磁铁通孔的内壁开设有用于与所述铜拖本体表面的螺丝孔对应的半椭圆安装槽,螺丝贯穿所述半椭圆安装槽并与所述螺丝孔旋接。

进一步地,沿所述第一凸台的侧壁开设有贯穿所述转轴腔体的锁定孔。

进一步地,所述电路基板保持件包括一个内径与所述主齿盘外径匹配的内腔,所述路基板保持件的顶部设置有若干卡座和第一安装孔;对应的,所述电路基板上开设有与所述卡座和所述第一安装孔相匹配的卡槽和第二安装孔,所述第一安装孔与所述第二安装孔通过螺丝连接。

进一步地,所述主齿盘选用导磁但不剩磁的材料,包括硅钢片。

进一步地,所述齿轮传感器为间距0.8模的传感器。

进一步地,所述齿轮传感器与所述轮齿间的距离为0.5mm。

进一步地,所述齿轮传感器为高0.6mm的长方体,焊接于所述电路基板的背面。

有益效果

本发明所提供的一种磁式编码器,通过齿轮传感器轴对主齿盘进行检测,通过绝对值磁阻传感器对中心磁铁进行检测,并将获取的数据组合处理来实现精度的提高,无需很精密昂贵的传感器磁体,就可以提供较高的的分辨率与检验精度。本装置不仅结构简单,易于维护,而且能有效提高工作效率及精度。

附图说明

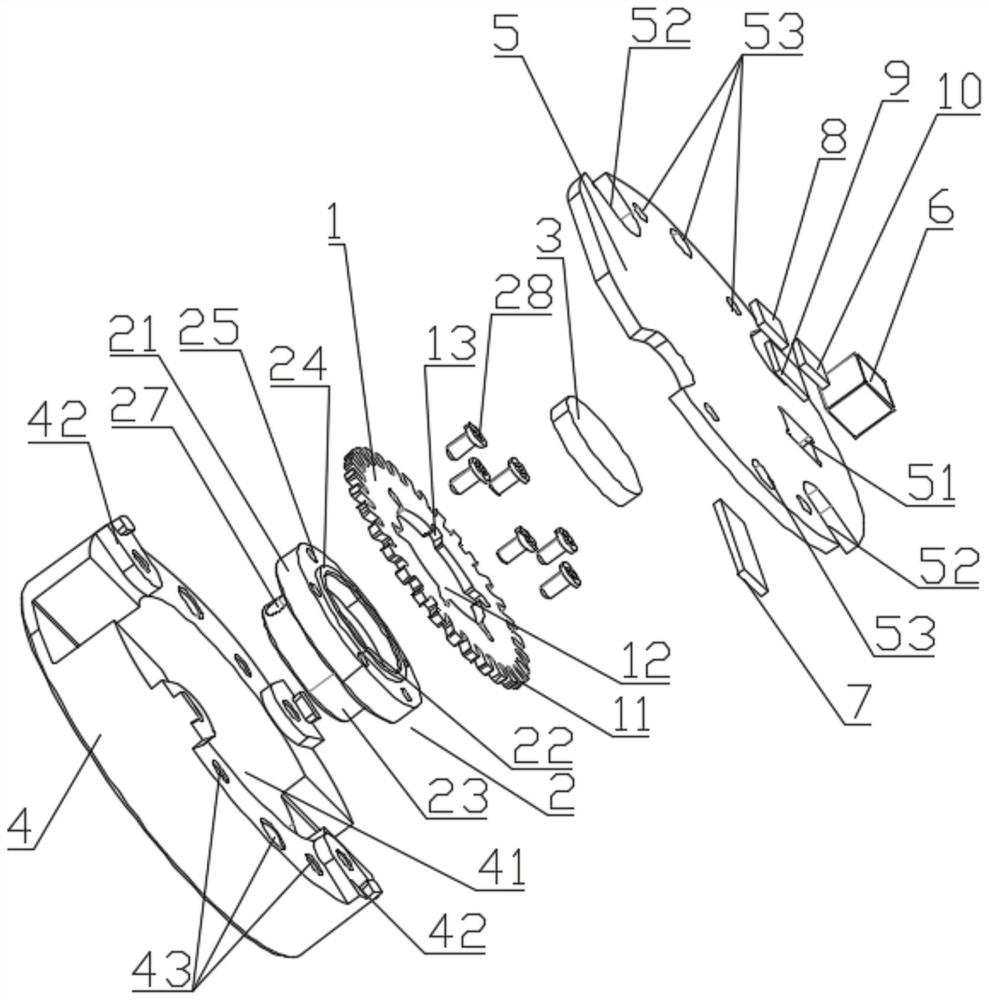

图1为本发明所述一种磁式编码器的爆炸图;

图2为本发明所述一种磁式编码器的立体图;

图3为本发明所述一种磁式编码器的电路基板结构示意图;

图4为本发明所述一种磁式编码器的中心磁铁安装示意图;

图5为本发明所述一种磁式编码器的传感器与主齿轮组合侧视图;

图6为本发明所述一种磁式编码器的齿轮传感器与主齿轮工作方式立体图;

图7为本发明所述一种磁式编码器的齿轮传感器与主齿轮工作方式俯视图;

图8为本发明所述一种磁式编码器的齿轮传感器与主齿轮工作方式透视图;

图9为本发明所述一种磁式编码器的磁敏原件的输出信号与旋转体位置的角度位置关系图;

图10为本发明所述一种磁式编码器的齿轮传感器内部结构示意图;

图11为本发明所述一种磁式编码器的背磁磁铁和中心磁铁的磁感线分布图。

附图标记

1-主齿盘、11-轮齿、12-中心磁铁通孔、13-半椭圆安装槽、2-铜拖、21-铜拖本体、22-中心磁铁安装凹槽、23-第一凸台、24-第二凸台、25-螺丝孔、26-转轴腔体、27-锁定孔、3-中心磁铁、31-中心磁铁磁感线、4-电路基板保持件、41-内腔、42-卡座、43-第一安装孔、5-电路基板、51-槽孔、52-卡槽、53-第二安装孔、6-背磁磁铁、61-背磁磁铁磁感线、7-齿轮传感器、8-绝对值磁阻传感器、9-仪表放大器、10-MCU。

具体实施方式

下面根据附图和实施例对本发明作进一步详细说明。

如图1和2所示,一种磁式编码器,包括带有中心磁铁通孔的主齿盘,所述主齿盘与铜拖固定,沿所述铜拖的轴心位置开设有中心磁铁安装凹槽,中心磁铁贯穿所述中心磁铁通孔后进入于所述中心磁铁安装凹槽内;在所述铜拖与所述主齿盘的外侧套设有电路基板保持件,并通过位于所述主齿盘上方的电路基板密封;所述电路基板上开设有槽孔,所述槽孔内嵌设有背磁磁铁,所述背磁磁铁上贴合有齿轮传感器,所述齿轮传感器位于所述主齿盘的轮齿与所述电路基板之间;所述电路基板的表面还设置有绝对值磁阻传感器,所述绝对值磁阻传感器、所述电路基板、所述主齿盘、所述中心磁铁和所述铜拖的中心均位于同一中轴线。

本实施例中,通过齿轮传感器轴对主齿盘进行检测,通过绝对值磁阻传感器对中心磁铁进行检测,并将获取的数据组合处理来实现精度的提高。主要部件及说明如下:

所述主齿盘,为侧边开设有32个所述轮齿,且相邻所述轮齿之间的距离相等,相邻所述轮齿的齿顶间距为0.8PI;所述主齿盘选用导磁但不剩磁的材料,包括硅钢片;通过六颗螺丝固定于铜拖上,保持中心与旋转体中心位于同一轴线;在本实施例中,所述主齿盘采用粉末冶金打压出来,这样即使主齿盘的32个齿轮无法做到绝对的物理尺寸一致与齿轮材料匀称,但是可以保证后续的每个齿盘相同,粉末打压一方面保证了旋转体可以高速转动而不损坏,齿盘每转一圈,齿轮传感器输出32份的不完全等同的正余弦信号,另一方面,保证了主齿盘可以高速转动而不会损坏;

铜拖,用于安装中心磁铁与主齿盘;

中心磁铁,具有较低的磁饱和,用粘合剂粘于铜拖的中心磁铁安装凹槽内,如图4所示,保证中心磁铁中心轴线与磁阻绝对值传感器中心轴线一致;

电路基板,如图3所示,为双面四层电路基板,至少在第二基板面(背面)中形成有配线图案的区域的防护层表面还设有绝缘性的印刷层;其外围圆周与电路基板保持件外围圆周大小相等;在实施例中,电路基板的中心及其保持件中心位于旋转体的旋转中心轴线上,保证与主齿盘中心轴线对齐;此外,在第以基板面(正面)上可安置仪表放大器等电子元器件及MCU;

背磁磁铁,其为表面薄膜浇口所在一侧被研磨,且不存在分型线及浇口痕迹的正方体塑料磁铁;用于嵌于电路基板,且嵌入深度等同于电路基板厚度,其背面与齿轮传感器相贴;

绝对值磁阻传感器,焊接于电路基板中心处,其与中心磁铁作用,传感器内假想磁感线平行于板内;受背磁磁铁磁感线影响较小;

齿轮传感器,如图6-8所示,所述齿轮传感器为高0.6mm的长方体,焊接于所述电路基板的背面(即靠近主齿盘一侧),其横向中轴线与所述主齿盘相切;所述齿轮传感器为间距0.8模的传感器,且所述齿轮传感器与所述轮齿间的距离为0.5mm,因此可以高灵敏度地检测出传感器磁体的磁场变化。

如图1和5所示,当磁式编码器装设于各种设备的状态下时,上述电路基板、电路基板保持件、主齿盘、铜拖及中心磁铁的中心位于旋转体中心轴线上。

工作原理:

工作过程中,MCU首先读取位于电路基板中心的绝对值磁阻传感器的当前绝对值,确定齿轮传感器在哪个齿范围内,然后把绝对位置信息的高5bit作为整个系统的高5bit数据;接下来对齿轮传感器中的32份正余弦信息进行结算处理,获得16bit数据,作为整个系统的低16bit,将这个数据与之前的5bit数据进行拼装,即可达到完成的21bit信息。

作为本编码器的优化,如图1所示,所述铜拖包括圆柱形铜拖本体,所述铜拖本体的两侧分别设置有与之同圆心的第一凸台和第二凸台,所述第一凸台开设有用于套设电机转轴的转轴腔体,所述铜拖本体上开设有所述中心磁铁安装凹槽,所述第二凸台的侧壁与所述中心磁铁通孔匹配,沿所述中心磁铁通孔的内壁开设有用于与所述铜拖本体表面的螺丝孔对应的半椭圆安装槽,螺丝贯穿所述半椭圆安装槽并与所述螺丝孔旋接。

为了更好的与旋转体(即电机转轴)连接,沿所述第一凸台的侧壁开设有贯穿所述转轴腔体的锁定孔,可通过销轴将铜拖与旋转体进行固定的目的。

作为本编码器的进一步优化,如图1所示,所述电路基板保持件包括一个内径与所述主齿盘外径匹配的内腔,所述路基板保持件的顶部设置有若干卡座和第一安装孔;对应的,所述电路基板上开设有与所述卡座和所述第一安装孔相匹配的卡槽和第二安装孔,所述第一安装孔与所述第二安装孔通过螺丝连接。

图9中,(a)表示来自传感器的输出信号的说明图,(b)表示来自传感器的输出信号与旋转体的角度位置θ(电角度)之间的关系的说明图。

在本磁式编码器中,每个齿轮旋转过都会输出一路正弦波信号sin、cos信号进入放大电路经过校正处理送入MCU,旋转体每旋转一圈,就从齿轮传感器上输出32路正余弦信号。因此对MCU中对正余弦信号sin、cos求出θ=tan-1(sin/cos),便可知旋转体的角度位置,但是由于实际中的硬件安装误差,为了提高分辨率与精度,本实施例中齿轮传感器只提供增量式信号。

如图10所示,本实施例中的齿轮传感器为磁阻原件,其实施方式如下:

其包括有对应齿轮的相差90°相位差的A相(SIN)磁阻图案和B相(COS)磁阻图案。在上述磁阻原件中,A相磁阻图案包括180°相位差来对齿轮的移动进行检测的+a相(SIN+)输出信号引脚2A+及-a相(SIN-)输出信号引脚1A-,B相磁阻图案包括具有180°相位差来对齿轮的移动进行检测检测的+b相(COS+)输出信号引脚4B+及-b相(COS-)输出信号引脚6B-;+a相的R1、R3与+b相的R2、R4构成桥式电路,一端与电源端子(Vcc)相连,另一端与接地端子(GND)连接。因此传感器内部结构中,-a相R1、R3的中心位置设为端子2A+,+b相R2、R4的中心位置设为4B+。此外,-a相的R5、R7与-b相的R6、R8构成桥式电路,一端与电源端子(Vcc)相连,另一端与接地端子(GND)连接。传感器内部结构中,-a相R5、R7的中心位置设为端子1A-,-b相R6、R8的中心位置设为6B-。

如图11所示,背磁磁铁的N、S极均匀的分布在磁铁中心轴线两侧,齿轮经过磁铁N极侧,由于主齿盘为导磁材料,磁感线会途径由齿轮。中心磁铁的N、S极分布在磁铁的两侧,磁感线途径中心绝对值磁阻传感器。绝对值传感器发出两路差分信号,用以MCU判断主齿盘位置。601为背磁磁铁示意磁感线,1001位中心磁铁示意磁感线。

以上所述仅为说明本发明的实施方式,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 磁式编码器的磁环、磁环充磁与读取装置以及磁式编码器

- 一种磁式编码器