集成式电液伺服旋转作动器

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及伺服作动器的技术领域,具体为集成式电液伺服旋转作动器。

背景技术

由于液压驱动具有功率密度大、运动平稳等优点,故在一些大负载或控制精度要求高的旋转关节处,采用液压驱动。目前液压旋转作动器主要有:螺旋摆动油缸、叶片式摆动油缸、齿轮齿条摆动油缸以及直线缸与球绞副的组合。

目前,国内外正在大力发展液压回转机构,研制各种形式的运用,中国专利申请201910318497.42中公布了“一种回转电液执行器的液压系统和机械臂”,该装置采用了典型闭式液压回路控制齿轮齿条摆动缸的来回运转,但该装置控制精度低、功率密度偏低且不具集成性及智能性等缺点。

目前阀门行业主要使用齿轮齿条摆动油缸,由于其功率密度比及功率体积比远小于螺旋摆动油缸,因此在船舶行业、石油化工行业等对空间要求高的场合受到了限制。除此之外,无论齿轮齿条摆动油缸的使用,还是螺旋摆动油缸的使用,液压能量的提供都是采用液压泵站或是采用液压单元,这都会造成功率密度比及功率体积比偏小。当采用液压泵站供油时,不免会拖动较长的液压管路及控制线路;当采用液压单元供油时,不免会拖动较长的动力电路及控制线路,这都无疑增加了整个控制系统的复杂性及不可靠性。随着工业4.0的到来,智能液压已登上历史舞台,故需要发展智能化的液压元件或液压系统。

发明内容

针对上述问题,本发明提供了集成式电液伺服旋转作动器,其将液压执行元件、液压控制元件、液压动力元件、传感器、电机及控制系统进行模块化集成布置,不仅可以大幅度提高功率密度比、功率体积比及简化系统,而且便于系统安装控制、在线实时监测、智能防护。

集成式电液伺服旋转作动器,其特征在于:其包括螺旋摆动缸、集成式电机泵、集成阀块、蓄能器、控制器、RVDT角度传感器,所述螺旋摆动缸包括有缸体、输出轴、活塞,所述缸体的内腔内设置有所述活塞、输出轴,所述活塞通过外螺旋齿与所述缸体内腔的对应第一啮合内齿啮合连接,所述活塞的外圆柱面与所述缸体内腔的内壁环面间隙配合,所述输出轴的连接端通过外螺旋齿与所述活塞的定位腔的内螺旋啮合,所述输出轴的输出端贯穿所述定位腔后外凸,所述输出轴对应环面和所述活塞的接触环之间间隙配合连接、形成密封连接,所述活塞将所述缸体的内腔分隔形成第一工作腔、第二工作腔,所述输出轴的输入端包括有止挡侧凸环台,所述止挡侧凸环台的内腔形成有集成阀块安装腔,所述输出轴的主体段的输入端中心内凹形成电机泵定位腔,所述电机泵定位腔连通所述集成阀块安装腔,所述集成式电机泵的柱塞泵内置于电机泵定位腔内,所述集成阀块内置于所述集成阀块安装腔内,所述蓄能器预制于油箱的出口端,所述油箱固装于所述缸体的对应于输入端的外端面,所述蓄能器的为环形蓄能器,所述蓄能器连通所述集成阀块的蓄能器进出油口,所述集成式电机泵的驱动电机连接外部的控制器,所述控制器的端口包括有动力线接口、信号收发接口,所述动力线接口用于和外部动力线连接,所述信号收发接口用于传输信号,所述缸体的输出端连接有法兰盘,所述输出轴的输出端还设置有RVDT角度传感器,所述RVDT角度传感器通过内部线路连接至所述控制器,所述信号收发接口将信号传递给驱动电机,所述控制器将动力线连接至所述驱动电机。

其进一步特征在于:

所述油箱的对应于所述驱动电机的轴向位置设置有中心避让孔,所述油箱为环形油箱,所述驱动电机的输入端包括有下凸的动力线第一接口、控制线接口,所述动力线第一接口通过动力线连接所述控制器,所述控制线接口通过信号线连接所述控制器,所述动力线、控制线贯穿所述中心避让孔布置,所述控制器固装于所述油箱的对应外壳位置;

所述信号收发接口为无线传输接口,其使得整个作动器仅需要设置外露的动力线接口;

所述信号收发接口具体包括5G信号发生器、5G信号接收器,所述5G信号接收器用于接收远程操作控制信号,所述5G信号发生器用于反馈远程操作控制信号;

所述控制器内置于中心避让孔内,所述控制器的动力线接口上固设有转向电气插头,所述转向电气插头外凸于所述中心避让孔布置,确保接线快捷方便;

所述止挡侧凸环台的外露表面盖装有锁紧法兰,所述锁紧法兰将所述集成阀块封装于所述集成阀块安装腔内;

所述输出轴的输出端还固套有输出端盖,所述输出端盖通过轴向的锁紧螺母锁紧固接,所述输出端盖的外环周和所述缸体的对应内壁间通过密封件连接;

所述输出端盖、止挡侧凸环台的轴向止口外环分别设置有端面滚针轴承,所述端面滚针轴承和所述缸体的对应止挡端面紧密接触,确保转动顺畅可靠进行;

所述缸体、输出轴、输出端盖所组成的区域被活塞划分为第一工作腔、第二工作腔,所述集成阀块安装腔的台阶端面上分别设置有第一油口、第二油口、第三油口、第四油口,所述电机泵定位腔的内壁上设置有第一油槽、第二油槽,所述第三油口通过第一内置管路连接所述第一工作腔,所述第四油口通过第二内置管路连接所述第二工作腔,所述第一油口通过第三内置管路连接所述第一油槽,所述第二油口通过第四内置管路连接所述第二油槽;

所述集成阀块内端面设置有第一凸台、第二凸台、第三凸台、第四凸台,所述第一凸台、所述第二凸台、所述第三凸台、所述第四凸台外圆柱面设置有沟槽放置密封件,所述集成阀块内端面预制有第一螺纹式插装溢流阀安装孔,所述集成阀块外端面预制有第二螺纹式插装溢流阀安装孔、螺纹插装式双路液控单向阀安装孔、螺纹插装式液控换向阀安装孔、第一压力传感器安装孔、第二压力传感器的安装孔及所述蓄能器进出油口,对应的安装孔的形状根据第一螺纹式插装溢流阀、第二螺纹式插装溢流阀、螺纹插装式双路液控单向阀、螺纹插装式液控换向阀、第一压力传感器、第二压力传感器的插入部分形状制作,所述第一螺纹式插装溢流阀安装孔的内壁设置有第三油槽、第四油槽,所述第二螺纹式插装溢流阀安装孔的内壁设置有第五油槽、第六油槽,所述螺纹插装式双路液控单向阀安装孔的内壁设置有第七油槽、第八油槽、第九油槽、第十油槽,所述螺纹插装式液控换向阀安装孔的内壁设置有第十一油槽、第十二油槽、第十三油槽,所述第一凸台与所述第十一油槽、所述第八油槽通过第五内置管路连接,所述第二凸台与所述第十三油槽、所述第九油槽通过第六内置管路连接,所述第三凸台与所述第三油槽、所述第六油槽、所述第七油槽通过第七内置管路连接,所述第四凸台与所述第四油槽、所述第五油槽、所述第十油槽通过第八内置管路连接,所述第七内置管路并与所述第一压力传感器连通,所述第八内置管路并与所述第二压力传感器连通,所述蓄能器进出油口与所述第十二油槽通过第九内置管路连接;

所述油箱的缸体通过环布的螺钉连接在所述缸体的后端面,密封活塞、蝶形弹簧、压缩活塞、套筒依次放入所述油箱缸体的中心孔内,油箱端盖通过环布的螺钉连接在所述油箱缸体的后端面,所述油箱的缸体、密封活塞、缸体与输出轴之间由密封件所形成的密闭空间即为所述蓄能器,所述蓄能器所对应的腔体连通所述集成阀块的蓄能器进出油口;

所述油箱的缸体圆柱面设置有注油口,堵头通过螺纹与所述注油口螺纹进行密封连接。

所述集成式电机泵包括插装式双向径向的柱塞泵、驱动电机,所述柱塞泵包括有第一进出油口、第二进出油口,所述第一进出油口在轴向中心端面布置、对应于所述第一油槽的位置布置,所述第二进出油口环布于所述柱塞泵的外环面、对应于第二油槽的位置布置,所述第一进出油口与第一油槽相通,所述第二进出油口与第二油槽相通,所述第二进出油口的外周布置有沟槽和对应的密封件、确保两路油路的独立运转;

所述第五内置管路连接第八油槽时设置有第一节流孔,所述第六内置管路连接第九油槽时设置有第二节流孔。

采用本发明后,其基于螺旋摆动缸、集成式电机泵、集成阀块、蓄能器、控制器、RVDT角度传感器进行集成设计布置,具有外观简单、结构紧凑、控制精度高、防护等级高、功率密度比大、功率体积比大的优点,便于系统标准化设计及系列化设计,还可以便于系统集成安装、在线实时监测、智能防护等,可应用于阀门行业或旋转关节等需要高度集成的领域,在实际使用时将整个作动器安装的位置到位后,仅需要连接动力线、调试信号即可。

附图说明

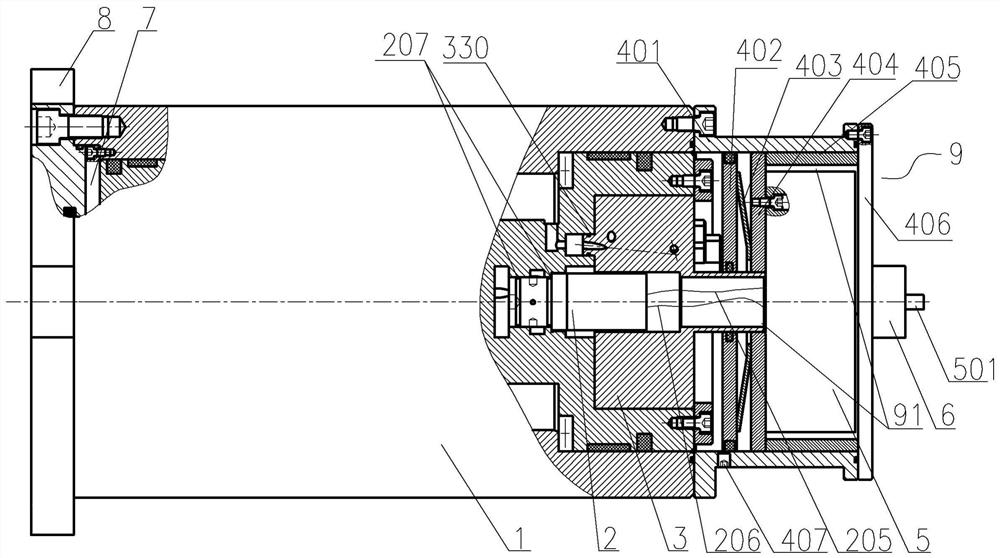

图1为本发明的主视图局部剖视结构示意图;

图2为本发明的液压原理图;

图3为本发明螺旋摆动缸的左视图剖视结构示意图;

图4为本发明螺旋摆动缸活塞示意图;

图5为本发明集成式电机泵立体图结构示意图;

图6为本发明集成阀块立体图结构示意图;

图7为本发明集成阀块剖视展开结构示意图;

图8为本发明法兰盘立体图结构示意图;

图中序号所对应的名称如下:

螺旋摆动缸1、集成式电机泵2、集成阀块3、蓄能器4、控制器5、转向电器插头6、RVDT角度传感器7、法兰盘8、油箱9、中心避让孔91、

缸体101、活塞102、输出轴103、止挡侧凸环台1031、锁紧法兰104、输出端盖105、锁紧螺母106、端面滚针轴承107、密封件108、密封件109、密封件110、外螺旋右齿113、内螺旋左齿114、第一工作腔115、第二工作腔116、第一油口117、第二油口118、第三油口119、第四油口120、第一油槽121、第二油槽122、第一内置管路123、第二内置管路124、第三内置管路125、第四内置管路126、集成阀块安装腔127、电机泵定位腔128

插装式双向径向柱塞泵201、驱动电机202、第一进出油口203、第二进出油口204、控制线接口205、动力线第一接口206、密封件207

第一螺纹式插装溢流阀301、第二螺纹式插装溢流阀302、螺纹插装式双路液控单向阀303、螺纹插装式液控换向阀304、第一压力传感器305、第二压力传感器306、第一节流孔307、第二节流孔308、第一凸台309、第二凸台310、第三凸台311、第四凸台312、蓄能器进出油口313、第三油槽314、第四油槽315、第五油槽316、第六油槽317、第七油槽318、第八油槽319、第九油槽320、第十油槽321、第十一油槽322、第十二油槽323、第十三油槽324、第五内置管路325、第六内置管路326、第七内置管路327、第八内置管路328、第九内置管路329、密封件330、第一压力传感器接口331、第二压力传感器接口332。

缸体401、密封活塞402、蝶形弹簧403、压缩活塞404、套筒405、油箱端盖406、注油口407

动力线接口501、5G信号发生器502、5G信号接收器503。

具体实施方式

集成式电液伺服旋转作动器,见图1-图8:其包括螺旋摆动缸1、集成式电机泵2、集成阀块3、蓄能器4、控制器5、RVDT角度传感器7,螺旋摆动缸1包括有缸体101、输出轴103、活塞102,缸体101的内腔内设置有活塞102、输出轴103,活塞102通过外螺旋右齿113与缸体101的内腔的对应第一啮合内齿啮合连接,活塞102的外圆柱面与缸体的内腔的内壁环面间隙配合、形成密封接触连接,输出轴103的连接端通过外螺旋左齿与活塞102的定位腔的内螺旋左齿114啮合,输出轴103的输出端贯穿定位腔后外凸,输出轴103对应环面和活塞102的接触环之间间隙配合连接、形成密封连接,活塞102将缸体101的内腔分隔形成第一工作腔115、第二工作腔116,活塞102、缸体101、输出轴103三者间的密封通过密封件109、密封件110组合形成;输出轴103的输入端包括有止挡侧凸环台1031,止挡侧凸环台1031的内腔形成有集成阀块安装腔127,输出轴103的主体段的输入端中心内凹形成电机泵定位腔128,电机泵定位腔128连通集成阀块安装腔127,集成式电机泵2的柱塞泵201内置于电机泵定位腔128内,集成阀块3内置于集成阀块安装腔128内,蓄能器4预制于油箱9的出口端,油箱9固装于缸体101的对应于输入端的外端面,蓄能器4的为环形蓄能器,所述蓄能器4连通所述集成阀块3的蓄能器进出油口313,油箱9设置有带有堵头的注油口407;集成式电机泵2的驱动电机202连接外部的控制器5,控制器5的端口包括有动力线接口501、信号收发接口,动力线接口501用于和外部动力线连接,信号收发接口用于传输信号,缸体101的输出端连接有法兰盘8,输出轴103的输出端连接有法兰盘8,输出轴103的输出端还设置有RVDT角度传感器7,RVDT角度传感器7通过内部线路连接至所述控制器5,信号收发接口将信号传递给驱动电机202,控制器5将动力线连接至驱动电机202。

油箱9的对应于驱动电机202的轴向位置设置有中心避让孔91,油箱9为环形油箱,驱动电机202的输入端包括有下凸的动力线第一接口206、控制线接口205,动力线第一接口206通过动力线连接控制器5,控制线接口205通过信号线连接控制器5,动力线、控制线贯穿中心避让91孔布置,控制器5固装于油箱9的对应外壳位置;

信号收发接口为无线传输接口,其使得整个作动器仅需要设置外露的动力线接口501;

信号收发接口具体包括5G信号发生器502、5G信号接收器503,5G信号接收器503用于接收远程操作控制信号,5G信号发生器502用于反馈远程操作控制信号;

控制器5内置于中心避让孔91内,控制器5的动力线接口501上固设有转向电气插头6,转向电气插头6外凸于中心避让孔91布置,具体实施时,油箱端盖406与转向电器插头6之间设置有密封垫,转向电器接头6外置端用于连接动力输入线,确保接线快捷方便;

止挡侧凸环台1031的外露表面盖装有锁紧法兰104,锁紧法兰104将集成阀块3封装于集成阀块安装腔127内;

输出轴103的输出端还固套有输出端盖105,输出端盖105通过轴向的锁紧螺母106锁紧固接,输出端盖105的外环周和缸体101的对应内壁间通过密封件108连接;

输出端盖105、止挡侧凸环台1031的轴向止口外环分别设置有端面滚针轴承107,端面滚针轴承107和缸体101的对应止挡端面紧密接触,确保转动顺畅可靠进行;

缸体101、输出轴103、端盖105所组成的区域被活塞102划分为第一工作腔115、第二工作腔116,集成阀块安装腔127的台阶端面上设置有第一油口117、第二油口118、第三油口119、第四油口120,集成阀块安装腔127的内壁上设置有第一油槽121、第二油槽122,第三油口119通过第一内置管路123连接第一工作腔115,第四油口120通过第二内置管路124连接第二工作腔116,第一油口117通过第三内置管路125连接第一油槽121,第二油口118通过第四内置管路126连接第二油槽122。

集成阀块3内端面设置有第一凸台309、第二凸台310、第三凸台311、第四凸台312,第一凸台309、第二凸台310、第三凸台311、第四凸台312外圆柱面设置有沟槽放置密封件330,集成阀块3内端面预制有第一螺纹式插装溢流阀301的安装孔,集成阀块3外端面预制有第二螺纹式插装溢流阀302、螺纹插装式双路液控单向阀303、螺纹插装式液控换向阀304、第一压力传感器305、第二压力传感器306的安装孔及蓄能器进出油口313,安装孔的形状根据第一螺纹式插装溢流阀301、第二螺纹式插装溢流阀302、螺纹插装式双路液控单向阀303、螺纹插装式液控换向阀304、第一压力传感器305、第二压力传感器306的插入部分形状制作,第一螺纹式插装溢流阀301安装孔的内壁设置有第三油槽314、第四油槽315,第二螺纹式插装溢流阀302安装孔的内壁设置有第五油槽316、第六油槽317,螺纹插装式双路液控单向阀303安装孔的内壁设置有第七油槽318、第八油槽319、第九油槽320、第十油槽321,螺纹插装式液控换向阀304安装孔的内壁设置有第十一油槽322、第十二油槽323、第十三油槽324,第一凸台309与第十一油槽322、第八油槽319通过第五内置管路325连接,第二凸台310与第十三油槽324、第九油槽320通过第六内置管路326连接,第三凸台311与第三油槽314、第六油槽317、第七油槽318通过第七内置管路327连接,第四凸台312与第四油槽315、第五油槽316、第十油槽321通过第八内置管路328连接,第七内置管路327并与第一压力传感器305连通,第八内置管路328并与第二压力传感器306连通,蓄能器进出油口313与第十二油槽323通过第九内置管路329连接;

油箱9的缸体401通过环布的螺钉连接在缸体201的后端面,密封活塞402、蝶形弹簧403、压缩活塞404、套筒405依次放入油箱缸体401的环腔内,油箱端盖406通过环布的螺钉连接在油箱缸体401的后端面,缸体401、密封活塞402、缸体201与输出轴103之间由密封件所形成的密闭空间即为蓄能器4,蓄能器4所对应的腔体连通所述集成阀块3的蓄能器进出油口313;蓄能器4为组装而成,非标准件,蓄能器的腔体在集成阀块3转动时确保蓄能器进出油口313的连接稳固可靠;

集成式电机泵2包括插装式双向径向的柱塞泵201、驱动电机202,柱塞泵201包括有第一进出油口203、第二进出油口204,第一进出油口203在轴向中心端面布置、对应于第一油槽121的位置布置,第二进出油口204环布于柱塞泵201的外环面、对应于第二油槽122的位置布置,第一进出油口203与第一油槽121相通,第二进出油口204与第二油槽122相通,第二进出油口204的外周布置有沟槽和对应的密封件207、确保两路油路的独立运转;

第五内置管路325连接第八油槽319时设置有第一节流孔307,第六内置管路326连接第九油槽320时设置有第二节流孔308,第一节流孔307、第二节流孔308的设置,使得无需再设置额外的节流阀,使得整个结构的体积缩小、集成度更高。

其基于螺旋摆动缸、集成式电机泵、集成阀块、蓄能器、控制器、RVDT角度传感器集成布置,由动力输入线接入电源,由控制器接收操作室的控制信号或发出反馈信号至操作室,并将法兰盘用螺钉固定,使活塞在压力油的作用带动输出轴、输出端盖、锁紧螺母、集成阀块一起转动,其工作原理为:当控制器未接收到操作室的控制信号时,集成式电机泵将无控制信号输入,此时集成式电机泵无转动并无压力油输出,此时输出轴位于初始位置;当控制器接收到操作室的正向控制信号时,集成式电机泵将接收到控制器的正向控制信号,此时集成式电机泵顺时针转动、第一进出油口出油、第二进出油口进油,通过内置油道使压力油达到第一工作腔并使输出轴顺时针转动,在输出轴转动的过程中,由RVDT角度传感器实时采集位置信号并反馈传送至控制器,由控制器通过运算,再实时给集成式电机泵输入正向或负向控制信号,不断改变集成式电机泵的输出流量大小及输出方向,使输出轴精确停至指定位置,从而实现了集成式电机泵的无级变速控制;反之,当控制器接收到操作室的负向控制信号时,集成式电机泵将接收到控制器的负向控制信号,此时集成式电机泵逆时针转动、第二进出油口出油、第一进出油口进油,其控制方式相同;当输出轴在工作过程中,压力传感器将实时采集第一工作腔及第二工作腔的压力信号并反馈至控制器,当信号达到设定上限值时,控制器将发送警报信号至操作室,当第一工作腔及第二工作腔的压力上升至螺纹插装式溢流阀开启时,此时集成式电机泵持续转动、RVDT角度传感器位置信号无变化,控制器将发送警报信号至操作室,当RVDT角度传感器与压力传感器损坏或无信号输出时,控制器将发送警报信号至操作室,从而实现智能防护;当输出轴转动至指定位置且集成式电机泵将停止转动时,第一工作腔或第二工作腔的压力油被螺纹插装式双路液控单向阀阻止反向流动,并使输出轴可保持在指定位置,当第一工作腔或第二工作腔的压力油发生渗漏并引起RVDT角度传感器和压力传感器的信号发生改变时,RVDT角度传感器和压力传感器实时将信号反馈至控制器,将由控制器给集成式电机泵输入正向或负向控制信号使输出轴保持在指定位置,从而实现实时监控及精确的位置闭环和力闭环控制;当集成式电液伺服旋转作动器在工作过程中出现向外漏油或渗油时,将造成内部油液减少而无法正常工作,此时蓄能器中的油液将通过螺纹插装式液控换向阀进入到集成式电机泵的进油口,进而补充损失的油液;整体采用了集成式设计,防护等级可达IP68级,使集成式电液伺服旋转作动器可运用更加恶劣的环境;本发明基于螺旋摆动缸、集成式电机泵、集成阀块、蓄能器、RVDT角度传感器及控制器等集成设计而成,其具有外观简单、结构紧凑、控制精度高、防护等级高、功率密度比大、功率体积比大等优点,便于系统标准化设计及系列化设计,还可以便于系统集成安装、在线实时监测、智能防护等,可应用于阀门行业或旋转关节等需要高度集成的领域。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 集成式电液伺服旋转作动器

- 集成式电液伺服旋转作动器