一种垃圾渗滤液臭气掺烧工艺及系统

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及垃圾渗滤液臭气处理技术,尤其涉及一种垃圾渗滤液臭气掺烧工艺及系统。

背景技术

垃圾渗滤液是指来源于垃圾填埋场中垃圾本身含有的水分、进入填埋场的雨雪水及其他水分,扣除垃圾、覆土层的饱和持水量,并经历垃圾层和覆土层而形成的一种高浓度的有机废水。具有成分复杂、有机物浓度高、氨氮浓度高、重金属含量高以及水质波动大等特点。随着垃圾填埋时间的延长,垃圾中的有机组分在填埋场内发生厌氧分解反应并产生臭气,其主要成份为H

在垃圾渗滤液处理过程中,渗滤液中的臭气会散发出来,对周围环境以及工作人员的危害较大。采用以“预处理+MVR(机械蒸汽再压缩)+VP(酸碱洗气)”为核心工艺技术处理垃圾渗滤液过程中会产生一定量的刺激性气味的恶臭气体,主要包括预处理水池中渗滤液散发的臭气和蒸发器产生的少量高温不凝气体。臭气的主要成份是H

物理除臭法主要是吸附法,主要靠活性炭等吸附剂吸附臭气,具有工艺单元少,操作简单,处理效果好等优点。主要缺点是活性炭具有饱和性,需定期更换,运行成本高。

化学除臭法利用臭气成分与化学药液的主要成分间发生不可逆的化学反应,生成新的无臭物质以达到脱臭的目的,因臭气成分的不同需要选择相应的化学药剂,主要方法有化学洗涤法和离子除臭法等。化学洗涤法具有抗冲击负荷能力强、操作简单、维护方便、吸收率高等优点。此工艺的主要缺点为对于中高浓度臭气,药剂消耗量大,运行成本高,产生的浆液量大,需要进行二次处理。离子除臭法适宜处理小规模,中低浓度的臭气,处理较高浓度的臭气时效率低,且处理效果不稳定,抗冲击负荷能力弱。

生物除臭法是利用微生物将臭味气体中的有机污染物降解或转化为无害或低害类物质的过程。其主要优点是:处理效果好,能满足世界各地严格的环保要求;无二次污染;运行稳定,耐冲击负荷;维修维护量少;能耗小、运行费用低;组装式池体,便于分期实施系统中扩大规模时增加处理容量。主要缺点是:投资高、处理气体单一、占地面积较大、处理效果不是很稳定。

发明内容

本发明的目的在于,针对目前垃圾渗滤液臭气处理存在的诸多问题,提出一种垃圾渗滤液臭气掺烧系统,该系统具有抗冲击能力强、操作简单、恶臭脱除效率高和处理效果稳定等优点。

为实现上述目的,本发明采用的技术方案是:一种垃圾渗滤液臭气掺烧系统,包括沼气预处理系统、臭气预处理系统和臭气掺烧系统;

所述沼气预处理系统包括沼气汽水分离罐、沼气脱硫塔、沼气风机和沼气水封罐,所述沼气汽水分离罐出口与沼气脱硫塔(底部)入口连通;所述沼气脱硫塔(顶部)出口通过沼气风机与沼气水封罐入口连通;

所述臭气预处理系统包括冷凝器、臭气汽水分离罐、第一臭气脱硫塔、第二臭气脱硫塔、喷淋塔、臭气风机和臭气水封罐,所述冷凝器热媒出口与臭气汽水分离罐入口连通;所述臭气汽水分离罐出口与第一臭气脱硫塔(底部)入口连通;所述第一臭气脱硫塔出口与第二臭气脱硫塔(底部)入口连通;所述第二臭气脱硫塔出口与喷淋塔入口连通;所述喷淋塔出口通过臭气风机与臭气水封罐入口连通;

所述臭气掺烧系统包括掺烧燃烧器、焚烧炉和烟囱,所述掺烧燃烧器设置在焚烧炉内部的底侧;所述沼气水封罐出口和臭气水封罐出口与所述掺烧燃烧器入口连通;所述焚烧炉与烟囱连通,所述焚烧炉产生的烟气由烟囱排出。

进一步地,所述冷凝器为板式换热器。

进一步地,所述掺烧燃烧器为预混射流燃烧器。

进一步地,所述焚烧炉为立式焚烧炉。

本发明的另一个目的还提供了一种垃圾渗滤液臭气掺烧工艺,包括以下步骤:脱硫后的沼气通过沼气风机输送至掺烧燃烧器中,开启点火系统将沼气点燃,燃烧稳定后,将脱硫和脱氨后的臭气通过臭气风机输送至掺烧燃烧器的火焰内部,H

进一步地,所述沼气来源为垃圾填埋场内的填埋气或渗滤液厌氧处理工艺段产生的沼气。

进一步地,所述沼气脱硫和臭气脱硫采用干法脱硫,使用的脱硫剂为氧化铁。

进一步地,所述臭气脱氨采用化学洗涤法,所使用的吸收液为1-5%(wt%)稀硫酸,吸收液pH控制在2-3。

进一步地,所述沼气中甲烷浓度范围为40-60%(v%)。

进一步地,所述臭气中H

进一步地,所述沼气和臭气在掺烧燃烧器中混合,所述沼气和臭气的掺烧比例为1:1-1:2(v:v)。

进一步地,所述燃烧火焰内焰温度为900-1000℃。

本发明一种垃圾渗滤液臭气掺烧工艺及系统,具有抗冲击能力强、操作简单、恶臭脱除效率高和处理效果稳定等优点,工艺流程科学、合理,与现有技术相比较,具有以下优点:

1)本发明的垃圾渗滤液臭气掺烧工艺,首次提出利用垃圾填埋场的高热值沼气与低热值的臭气混合掺烧技术去除恶臭污染物,不仅消除沼气带来的安全隐患,同时达到去除恶臭的目的。

2)本发明的垃圾渗滤液臭气掺烧工艺,利用燃烧法去除恶臭污染物,抗污染物浓度变化冲击能力强,反应彻底,恶臭脱除率高。

3)本发明的垃圾渗滤液臭气掺烧系统,针对掺烧燃烧器进行特殊设计,在燃烧器内实现沼气和臭气掺烧的处理,掺烧过程发生在火焰内部,保证燃烧过程的安全性,臭气中的恶臭组分参与燃烧反应后又经过火焰外焰的高温区,达到了更高效率的脱除率。

4)在进入焚烧炉前端进行脱硫和脱氨,反应条件温和,设备投资成本低。

综上,本发明垃圾渗滤液臭气掺烧工艺适用范围广、抗冲击负荷能力强、抗冲击能力强、操作简单、恶臭脱除效率高、处理效果稳定,适用于处理垃圾渗滤液臭气。

附图说明

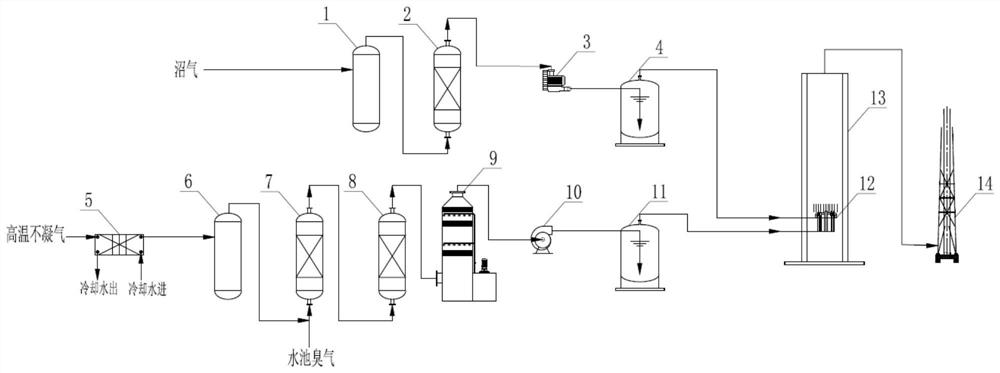

图1为垃圾渗滤液臭气掺烧系统示意图。

具体实施方式

以下结合实施例对本发明进一步说明:

实施例1

本实施例公开了一种垃圾渗滤液臭气掺烧系统,其结构如图1所示,包括沼气预处理系统、臭气预处理系统和臭气掺烧系统,所述沼气预处理系统和臭气预处理系统分别与臭气掺烧系统连通。

所述沼气预处理系统包括沼气汽水分离罐1、沼气脱硫塔2、沼气风机3和沼气水封罐4,所述沼气汽水分离罐1出口与沼气脱硫塔2入口连通;所述沼气脱硫塔2出口通过沼气风机3与沼气水封罐4入口连通;

所述臭气预处理系统包括冷凝器5、臭气汽水分离罐6、第一臭气脱硫塔7、第二臭气脱硫塔8、喷淋塔9、臭气风机10和臭气水封罐11,所述冷凝器5热媒出口与臭气汽水分离罐6入口连通;所述臭气汽水分离罐6出口与第一臭气脱硫塔7入口连通;所述第一臭气脱硫塔7出口与第二臭气脱硫塔8入口连通;所述第二臭气脱硫塔8出口与喷淋塔9入口连通;所述喷淋塔9出口通过臭气风机10与臭气水封罐11入口连通;

所述臭气掺烧系统包括掺烧燃烧器12、焚烧炉13和烟囱14,所述掺烧燃烧器12设置在焚烧炉13内部的底侧;所述沼气水封罐4出口和臭气水封罐11出口与所述掺烧燃烧器12入口连通;所述焚烧炉13产生的烟气由烟囱14排出。

实施例2

沼气进气参数:风量:800m

臭气进气参数:风量:1200m

采用上述系统,对臭气和沼气进行掺烧处理,包括以下步骤:

沼气经过沼气汽水分离罐脱水后,进入沼气脱硫塔,经过脱硫后的沼气进入沼气风机,经沼气风机增压后的沼气输送臭气水封罐,突破水封后的沼气进入焚烧炉内的掺烧燃烧器,开启点火系统将沼气点燃,燃烧稳定后,将臭气通过臭气风机输送至掺烧燃烧器的火焰内部。

蒸发装置产生的90℃高温不凝气体,经冷凝器冷凝至30℃,进入臭气汽水分离罐进行脱水;脱水后的不凝气与预处理水池收集的臭气依次通过第一臭气脱硫塔和第二臭气脱硫塔和喷淋塔,在脱硫塔中对臭气进行脱硫,在喷淋塔中对臭气进行脱氨,喷淋塔中循环液pH控制在2.5,经过脱硫和脱氨后的臭气进入臭气风机,经臭气风机增压后的臭气输送至臭气水封罐,突破水封后的臭气进入掺烧燃烧器与沼气进行掺烧,焚烧炉产生的高温烟气经30m烟囱排放。烟囱排出的烟气中氮氧化物含量为60mg/m

实施例3

沼气进气参数:风量:800m

臭气进气参数:风量:1600m

采用上述方法对臭气和沼气掺烧,烟囱排出的烟气中氮氧化物含量为40mg/m

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种垃圾渗滤液臭气掺烧工艺及系统

- 垃圾中转站垃圾压缩箱及渗滤液恶臭气体的净化系统