一种龙骨结构及具有该龙骨结构的幕墙

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及建筑装饰行业,更具体地涉及一种龙骨结构及具有该龙骨结构的幕墙。

背景技术

近年来,随着建筑行业快速发展,建筑设计日益多样化,建筑幕墙凭借轻质、高强、高通透、节能环保等优势备受青睐,且随着社会的发展和科学技术的不断突破,大量异形的建筑外形设计不断涌现,各种复杂的建筑外形给幕墙施工设计带来了极大挑战,比如带不同半径的弧形外立面,幕墙板块在平面内不是矩形或方形,而是呈现菱形、梯形等异形板块,同时又有超常规的大跨度龙骨,在这种情况下,为满足异形板块的透视需求,支撑龙骨必须按幕墙板块形状进行空间布置,曲面必须按照各种弯曲半径弯弧,导致龙骨出现材料加工、设计及施工的难题。

现阶段幕墙领域在钢结构龙骨选择上喜好用方钢管,而方钢管的材料强度及壁厚均是薄弱环节,且对于外墙支撑龙骨来说,采用方钢管安装后整个空间还是属于一个平面内的结构,稳定问题基本可以忽略,因此采用钢管是不合理的,而且许多异形和表皮空间尺寸要求比较高的建筑,没有标准挤压管,还需要进行大量焊接工作或者采用铸件等复杂工艺,可谓费时、费力。

鉴于此,有必要提供一种可快速准确实现安装,减少现场操作时间,且安装稳固不易变形的龙骨结构及具有该龙骨结构的幕墙以解决上述缺陷。

发明内容

本发明所要解决的技术问题是提供一种可快速准确实现安装,减少现场操作时间,且安装稳固不易变形的龙骨结构。

本发明所要解决的另一技术问题是提供一种可快速准确实现安装,减少现场操作时间,且安装稳固不易变形的幕墙。

为解决上述技术问题,根据本发明的一方面,提供一种龙骨结构,包括多个平行设置的主龙骨和多个平行设置的次龙骨,所述主龙骨和次龙骨斜向交叉连接形成有若干个网格,每一主龙骨由多个第一龙骨通过第一连接件顺次拼接而成,每一次龙骨由多个支臂和多个第二龙骨间隔连接而成,每一支臂固定于第一龙骨上,第二龙骨位于两支臂之间,并通过第二连接件与支臂连接,且所述第一龙骨、支臂和第二龙骨均为弧形的H型钢管。

其进一步技术方案为:每一所述支臂包括第一连接臂和第二连接臂,每一第一连接臂和第二连接臂分别固定于一第一龙骨两侧,且该第一连接臂和第二连接臂分别通过一第二连接件与一第二龙骨连接。

其进一步技术方案为:所述第一连接件包括一第一连接板和多个螺栓,所述第一连接板跨接相邻第一龙骨的腹板,多个螺栓分设于所述第一连接板左右两侧,且该螺栓依次穿设所述第一连接板及第一龙骨的腹板,以稳固连接相邻第一龙骨。

其进一步技术方案为:所述第一连接件还包括一第二连接板,所述螺栓依次穿设所述第一连接板、第一龙骨的腹板以及第二连接板。

其进一步技术方案为:相邻两第一龙骨的翼缘板相对的端部焊接连接。

其进一步技术方案为:所述第二连接件包括第三连接板和多个螺栓,所述第三连接板跨接相邻的支臂和第二龙骨的腹板,多个螺栓分设于所述第三连接板左右两侧,且该螺栓依次穿设所述第三连接板及第二龙骨或第三连接板及支臂的腹板,以稳固连接支臂和第二龙骨。

其进一步技术方案为:所述第二连接件还包括一第四连接板,所述螺栓依次穿设所述第三连接板、第二龙骨或支臂的腹板以及第四连接板。

其进一步技术方案为:相邻的支臂和第二龙骨的翼缘板中相对的端部焊接连接。

其进一步技术方案为:所述龙骨结构还包括边框,多个所述主龙骨和次龙骨位于所述边框内,且该主龙骨和次龙骨的两端抵接于所述边框上。

为解决上述技术问题,根据本发明的另一方面,提供一种幕墙,其包括多个玻璃和多个上述的龙骨结构,所述龙骨结构通过吊筋安装于建筑墙体上,且所述第一龙骨、第二龙骨和支臂的一翼缘板均朝向建筑墙体外侧,所述玻璃嵌装于所述网格内。

与现有技术相比,本发明中通过第一连接件实现主龙骨的快速拼接,且支臂固定于第一龙骨上,可在工厂预先焊接固定,现场拼接时第二龙骨通过第二连接件与支臂拼接即可,可快速准确地完成第二龙骨和第一龙骨的间接连接,进而形成可供玻璃嵌装的网格,从而最大化降低焊接量,以减少现场安装操作难度和操作时间,高效、实用,且第一龙骨、支臂和第二龙骨均采用弧形的H型钢管,安装稳固不易变形,适用于带弧形且空间跨度大的异形幕墙。

附图说明

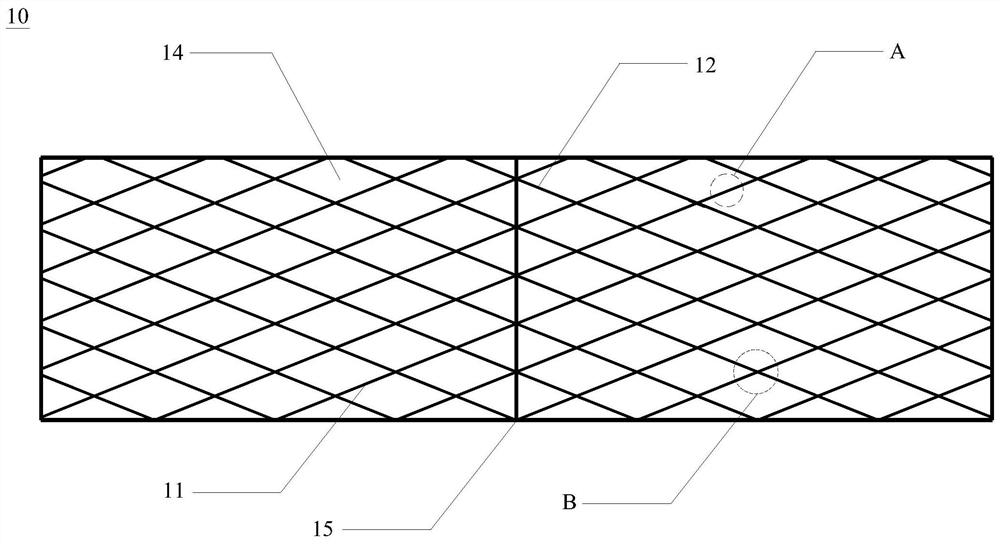

图1是本发明龙骨结构一具体实施例的结构示意图。

图2是图1中A部分的放大图。

图3是图2中放大部分的正视示意图。

图4是图2中放大部分的侧视示意图。

图5是图1中B部分的放大图。

图6为本发明中龙骨结构中第一龙骨的腹板的切割示意图。

图7为本发明幕墙一具体实施例的结构示意图。

具体实施方式

为使本领域的普通技术人员更加清楚地理解本发明的目的、技术方案和优点,以下结合附图和实施例对本发明做进一步的阐述。

参照图1及图5,图1至图5展示了本发明龙骨结构10的一具体实施例。在附图所示的实施例中,所述龙骨结构10包括多个平行设置的主龙骨11和多个平行设置的次龙骨12,所述主龙骨11和次龙骨12斜向交叉连接形成有若干个网格14,所述主龙骨11由多个第一龙骨111通过第一连接件113顺次拼接而成,所述次龙骨12由多个支臂112和多个第二龙骨121间隔连接而成,每一支臂112固定于第一龙骨111上,第二龙骨121位于两支臂112之间,并通过第二连接件13与支臂112连接,且所述第一龙骨111、支臂112和第二龙骨121均为弧形的H型钢管。基于上述设计,通过第一连接件113实现主龙骨11的快速拼接,且支臂112固定于第一龙骨111上,可在工厂预先焊接固定,现场拼接时第二龙骨121通过第二连接件13与支臂112拼接即可,可快速准确地完成第二龙骨121和第一龙骨111的间接连接,进而形成可供玻璃20嵌装的网格14,避免了现场交叉大量焊接的低质、低效的设计安装方式,从而最大化降低焊接量,以减少现场安装操作难度和操作时间,高效、实用,且第一龙骨111、支臂112和第二龙骨121均采用弧形的H型钢管,安装稳固不易变形,适用于各种大跨度、平直或者带曲面的异形空间复杂幕墙。

幕墙龙骨由于平面内刚度较大,面外刚度较小,因此本发明龙骨结构10设计成按强轴方向沿面外方向,即H型钢管的翼缘与建筑曲面平行,则需要对翼缘板进行弯弧,制作H型钢管时,采用成熟的钢板弯弧及切割技术,只需对单块钢板弯弧及切割即可,即在一整块大型钢板按所需半径在工厂预先弯弧,再按翼缘宽度要求进行切割获得翼缘板,操作方便且质量也得到保证;而对腹板工厂化加工时,参照图6,由于腹板1112弯弧是截面高度方向弯曲,因此只需确定H型钢管截面高度h,再对一整块钢板按不同的弯曲半径R要求进行切割即可切割出所需的弧形腹板形状,无需像翼缘一样沿厚度方向弯弧,翼缘板和腹板切割完成之后,按通长角焊缝焊接即可成型。

在某些实施例中,每一所述支臂112包括第一连接臂1121和第二连接臂1122,每一第一连接臂1121和第二连接臂1122分别固定于一第一龙骨111两侧,且该第一连接臂1121和第二连接臂1122分别通过一第二连接件113与一第二龙骨121连接。基于上述设计,所述支臂112中的第一连接臂1121和第二连接臂1122固定于第一龙骨111两侧,且分别通过第二连接件113与第二龙骨121连接从而实现了多个支臂112和多个第二龙骨121的间隔连接。

继续参照图2至图4,本实施例中,所述第一连接件113包括一第一连接板1131、第二连接板1133和多个螺栓1132,所述第一连接板1131和第二连接板1133分别设置于第一龙骨111的腹板1112两侧,且均跨接相邻第一龙骨111的腹板1112,多个螺栓1132分设于所述第一连接板1131左右两侧,且该螺栓1132依次穿设所述第一连接板1131、第一龙骨111的腹板1112以及第二连接板1133,以稳固连接相邻第一龙骨111。且优选地,相邻两第一龙骨111的翼缘板1111中相对的端部焊接连接,以进一步实现相邻两第一龙骨111的稳固连接。本发明中,翼缘板1111采取双边剖口焊接,并满足二级焊接质量要求,腹板1112采取高强螺栓连接,从而实现相邻两第一龙骨111的稳固连接,可理解地,第一连接件113中螺栓1132数量可根据实际工程所需进行设置,以满足刚性拼接中腹板抗剪承载力的需求。

继续参照图5,在附图所示的实施例中,所述第二连接件13包括第三连接板131、第四连接板133和多个螺栓132,所述第三连接板131和第四连接板133分别设置于支臂112中第一连接臂1121或第二连接臂1122和第二龙骨121的腹板1212两侧,且均跨接相邻的支臂112和第二龙骨121的腹板1212,多个螺栓132分设于所述第三连接板131左右两侧,且该螺栓132依次穿设所述第三连接板131、第二龙骨121或支臂112的腹板以及第四连接板133,以稳固连接支臂112和第二龙骨121,即一侧的螺栓132依次穿设所述第三连接板131、第二龙骨121的腹板1212以及第四连接板133,另一侧的螺栓132依次穿设所述第三连接板131、支臂112中第一连接臂1121或第二连接臂1122的腹板1123以及第四连接板133。且优选地,相邻的支臂112和第二龙骨121的翼缘板中相对的端部焊接连接。基于上述设计,第二龙骨121的翼缘板1211与支臂112的翼缘板1124焊接连接,通过高强螺栓连接支臂112的腹板1123和第二龙骨121的腹板1212,从而实现支臂112和第二龙骨121的稳固连接,可理解地,第二连接件13中螺栓132数量可根据实际工程所需进行设置,以满足刚性拼接中腹板抗剪承载力的需求。

在某些实施例中,所述龙骨结构10还包括边框15,多个所述主龙骨11和次龙骨12位于所述边框15内,且该主龙骨11和次龙骨12的两端抵接于所述边框15上。基于该设计,现场安装时,主龙骨11的两端支撑于边框15上,在单个方向的主龙骨11安装完成之后,再进行交叉的另一方向的次龙骨12的安装。

可知,本发明通过第一连接件113实现相邻第一龙骨111的连接,支臂112固定于第一龙骨111上,可在工厂预先焊接固定,通过第二连接件13实现相邻支臂112和第二龙骨121的连接,且进一步通过焊接连接实现稳固连接,安装方便快捷,且可减少焊接量。

参照图7,图7为本发明幕墙100一具体实施例的结构示意图。在附图所示的实施例中,所述幕墙100包括多个玻璃20和多个上述实施例所述的龙骨结构10,所述龙骨结构10通过吊筋安装于建筑墙体上,且所述第一龙骨111、第二龙骨121和支臂112的一翼缘板均朝向建筑墙体外侧,所述玻璃20嵌装于所述网格14内。由于幕墙100龙骨平面外刚度较小,因此H型钢管的翼缘板需与建筑幕墙100表面平行,即通过H型钢管强轴来满足面外刚度。

在某些实施例中,所述玻璃20为双层中空式玻璃20,内部填充有惰性气体,其外侧经过两道密封,第一道采用丁基胶密封,第二道设置在第一道外侧,具体采用聚硫胶/硅酮胶进行密封,能有效的保证室内的采光效果,而且中空玻璃20具有隔音、隔热、防结霜、防潮、抗风压强大等优点,在夏天的时候可以挡住90%的太阳辐射热,阳光依然可以透过玻璃幕墙,但晒在身上不多,不会感到炎热,冬天的时候具有较好的保温效果,可以做到冬暖夏凉,极大地改善了生活环境。

可理解地,本发明幕墙100为玻璃幕墙,可透视,主要按菱形设计,且龙骨结构10中的H型钢管弯弧时,腹板可以通过平直钢板带弧形进行平面切割成型,而翼缘板需要对单块钢板先预先按弧度弯曲,按截面大小要求切割,再将翼缘板和腹板按曲率半径焊接成型,从而使得采用该龙骨结构10的幕墙100在菱形状态下整个立面非平面,呈现曲面特点,同时还在菱形交叉位置预留外伸支臂112,即在第一龙骨111两侧预先连接支臂112,以便于现场拼接。

本发明中,第二龙骨121中的支臂112可根据需求预先焊接在第一龙骨111上,现场安装时,第一龙骨111之间预先进行拼接形成一主龙骨11,且主龙骨11的两端支撑于边框15上,在单个方向的所有主龙骨11安装完成之后,进行菱形交叉另一方向的次龙骨12的安装,此时只需将第二龙骨121拼接于支臂112上,即将第二龙骨121的翼缘板1211焊接于支臂112的翼缘板1124上,通过第二连接件13实现支臂112的腹板1123和第二龙骨121的腹板1212的连接,即可达到大跨度下的刚性连接要求,实现装配式的绿色建筑技术施工,可使得整体安装速度、安装质量均远远高于常规的现场箱型截面焊接方式,不但节省大量人力物力,还可达到绿色节能的装配式建筑技术的要求。

综上所述,本发明中通过第一连接件实现主龙骨的快速拼接,且支臂固定于第一龙骨上,可在工厂预先焊接固定,现场拼接时第二龙骨通过第二连接件与支臂拼接即可,可快速准确地完成第二龙骨和第一龙骨的间接连接,进而形成可供玻璃嵌装的网格,从而最大化降低焊接量,以减少现场安装操作难度和操作时间,高效、实用,且第一龙骨、支臂和第二龙骨均采用弧形的H型钢管,安装稳固不易变形,适用于带弧形且空间跨度大的异形幕墙。

以上所述仅为本发明的优选实施例,而非对本发明做任何形式上的限制。本领域的技术人员可在上述实施例的基础上施以各种等同的更改和改进,凡在权利要求范围内所做的等同变化或修饰,均应落入本发明的保护范围之内。

- 一种龙骨结构及具有该龙骨结构的幕墙

- 幕墙金属结构竖向龙骨及竖向龙骨和横向龙骨的连接结构