一种泡沫多孔材料及其制备方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于泡沫材料领域,具体涉及一种泡沫多孔材料及其制备方法。

背景技术

铜冶炼工业每年要产生大量的铜尾渣,且产生量逐年增加。除少量用于提取有价金属、作建筑材料外,大量的铜尾渣仍堆存在渣场或回填采空区。这不仅需要大量的堆存场地,增加了企业的生产成本;还会对土壤、水源和大气造成污染,危害动植物安全。铜渣选尾渣是铜底吹熔炼炉产出的熔炼渣,经渣缓冷场冷却后送选矿系统经过粗碎、磨矿后,进入浮选回收其中的有价金属金、银、铜后产生的固体废渣。

目前铜渣选尾渣作建筑材料的用途主要有制备透水砖,作水泥熟料,制备井下充填填料,生产加气混凝土等,这些利用途径仍不能大量消耗铜渣选尾渣。因此如何拓展铜渣选尾渣的用途,以大量消耗铜渣选尾渣是本领域技术人员亟待解决的技术问题。

发明内容

为解决现有技术中存的问题,本发明的目的在于提供一种泡沫多孔材料及其制备方法,本发明通过合理的组分以及提供的工艺,将铜渣选尾渣用来制作泡沫多孔材料,拓展了铜渣选尾渣的用途,同时得到了高效环保的高附加值的保温多孔泡沫材料。

本发明采用的技术方案如下:

一种泡沫多孔材料,所述泡沫多孔材料由组分A、起泡剂、温度调节剂、泡沫结构稳定剂和水经均匀混合、模压成型、干燥、发泡后制得;

其中,以重量百分比计,起泡剂的含量为组分A的1wt%~5wt%,温度调节剂的含量为组分A的20wt%~30wt%,泡沫结构稳定剂的含量为组分A的1wt%~5wt%;

组分A的组分包括:铜渣选尾渣20wt%~40wt%,增稠剂20wt%~40wt%,黏度调节剂20wt%~60wt%。

优选的,所述组分A中,铜渣选尾渣含量为20wt%,增稠剂含量为20wt%,黏度调节剂含量为60wt%;起泡剂含量为组分A的3wt%,温度调节剂含量为组分A的30wt%,泡沫结构稳定剂含量为组分A的3wt%;

或者,所述组分A中,铜渣选尾渣含量为40wt%,增稠剂含量为40wt%,黏度调节剂含量为20wt%;起泡剂含量为组分A的3wt%,温度调节剂含量为组分A的30wt%,泡沫结构稳定剂含量为组分A的3wt%。

优选的,增稠剂采用粉煤灰、粘土、高岭土、膨润土、云母和长石中的一种或几种。

优选的,黏度调节剂采用平板玻璃、瓶罐玻璃和阴极射线管玻璃中的一种或几种。

优选的,起泡剂采用碳酸钙、碳酸钠、硫酸钙和炭黑中的一种或几种。

优选的,温度调节剂采用氟硅酸钠、硼砂、硝酸钠和碳酸钠中的一种或几种。

优选的,泡沫结构稳定剂采用磷酸钠、六偏磷酸钠、硼砂、硼酸和氧化铁中的一种或几种。

本发明如上所述泡沫多孔材料的制备方法,包括如下过程:

将铜渣选尾渣和增稠剂混合均匀,然后干燥、晾干,之后研磨并过250~300目筛,得到混合物A;

将泡沫结构稳定剂干燥、晾干,并与混合物A混合,之后研磨并过200~250目筛,得到混合物B;

将黏度调节剂洗净并干燥,之后破碎并过250~300目筛;

将温度调节剂干燥、晾干,将温度调节剂与破碎后的黏度调节剂混合、研磨并过200~250目筛,得到混合物C;

将起泡剂干燥、晾干,然后将起泡剂与混合物A、混合物B、以及混合物C混合、研磨并过200~250目筛,得到混合物D;

将混合物D加水1wt%~2wt%搅拌均匀并模压成型,得到坯样,将坯样干燥、发泡、保温、冷却退火,得到所述泡沫多孔材料。

优选的,模压成型过程中,压力为15~25MPa。

优选的,坯样保温阶段的温度为640~840℃,保温时间为20~40min,冷却退火时采用空冷。

本发明具有如下有益效果:

本发明的泡沫多孔材料中以铜渣选尾渣、增稠剂和黏度调节剂为主原料,并以起泡剂、温度调节剂、泡沫结构稳定剂为外加剂,本发明中所采用的原料价格低廉、成本较低,并且有效的利用了铜渣选尾渣,得到了高附加值的多孔泡沫材料,不仅可以达到固体废弃物资源化利用的目的,铜尾渣大量消耗,减少铜尾渣的堆存量,而且也是铜尾渣综合利用的一种新途径,符合节能减排和可持续发展的战略要求。同时,本发明的泡沫多孔材料与传统的泡沫材料相比,具有导热系数低、不易燃烧、保温、隔热性能好。具有高机械强度、表观密度小、热膨胀系数低等优良性能,在建筑、保温、节能、吸声降噪、吸波等领域具有良好的应用前景。

附图说明

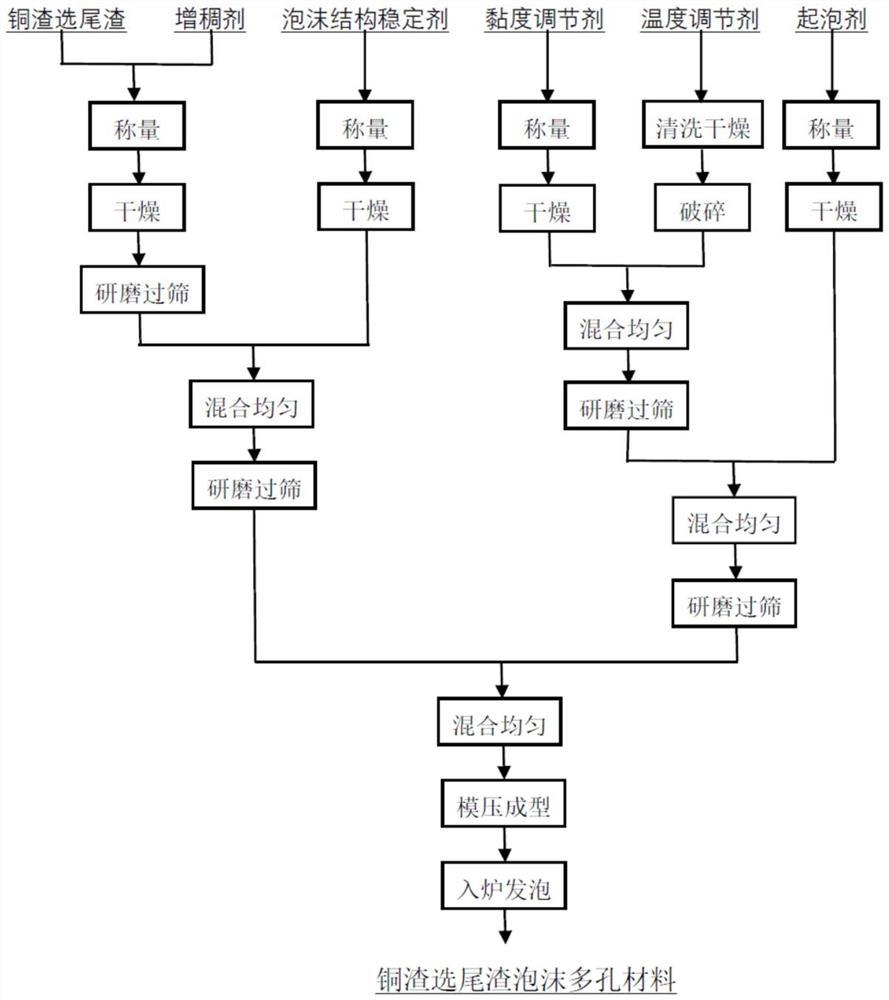

图1为本发明利用铜渣选尾渣生产泡沫多孔材料的工艺流程图。

具体实施方式

下面结合附图和实施例对本发明作更进一步的说明

本发明泡沫多孔材料由组分A、起泡剂、温度调节剂、泡沫结构稳定剂和水经均匀混合、模压成型、干燥、发泡后制得;其中,以重量百分比计,起泡剂的含量为组分A的1wt%~5wt%,温度调节剂的含量为组分A的20wt%~30wt%,泡沫结构稳定剂的含量为组分A的1wt%~5wt%;组分A的组分包括:铜渣选尾渣20wt%~40wt%,增稠剂20wt%~40wt%,黏度调节剂20wt%~60wt%。

本发明泡沫多孔材料的制备方法,包括以下步骤:

(1)尾渣成分调节:将铜渣选尾渣、增稠剂按比例称量并混合均匀,在90~100℃下干燥4h取出晾干,研磨后过250~300目筛备用。

(2)发泡前驱体制备:将泡沫结构稳定剂称量,在80~90℃干燥2h取出晾干,再与步骤(1)得到的混合料混合,研磨后过200~250目筛备用。

(3)稀释降温溶解:将黏度调节剂称量,洗净并干燥4h,破碎并过250~300目筛;将温度调节剂称量,在80~90℃干燥2h取出晾干。将黏度调节剂和温度调节剂混合,研磨后过200~250目筛备用。

(4)增稠发泡:将起泡剂称量,在80~90℃干燥2h取出晾干。将起泡剂与步骤(2)、步骤(3)得到的混合料混合,研磨1h后过200~250目筛。

(5)将步骤(4)研磨好的混合料加水1wt%~2wt%充分搅拌后,在15~25MPa压力下模压成型。将压制好的坯样干燥5h,待到设定温度后,直接入炉发泡,保温一段时间后取出,在炉外快速降温。发泡时,升温阶段的温度从炉温升高到640~840℃,升温速率为10~15℃/min;保温阶段温度保持在640~840℃,保温时间在20~40min;冷却退火阶段直接取出在炉外冷却。

本发明采用的铜渣选尾渣的主要成分有SiO

实施例1

本实例泡沫多孔材料中,以重量百分比计,组分A包括:铜渣选尾渣20wt%,增稠剂20wt%,黏度调节剂60wt%。起泡剂的含量为组分A的3wt%,温度调节剂的含量为组分A的30wt%,泡沫结构稳定剂的含量为组分A的3wt%。其中,起泡剂是炭黑,温度调节剂是氟硅酸钠,泡沫结构稳定剂是硼砂,增稠剂为粉煤灰,黏度调节剂为平板玻璃。

本实例泡沫多孔材料制备过程包括以下步骤:

(1)将铜渣选尾渣、增稠剂按比例称量并混合均匀,在90~100℃下干燥4h取出晾干。研磨30min后过250目筛备用。

(2)将泡沫结构稳定剂称量,在80~90℃干燥2h取出晾干。将泡沫结构稳定剂与步骤(1)得到的混合料混合,研磨40min后过200目筛备用。

(3)将黏度调节剂称量洗净并干燥4h,砸碎后破碎10min并过250目筛。将温度调节剂称量,在80~90℃干燥2h取出晾干。将黏度调节剂和温度调节剂混合,研磨40min后过200目筛备用。

(4)将起泡剂称量,在80~90℃干燥2h取出晾干。将起泡剂与步骤(2)、步骤(3)得到的混合料混合,研磨1h后过200目筛。

(5)将步骤(4)研磨好的混合料加水1wt%充分搅拌后,在15MPa压力下模压成型。将压制好的坯样干燥5h。将烘干后的坯样放入坩埚,待到设定温度800℃后,直接入炉发泡,保温40min后取出,在炉外快速降温,得到所述泡沫多孔材料。

本例中,制备的泡沫多孔材料经测试:密度是0.73g/cm

实施例2

本实例泡沫多孔材料中,以重量百分比计,组分A包括:铜渣选尾渣30wt%,增稠剂30wt%,黏度调节剂40wt%。起泡剂的含量为组分A的1wt%,温度调节剂的含量为组分A的25wt%,泡沫结构稳定剂的含量为组分A的1wt%。其中,起泡剂是碳酸钠,温度调节剂是硼砂,泡沫结构稳定剂是磷酸钠,增稠剂为粉煤灰,黏度调节剂为平板玻璃。

本实例泡沫多孔材料制备过程包括以下步骤:

(1)将铜渣选尾渣、增稠剂按比例称量并混合均匀,在90~100℃下干燥4h取出晾干。研磨30min后过250目筛备用。

(2)将泡沫结构稳定剂称量,在80~90℃干燥2h取出晾干。将泡沫结构稳定剂与步骤(1)得到的混合料混合,研磨40min后过200目筛备用。

(3)将黏度调节剂称量洗净并干燥4h,砸碎后破碎10min并过250目筛。将温度调节剂称量,在80~90℃干燥2h取出晾干。将黏度调节剂和温度调节剂混合,研磨40min后过200目筛备用。

(4)将起泡剂称量,在80~90℃干燥2h取出晾干。将起泡剂与步骤(2)、步骤(3)得到的混合料混合,研磨1h后过200目筛。

(5)将步骤(4)研磨好的混合料加水1.5wt%充分搅拌后,在20MPa压力下模压成型。将压制好的坯样干燥5h。将烘干后的坯样放入坩埚,待到设定温度840℃后,直接入炉发泡,保温30min后取出,在炉外快速降温,得到所述泡沫多孔材料。

本例中,制备的泡沫多孔材料经测试:密度是0.82g/cm

实施例3

本实例泡沫多孔材料中,以重量百分比计,组分A包括:铜渣选尾渣40wt%,增稠剂40wt%,黏度调节剂20wt%。起泡剂的含量为组分A的5wt%,温度调节剂的含量为组分A的20wt%,泡沫结构稳定剂的含量为组分A的5wt%。其中,起泡剂是碳酸钙,温度调节剂是碳酸钠,泡沫结构稳定剂是硼酸,增稠剂为粉煤灰,黏度调节剂为平板玻璃。

本实例泡沫多孔材料制备过程包括以下步骤:

(1)将铜渣选尾渣、增稠剂按比例称量并混合均匀,在90~100℃下干燥4h取出晾干。研磨30min后过250目筛备用。

(2)将泡沫结构稳定剂称量,在80~90℃干燥2h取出晾干。将泡沫结构稳定剂与步骤(1)得到的混合料混合,研磨40min后过200目筛备用。

(3)将黏度调节剂称量洗净并干燥4h,砸碎后破碎10min并过250目筛。将温度调节剂称量,在80~90℃干燥2h取出晾干。将黏度调节剂和温度调节剂混合,研磨40min后过200目筛备用。

(4)将起泡剂称量,在80~90℃干燥2h取出晾干。将起泡剂与步骤(2)、步骤(3)得到的混合料混合,研磨1h后过200目筛。

(5)将步骤(4)研磨好的混合料加水2wt%充分搅拌后,在25MPa压力下模压成型。将压制好的坯样干燥5h。将烘干后的坯样放入坩埚,待到设定温度860℃后,直接入炉发泡,保温20min后取出,在炉外快速降温,得到所述泡沫多孔材料。

本例中,制备的泡沫多孔材料经测试:密度是0.90g/cm

本发明以铜渣选尾渣、增稠剂和黏度调节剂为主原料,添加适当的外加剂,能够制备出性能优良的保温多孔泡沫材料。铜渣选尾渣含有大量制备泡沫材料所需的SiO

- 基于生物质纳米材料的多孔泡沫材料的制备方法及其应用

- 一种多孔氮化碳泡沫/水滑石三维异质结材料的制备方法及其光催化还原二氧化碳的应用