一种高岭土尾矿制备光伏玻璃用硅砂的方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于选矿技术领域,涉及一种高岭土尾矿制备光伏玻璃用硅砂的方法。

背景技术

光伏玻璃是一种通过层压入太阳电池,能够利用太阳辐射发电,并具有相关电流引出装置以及电缆的特种玻璃。它有着美观、透光可控、节能发电且它不需燃料,不产生废气,无余热,无废渣,无噪音污染的优点,应用非常广泛,如:太阳能智能窗,太阳能凉亭和光伏玻璃建筑顶棚以及光伏玻璃幕墙等。光伏玻璃对硅砂的要求如下:化学成分:SiO

随着技术的发展,从高岭土尾矿中提取石英砂作为替代原料已经成为可能,但因高岭土矿成因和区域分布的差异,导致高岭土尾矿质量存在差异,含杂质较少的质量相对较好的高岭土尾矿采用现有选矿提纯技术可以制备光伏玻璃用硅砂,而含有高岭石、钾长石、白云母、浸染石英的赤铁矿、磁铁矿、沸石,电气石和金红石等较多杂质矿物的质量相对较差的高岭土尾矿,采用现有选矿提纯技术制备的产品质量只能满足优质浮法玻璃用硅砂化学成分要求(化学成分要求:SiO

发明内容

本发明的目的是为了解决质量较差的高岭土尾矿无法制备出满足光伏玻璃用硅砂的问题,提供一种高岭土尾矿制备光伏玻璃用硅砂的方法。

为了实现上述目的,本发明采用技术方案如下:

一种高岭土尾矿制备光伏玻璃用硅砂的方法,其特征在于包括如下步骤:

(1).将高岭土尾矿(块度5mm以下,主要含石英 73~77%,高岭石 8~12%,钾长石9~13%,白云母 2~4%,浸染石英的赤铁矿1~3%和磁铁矿0.7~1.5%)放入擦洗机进行擦洗10~30min(擦洗至高岭土尾矿中大于1mm矿石含量变化不超过1%),其中擦洗矿浆浓度为50~60%;

因高岭土尾矿中主要含有高岭石、钾长石、白云母、浸染石英的赤铁矿、磁铁矿等较多杂质矿物,先采用擦洗的方式,使高岭土尾矿中其他矿石和胶结在其表面上的高岭土分离,同时便于后续对矿石的分级处理;

(2).采用筛孔为1mm的振动筛将擦洗后的高岭土尾矿进行分级,去除粒度小于1mm的矿石,保留粒度1~5mm矿石(主要成分:SiO

通过采用筛孔为1mm的振动筛,分级效率达85~90%,可除去高岭土、部分浸染石英的赤铁矿和磁铁矿等杂质矿物从而提高后续色选入选矿质量;

(3).将脱水后的矿石放入色选机进行色选,分别得到灰度值为83~255的色选精矿(主要成分:SiO

通过色选,除去了灰度值小于83的部分浸染石英的赤铁矿和钾长石等杂质,获得纯度较高的精矿,使得SiO

(4).对色选精矿进行磨矿和分级,制备出粒度为0.1~0.6mm的分级沉砂,使得精矿的粒度满足光伏玻璃对硅砂粒度的要求,并利于后续磁选;

(5).将分级沉砂进行磁选除去分级沉砂中磁性矿物(降低分级沉砂中Fe

(6).对磁选精砂进行擦洗、浮选,以除去精砂表面和间隙中的赤铁矿、云母和长石,其中擦洗介质为30~50kg/t硫酸、矿浆浓度为40~60%和擦洗时间为5~30min;浮选调整剂为3~7kg/t硫酸、捕收剂分别为1.0~2.0kg/t铵盐和3.0~6.0kg/t石油磺酸钠,制备出浮选精砂即为所述光伏玻璃用硅砂(SiO

进一步,所述步骤(2)自然脱水后矿石水分含量为1.5%。

进一步,所述步骤(3)色选处理量不超过色选机最大处理量80%。

进一步,所述步骤(3)色选机参数设置为灰度低值为83、饱和度关、彩色斑值为80和单色斑值为40。

本发明中先对高岭土尾矿进行擦洗、分级,使得其他矿石和胶结在其表面上的高岭土分离;随后对剥离掉高岭土后的矿石进行色选,大大提高了矿石中SiO

本发明的有益效果:

(1)本发明选矿方法简单、流程短;在擦洗、分级后进行色选处理,大大提高了选矿效果,在磁选之前进行磨矿、分级,不仅获得了所需粒度的分级沉砂,而且便于后续磁选处理,在磁选之后进行擦洗、浮选,进一步地提高的SiO

(2)从块度5mm以下的质量较差的高岭土尾矿(主要含石英 73~77%,高岭石 8~12%,钾长石9~13%,白云母 2~4%,浸染石英的赤铁矿1~3%和磁铁矿0.7~1.5%)中选出可满足光伏玻璃用硅砂(SiO

附图说明

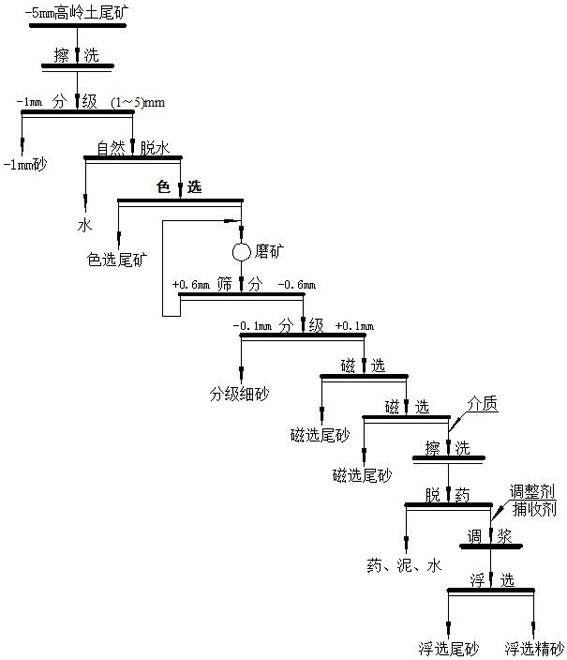

图1是本发明的工艺流程示意图。

具体实施方式

结合图1,对本发明作进一步地说明:

一种高岭土尾矿制备光伏玻璃用硅砂色选提纯方法,具体实施步骤如下:

S1、将最大粒度为5mm的高岭土尾矿放入擦洗机进行擦洗,使矿石和高岭土分离,擦洗至高岭土尾矿中大于1mm矿石含量为36.5~37.5%,所述擦洗浓度为60%、擦洗时间为30min;

S2、将擦洗后的高岭土尾矿采用筛孔为1mm的振动筛进行分级,去除粒度小于1mm的矿石和高岭土,保留粒度1~5mm矿石,并将其自然脱水至水分含量1.5%,分级效率为88%;

S3、将自然脱水后的粒度1~5mm矿石放入色选机进行色选,分别得到灰度值为83~255的色选精矿和灰度值小于83的色选尾矿,所述的色选作业中其处理量为色选机最大处理量75%、灰度低值为83、饱和度关、彩色斑值为80和单色斑值为40;

S4、色选精矿采用湿式棒磨机进行磨矿至粒度0.6mm以下,并将粒度0.6mm以下的磨矿产品放入水力分级机进行分级制备出粒级为0.1~0.6mm的分级沉砂;

S5、对分级沉砂进行磁选,去除磨矿过程中引入的机械铁和矿石本身含有的磁性矿物,制备出磁选精砂,所述第一段磁磁场强度为0.4T,第二段磁选磁场强度为1.5T;

S6、磁选精砂采用擦洗工艺,去除浸染磁选精砂表面和间隙中的赤铁矿,制备擦洗精砂,所述的擦洗介质为40kg/t硫酸、矿浆浓度为50%和时间为15min;

S7、擦洗精砂采用反浮选工艺,去除云母和钾长石,制备出浮选精砂即为光伏玻璃用硅砂,所述的浮选调整剂为7.3kg/t硫酸、捕收剂分别为1.0kg/t二胺和3.0kg/t石油磺酸钠。

根据以上步骤,分别进行两组实施例,实施例1为广西某地高岭土尾矿,实施例2广东某地高岭土尾矿;分别制得光伏玻璃用硅砂,结果见表一:

对比实施例1

S1、将最大粒度为5mm的广西某地高岭土尾矿1放入擦洗机进行擦洗,使矿石和高岭土分离,擦洗至高岭土尾矿中大于1mm矿石含量为36.5~37.5%,所述擦洗浓度为60%、擦洗时间为30min;

S2、将擦洗后的高岭土尾矿采用筛孔为1mm的振动筛进行分级,去除粒度小于1mm的矿石和高岭土,保留粒度1~5mm矿石,并将其自然脱水至水分含量1.5%,分级效率为88%;

S3、将自然脱水后1~5mm矿石采用湿式棒磨机进行磨矿至粒度0.6mm以下,并将粒度0.6mm以下的磨矿产品放入水力分级机进行分级制备出粒级为0.1~0.6mm的分级沉砂;

S4、对分级沉砂进行磁选,去除磨矿过程中引入的机械铁和矿石本身含有的磁性矿物,制备出磁选精砂,所述第一段磁磁场强度为0.4T,第二段磁选磁场强度为1.5T;

S5、磁选精砂采用擦洗工艺,去除浸染磁选精砂表面和间隙中的赤铁矿,制备擦洗精砂,所述的擦洗介质为40kg/t硫酸、矿浆浓度为50%和时间为15min;

S6、擦洗精砂采用反浮选工艺,去除云母和钾长石,制备出浮选精砂即为优质浮法玻璃用硅砂,所述的浮选调整剂为7.3kg/t硫酸、捕收剂分别为1.0kg/t二胺和3.0kg/t石油磺酸钠。

本对比实施例1得到优质浮选法玻璃用硅砂,其结果见表二:

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制;任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方

法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实

施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做

的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

- 一种高岭土尾矿制备光伏玻璃用硅砂的方法

- 一种石英砂矿尾矿或硅砂矿尾矿基高强度陶瓷板及其制备方法