一种提升烷基化油品质量的装置与方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于石油化工油品精制处理技术领域,本发明涉及一种提升烷基化油品质量的装置与方法,具体来说,涉及利用酸洗分离、循环液滴传质、聚结分离、瓷球过滤、深度吸附的方法来对烷基化反应流出物中的有机硫化合物(如:硫醇、硫醚、硫酯)和硫酸进行脱除。

背景技术

随着国内环保要求的日趋严格,国家成品油质量升级步伐加快,国V汽油标准的全面实施以及国VI汽油标准的即将推出,促使具有高辛烷值和清洁环保的烷基化油成为石油炼化行业关注的焦点。烷基化油具有无烯、无芳、低硫、辛烷值高、蒸汽压低等优点,为调配清洁汽油的理想组分。

烷基化油由异丁烷与丁烯在酸催化剂的作用下进行烷基化反应制得。硫酸和氢氟酸是目前工业上使用的烷基化催化剂,由于它们的毒性、腐蚀性、安全性、以及环境污染等问题,国内外投入大量的人力、物力和财力来进行液体酸烷基化工艺的改进和提高上来,并取得了重要进展。由于硫酸在安全性方面好于氢氟酸,近20年新建烷基化装置绝大部分采用硫酸工艺,因此对于硫酸工艺改进的研究工作也很活跃。现行硫酸烷基化的主流技术主要分为两种:第一种是以鲁姆斯公司的CDAlky工艺和中国石油化工股份有限公司石油化工科学研究院的SINOALKY工艺为代表,反应温度为-3~3℃;另外一种是以杜邦公司的STRATCO工艺为代表,反应温度为3~8℃。但是,硫酸烷基化其反应器流出物中均会带有少量硫酸和含硫杂质,影响产品质量,且会对下游设备产生严重腐蚀,因此须对其进行有效分离。

目前,烷基化产品精制流程中仍主要采用“酸洗-碱洗-水洗”工艺去除其反应流出物中带有的少量硫酸和含硫杂质,该工艺酸碱中和过程和分离过程极易造成设备腐蚀,影响设备稳定性,还会造成额外的酸耗和碱耗。中国专利CN102021016B公开了一种烷基化流出物脱酸的方法,通过装有疏水改性陶瓷膜的组件进行分离,减少了烷基化工艺的酸碱精制系统中碱的用量和废水的产生量。中国专利CN1688524A和CN110305690A分别提供了通过机械性的聚结器和单、多级聚结分离装置的手段代替碱水洗工艺,来除去烷基化物中的硫酸。中国专利CN108070401B公开了一种先后通过膜分离设备-注酸混合-旋流器-聚结器对烷基化流出物进行酸烃分离的方法,省掉了传统的碱洗、水洗等复杂的处理过程。以上这些专利虽能高效去除烷基化流出物的硫酸,但对溶于油相中的含硫化合物(如硫酸酯等)的去除作用很小,脱异丁烷分馏后的产品烷基化油中硫含量仍很高,难以满足生产要求。中国专利CN104927907B提供了一种运用“酸洗+聚结+吸附”技术实现烷基化流出物脱硫脱酸的方法和装置。虽然该工艺在保证产品合格的情况下取消了碱水洗工艺,但存在酸洗效果不佳、吸附剂使用寿命短,造成吸附剂更换频率高一直是困扰其工业应用的难题。

因此,本领域迫切需要开发出一种能取代碱洗、水洗工艺、高效去除或分离烷基化流出物中硫酸和含硫杂质(如硫醇、硫醚、硫酯等),又可以减少吸附剂消耗量,延长吸附剂使用时间,提高烷基化油品质量的装置与方法。

发明内容

本发明的目的是针对现有烷基化流出物处理技术中酸洗混合效果不佳、脱酸脱硫精度低、吸附剂使用寿命短、烷基化油含硫高的问题,提供了一种新型的烷基化流出物连续进行酸洗分离、纤维聚结分离、瓷球过滤分离、产品分馏、深度吸附处理的装置与方法,从而实现高效分离去除硫酸和含硫物质,减少吸附剂用量,延长吸附剂使用时间,降低烷基化油硫含量,提升烷基化油品质量的方法。

一方面,本发明提供了一种提升烷基化油品质量的装置,其特征在于,所述装置包括:

一个混合器连接酸洗塔,所述酸洗塔下部的小径直筒段中部设有一层纤维成膜内件,上部的大径直筒段中部设有一层纤维分离内件;

一个聚结器通过其进口与酸洗塔顶部的轻相出口相连,所述聚结器前段设有组合纤维分离内件,后段设有滤芯分离内件;

一个过滤器通过其进口与聚结器的上部轻相出口相连,所述过滤器内设有微瓷球过滤内件;

酸洗塔、聚结器、过滤器下部的重相出口均连接通往反应器或外排的管线;

一个脱异丁烷塔通过其进口与过滤器的轻相出口连接,塔顶的轻相出口连接反应器,塔上部具有一个正丁烷排出口,塔底重相出口连接吸附罐,所述的吸附罐内部填充高效吸附微球。

一个循环泵的一端连接酸洗塔底部重相出口,另一端返回酸洗塔连接管式分布器。

所述的聚结器中的组合纤维分离内件的主体由接触角<60°亲酸性纤维编织而成,且内含多层柱状成膜填料和多层倾斜排酸填料;所述柱状成膜填料由接触角>120°的疏酸性纤维组成,厚度T1为0.05-0.1L1,间距L2为0.1-0.3L1;所述倾斜排酸填料由接触角>150°的疏酸性纤维组成,倾斜角α为130°-150°,轴向厚度T2为0.2-0.4L1,径向厚度T3为0.05-0.1D,间距L3为0.1-0.3D;其中L1为组合纤维分离内件长度,D为筒体内径。

所述过滤器中的微瓷球过滤内件外部由亲酸性纤维填料包裹,内部为多孔微瓷球填充内件;所述亲酸性纤维填料的孔隙率为50-70%,厚度T4为0.05-0.2L3,亲酸性纤维的酸接触角<50°;所述多孔微瓷球为超亲酸性,堆积密度为1200-1800kg/m

所述吸附罐中的高效吸附微球为碱性吸附剂,堆积密度为600-800kg/m

所述亲酸性纤维为选自904L金属纤维、玻璃纤维、聚酰胺纤维中的一种或多种,或者亲酸性纤维为通过改变粗糙度或表面涂覆亲酸涂层使得纤维与酸相接触角<60°的改性纤维。

所述疏酸性纤维为选自聚四氟乙烯纤维、聚丙烯纤维、聚乙烯纤维中的一种或多种,或者所述疏酸性纤维为通过改变粗糙度或表面涂覆疏酸涂层使得纤维与酸相接触角>120°的改性纤维。

在另一个优选地实施方式中,在吸附罐设在脱异丁烷塔之后的基础上,在脱异丁烷塔之前增设一台同样的吸附罐,最大程度去除烷基化流出物中的硫含量,保证产品烷基化油硫含量合格。

另一方面,本发明提供了一种提升烷基化油品质量的方法,该方法包括以下步骤:

(a)向来自烷基化反应器的烷基化流出物中注入新鲜硫酸,经混合器均匀混合后,通入酸洗塔中进行酸洗和分离,在强烈混合和逆流酸洗的过程中,实现烷基化流出物中的含硫杂质向新鲜硫酸中富集,分离后的硫酸作为重相沉降至酸洗塔底部并返回反应器或外排,获得酸洗后的烷基化流出物;

(b)将步骤(a)中经酸洗后的烷基化流出物通入多层内件聚结器中进行纤维聚结分离和滤芯聚结分离,去除溶于硫酸的含硫杂质和所述烷基化流出物中超过90%的硫酸,获得精细聚结分离后的烷基化流出物;

(c)将步骤(b)中经精细聚结分离后的烷基化流出物通入过滤器中进行微瓷球过滤分离,以去除含硫杂质和所述烷基化流出物中超过95%的硫酸,获得过滤分离后的烷基化流出物;

(d)将步骤(c)中经过滤分离后的烷基化流出物通入脱异丁烷塔中进行产品分馏,塔顶抽出异丁烷返回烷基化反应器,塔上部外排正丁烷,塔底收集烷基化油;

(e)将步骤(d)中得到的烷基化油直接送至吸附罐中进行深度吸附净化,去除剩余的含硫杂质和硫酸,得到净化后烷基化油。

其中,所述反应器后的烷基化流出物为来自STRATCO硫酸烷基化反应器、CDAlky硫酸烷基化反应器或SINOALKY硫酸烷基化反应器后的气液混合相,流出物所含有的含硫杂质主要为硫醇、硫醚和硫酯。

在所述方法步骤(a)中,酸洗后酸洗塔底部得到的硫酸部分通过循环泵重现返回酸洗塔中,并通过管式分布器对硫酸进行微酸滴分散,实现硫酸在酸洗塔的内部循环萃取含硫杂质。

在所述方法步骤(a)中,所述新鲜硫酸的浓度不低于96%,新鲜硫酸的注入量为烷基化流出物体积流量的2-15%。

在所述方法步骤(b)和(c)中,聚结器的聚结分离过程和过滤器的过滤分离过程均在烷基化流出物的流速为0.005-0.1m/s,压降为0.02-0.1MPa的条件下进行。

烷基化流出物经步骤(a)酸洗分离后,烷基化流出物中硫酸含量降至0.02%~1.5%;经步骤(b)精细聚结分离处理后,烷基化流出物中总硫含量降至50-200㎎/㎏;经步骤(c)微瓷球过滤分离处理后,烷基化流出物中总硫含量降至15-30㎎/㎏或更低;经步骤(e)深度吸附后,烷基化油中总硫含量降至1-5㎎/㎏。

有效益处:

本发明的方法和装置的主要优点在于:

(1)本发明的酸洗过程实现了混合器混合传质、酸洗塔塔底内件成膜传质和酸洗塔塔内硫酸循环分散传质,三次强化传质过程促进了烷基化流出物中的有机酸和含硫杂质向新鲜硫酸中富集,提高了烷基化流出物酸洗的洗涤效果,减少了新鲜硫酸耗量;同时,酸洗塔塔顶纤维分离内件的聚结分离过程能够对注入硫酸后的烷基化流出物进行硫酸预分离,酸洗塔的上直筒扩径特殊结构可减少流体流速,提高硫酸分离效率。

(2)本发明的聚结器内件采用新型的异构组合纤维分离内件,组合纤维分离内件前段夹杂的多层柱状疏酸性成膜填料排布,有利于硫酸在亲酸性纤维与疏酸性纤维界面形成酸液膜,强化硫酸萃取烷基化流出物中含硫杂质,提高纤维内件的脱酸脱硫效率;组合纤维分离内件后段多层倾斜排酸填料,这种特殊的定向排液通道,有利于内件中聚结后硫酸的快速排出,实现烷基化流出物中微酸滴的精细快速分离。

(3)本发明的过滤器中微瓷球过滤内件内部填充多孔微瓷球,外部包裹亲酸性纤维填料。多孔微瓷球的高孔容对酸滴具有强的吸附性,瓷球的亲酸性和小粒径能够粘附硫酸,增强酸滴之间的聚结,同时低孔隙率的外包裹亲酸纤维填料具有高的除酸效率,两者之间内外包裹的组合能大大提高对酸滴的分离精度。

(4)本发明的新方法创新地将吸附罐放在脱异丁烷塔之后,直接专一地对液相烷基化油深度吸附,克服了吸附罐放在脱异丁烷塔之前,造成流出物气相中硫化物对吸附剂的额外消耗和吸附剂使用寿命短的缺点;此外,碱性吸附剂具有大的孔容和比表面积,对硫化物提供了更多的酸吸附位点,提高了含硫杂质的去除率。

(5)本发明的装置和方法适用于对油品的精制,也适用于炼油化工中萃取分离、液体中有害物质去除等装置,适合在石油化工行业中大力推广。

附图说明

附图是用以提供对本发明的进一步理解的,它只是构成本说明书的一部分以进一步解释本发明,并不构成对本发明的限制。

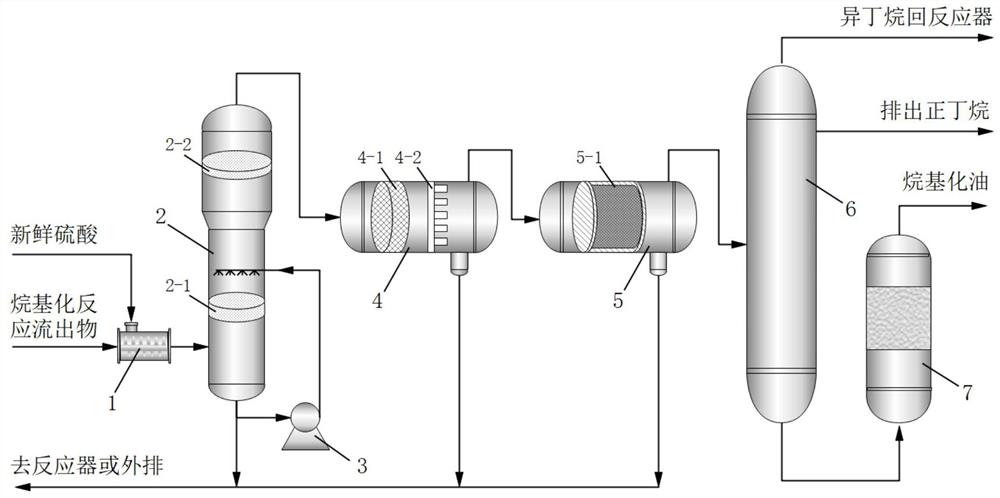

图1是本发明的装置和工艺流程示意图。

其中:1-混合器,2-酸洗塔,2-1-纤维成膜内件,2-2-纤维分离内件,3-循环泵,4-聚结器,4-1-组合纤维分离内件,4-2-滤芯分离内件,5-过滤器,5-1-微瓷球过滤内件,6-脱异丁烷塔,7-吸附罐。

图2是本发明聚结器中组合纤维分离内件截面示意图。

其中:411-柱状成膜填料,412-倾斜排酸填料。

图3是的聚结器中组合纤维分离内件轴向示意图。

其中,412-倾斜排酸填料。

图4是过滤器中微瓷球过滤内件截面示意图。

其中:511-亲酸性纤维填料,512-微瓷球填充内件。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本发明通过结合混合器的高效混合、酸洗塔塔底内件成膜强化传质和酸洗塔塔内硫酸循环分散传质,能有效克服现有酸洗工艺中新鲜硫酸的洗涤效果差、脱酸脱硫效果差的缺点;同时酸洗塔塔顶设置分离内件以及酸洗塔的上直筒扩径特殊结构,可有效强化对硫酸的预分离效果,提高硫酸分离效率。经聚结器中新型亲酸组合纤维分离内件和滤芯分离内件的聚结分离以及过滤器中微瓷球过滤内件的过滤分离,可多层次、多级次地快速分离烷基化流出物中微酸滴,并显著提高对酸的分离精度,实现烷基化流出物中硫酸和含硫物质的去除。将吸附罐放在脱异丁烷塔之后来对液相烷基化油深度吸附,可克服流出物气相中硫化物对吸附剂的额外消耗的缺点,延长吸附剂的使用寿命,从而达到较好的经济效益。

图1是本发明的装置和工艺流程示意图。如图1所示,向来自STRATCO烷基化反应器、CDAlky烷基化反应器或SINOALKY烷基化反应器后的烷基化流出物中按照其体积流量的5%-15%注入浓度为97%以上的新鲜硫酸,经高效混合器均匀混合后,然后通入酸洗塔中进行酸洗和分离,在强烈混合和逆流酸洗的过程中,以实现烷基化流出物中的硫醇、硫醚、硫酯等含硫杂质向新鲜硫酸中富集。硫酸作为重相沉降至酸洗塔底部并部分返回反应器或外排,另一部分通过循环泵重现返回酸洗塔中,通过管式分布器对循环硫酸进行微酸滴分散,实现循环硫酸在酸洗塔的内部循环萃取含硫杂质,获得酸洗后硫酸含量为0.02%~1.5%的烷基化流出物。将酸洗后的烷基化流出物通入多层内件聚结器中在流速为0.005-0.1m/s,压降为0.02-0.1MPa的条件下进行纤维聚结分离和滤芯聚结分离,以去除溶于硫酸的硫酯等含硫杂质和烷基化流出物中超过90%的硫酸,获得总硫含量低于200㎎/㎏的烷基化流出物。将精细聚结分离后的烷基化流出物通入过滤器中在流速为0.005-0.1m/s,压降为0.02-0.1MPa的条件下进行微瓷球过滤分离,以去除溶于硫酸的含硫杂质和烷基化流出物中超过95%的硫酸,获得总硫含量低于30㎎/㎏或更低的烷基化流出物。将过滤分离后的烷基化流出物通入脱异丁烷塔中进行产品分馏,塔顶抽出异丁烷返回烷基化反应器,塔上部外排正丁烷,塔底收集烷基化油。将得到的烷基化油直接送至吸附罐中进行深度吸附,以吸附剩余的含硫杂质,烷基化油中总硫含量降至2㎎/㎏以下,得到了净化后产品烷基化油。

其中,混合器中装有混合元件,用于强化对气液混合的含有硫酸、硫醇、硫醚、硫酯的烷基化流出物和新鲜硫酸之间的混合,促进新鲜硫酸对含硫杂质的萃取。酸洗塔小径直筒段中部设有一层厚度为100-300mm的纤维成膜内件,大径直筒段中部设有一层150-350mm的纤维分离内件,用于对气液混合的烷基化流出物进行逆流循环酸洗和分离,以去除烷基化流出物中的硫酸和含硫杂质。循环泵与酸洗塔底部相连,用于对酸洗塔底分离出来的硫酸部分重新泵入酸洗塔内部再分散,实现硫酸循环萃取含硫杂质。聚结器与酸洗塔连接,聚结器前段设有厚度为200-300mm的组合纤维分离内件,后段设有滤芯分离内件,用于对酸洗后得到的烷基化流出物进行多级精细聚结分离,以实现乳化酸的破乳、微酸滴的聚结和硫酸的收集,以去除烷基化流出物中的硫酸和含硫杂质。过滤器与聚结器连接,过滤器内设有厚度为200-300mm的微瓷球过滤内件,用于对经精细聚结分离后得到的烷基化流出物进行微瓷球过滤分离,通过多孔微瓷球的吸附和润湿包裹以去除溶于硫酸的含硫杂质和烷基化流出物中超过95%的硫酸。脱异丁烷塔与过滤器连接,用于对过滤分离后得到的烷基化流出物进行产品分馏,塔顶得到的轻组分异丁烷返回反应系统,塔上部外排正丁烷,塔底得到的重组分为所需产品烷基化油。吸附剂与脱异丁烷塔连接,吸附罐内部填充高效吸附微球,用于高效深度吸附去除分馏后烷基化油中的含硫杂质,以降低烷基化油中的硫含量,满足生产要求。在吸附罐中的高效吸附微球为碱性吸附剂,堆积密度为600-800kg/m

图2、图3是发明的聚结器中组合纤维分离内件截面示意图。组合纤维分离内件的主体为接触角<60°亲酸性纤维编织而成,且内含多层柱状成膜填料和多层倾斜排酸填料。柱状成膜填料由接触角>120°的疏酸性纤维组成,厚度T1为0.05-0.1L1,间距L2为0.1-0.3L1。倾斜排酸填料由接触角>150°的疏酸性纤维组成,倾斜角α为130°-150°,轴向厚度T2为0.2-0.4L1,径向厚度T3为0.05-0.1D,间距L3为0.1-0.3D,其中L1为组合纤维分离内件长度,D为筒体内径。

图4是本发明的过滤器中微瓷球过滤内件示意图。微瓷球过滤内件外部由亲酸性纤维填料包裹,内部为多孔微瓷球填充内件。亲酸性纤维填料的孔隙率为50-70%,厚度T4为0.05-0.2L3,亲酸性纤维的酸接触角<50°。多孔微瓷球为超亲酸性,堆积密度为1200-1800kg/m

下面结合具体的实施例进一步阐述本发明。但是,应该明白,这些实施例仅用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有的百分比和份数按重量计。

上海某化工厂硫酸烷基化装置采用DuPont(杜邦)公司的STRATCO工艺,按图1所示的一种提升烷基化油品质量的装置与方法工艺流程,对烷基化反应流出物依次进行碱洗分离-聚结分离-过滤分离-产品分馏-吸附分离,以去除烷基化反应流出物中所含有的硫酸和含硫杂质,其中

(1)工艺条件

以醚后碳四、加氢裂化液化气、气分碳四以及异辛烷为原料,浓度为95%的浓硫酸作催化剂,反应器进料酸烃体积比为1.2,烷烯物质的量比为8.13,反应器反应温度为3~8℃,反应压力为0.48MPa。酸洗新鲜硫酸的浓度为98%,注入量为烷基化流出物体积流量的8%。聚结分离过程和过滤分离过程均在烷基化流出物的流速为0.015m/s,压降为0.02MPa下。

(2)工艺流程与装置

如图1、图2、图3和图4所示。

(3)应用效果

经过使用本发明的装置,酸洗塔塔顶烷基化流出物中硫酸含量约0.8%,聚结器装置油相出口的烷基化流出物中总硫含量约为60㎎/㎏,过滤器装置油相出口的烷基化流出物中总硫含量约为15㎎/㎏,由吸附装置出来的烷基化流出物中硫含量几乎检测不出,完全达到了产品烷基化油的生产要求。

石家庄某化工厂硫酸烷基化装置采用中国石油化工股份有限公司石油化工科学研究院的SINOALKY工艺,按图1所示的一种提升烷基化油品质量的装置与方法工艺流程,对烷基化反应流出物依次进行碱洗分离-聚结分离-过滤分离-产品分馏-吸附分离,以去除烷基化反应流出物中所含有的硫酸和含硫杂质,其中

(1)工艺条件

以醚后碳四以及异辛烷为原料,浓度为98%的浓硫酸作催化剂,反应器进料酸烃体积比为1.12,烷烯物质的量比为10.2,反应器反应温度为0~4℃,反应压力为0.42MPa。酸洗新鲜硫酸的浓度为98%,注入量为烷基化流出物体积流量的10%。聚结分离过程和过滤分离过程均在烷基化流出物的流速为0.02m/s,压降为0.04MPa下。

(2)工艺流程与装置

如图1、图2、图3和图4所示。

(3)应用效果

经过使用本发明的装置,酸洗塔塔顶烷基化流出物中硫酸含量约0.6%,聚结器装置油相出口的烷基化流出物中总硫含量约为100㎎/㎏,过滤器装置油相出口的烷基化流出物中总硫含量约为25㎎/㎏,由吸附装置出来的烷基化油中硫含量约为3㎎/㎏,完全达到了产品烷基化油的生产要求。

锦州某化工厂采用Lummus(鲁姆斯)公司的CDAlky工艺,按图1所示的一种提升烷基化油品质量的装置与方法工艺流程,对烷基化流出物依次进行碱洗分离-聚结分离-过滤分离-产品分馏-吸附分离,以去除烷基化反应流出物中所含有的硫酸和含硫杂质,其中

(1)工艺条件

以醚后碳四、加氢裂化液化气、芳烃联合液化气以及异辛烷为原料,浓度为97%的硫酸作催化剂,反应器进料酸烃体积比为1.1,烷烯物质的量比为10,反应器反应温度为-3~3℃,反应压力为0.46MPa。新鲜硫酸的浓度为98%,注入量为烷基化流出物体积流量的12%。聚结分离过程和过滤分离过程均在烷基化流出物的流速为0.015m/s,压降为0.05MPa下。

(2)工艺流程与装置

如图1、图2、图3和图4所示。

(3)应用效果

经过使用本发明的装置,酸洗塔塔顶烷基化流出物中硫酸含量约0.7%,聚结器装置油相出口的烷基化流出物中总硫含量约为50㎎/㎏,过滤器装置油相出口的烷基化流出物中总硫含量约为18㎎/㎏,由吸附装置出来的烷基化油中硫含量约为2㎎/㎏,完全达到了产品烷基化油的生产要求。

- 一种提升烷基化油品质量的装置与方法

- 一种中压供电质量综合提升装置的并网运行控制方法