一种具有极低收缩率的低密高强酚醛树脂气凝胶常压干燥制备方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于气凝胶制备技术领域,具体涉及一种具有极低收缩率的低密高强酚醛树脂气凝胶常压干燥制备方法。

背景技术

气凝胶作为一种三维多孔固态材料,具有极低的密度、极高的孔隙率和比表面积,从而具有优异的隔热、隔音、吸附、催化等性能,在声学、光学、力学、热学和电学方面均有较为广泛的应用。酚醛树脂是一种耐温性优良的低可燃性材料,在高温环境中具有低发烟率、低毒性的优点。酚醛树脂气凝胶能够应用于建筑物耐火隔音隔热层以及飞船返回舱的烧蚀隔热层等领域。另外由于酚醛树脂气凝胶具有较高的残炭率,其裂解衍生物能够应用于超级电容器以及真空或惰性气氛环境下的高温隔热等领域。

直接利用热塑性酚醛树脂和六亚甲基四胺为原料制备酚醛树脂气凝胶作为现有的方法之一,具有低成本、低毒性、工艺简单以及对设备的要求低等特点。但是这种方法的制备周期过长并且在常压干燥的过程中容易发生骨架的坍塌以及尺寸的收缩。超高孔隙率、比表面积以及超低的密度对于气凝胶材料而言是特别重要的性质,然而酚醛树脂相对于有机溶剂的用量越少所制备的酚醛树脂气凝胶收缩越剧烈,会直接导致气凝胶密度增大、孔隙收缩、甚至产生裂纹等问题。同时尺寸的收缩还会导致所制备的酚醛树脂气凝胶具有较差的可设计性,无法实现近净成形。现有的降低酚醛树脂气凝胶常压干燥收缩率的技术手段主要包含以下几种:如,通过增加热塑性酚醛树脂在先驱体溶液中的浓度,树脂的浓度越大所生成气凝胶的强度也越高,能够在一定程度上降低常压干燥过程中的收缩率,但同时也会带来气凝胶密度过大的问题;再如,通过大幅度增加溶胶-凝胶反应时间与反应温度也能够在一定程度上降低酚醛树脂气凝胶的常压干燥收缩率,但制备时间与成本也会大幅度增加;也可通过在酚醛树脂气凝胶中引入三维纤维增强相来抑制酚醛树脂气凝胶常压干燥过程中的收缩,但在常压干燥过程中可能会因为纤维的束缚而在气凝胶内部产生裂纹与脱粘;另外,通过引入其他偶联剂也能达到一定程度上缩小酚醛树脂气凝胶在常压干燥过程中收缩率。由于以上几种方法在常压干燥过程中依然存在一定的收缩率或缺陷,针对这一问题,本发明通过向热塑性酚醛树脂溶液中加入一定比例的热固性酚醛树脂来进一步增强气凝胶的骨架强度,使其能够抵抗常压干燥过程中湿凝胶孔隙内部液体蒸发所产生的毛细管力,通过常压干燥方法制备出了近乎无收缩的低密高强酚醛树脂气凝胶。相比于直接采用热塑性酚醛树脂和六亚甲基四胺为原料的方法具有更高的效率,更低的成本以及可获得更低密度的酚醛树脂气凝胶。另外本发明中所涉及到的所有需要使用设备的制备周期均不超过12h,降低了设备长时间运作所带来的人力与物力成本,同时可避免设备的夜间运作,更加的安全可靠。

发明内容

本发明针对以热塑性酚醛树脂和六亚甲基四胺为原料制备的酚醛树脂气凝胶在常压干燥过程中会发生明显收缩和开裂的问题。将一定比例的热固性酚醛树脂添加到热塑性酚醛树脂溶液中,作为气凝胶的骨架增强剂,以六亚甲基四胺作为树脂的交联剂,以乙二醇为溶剂,经溶胶-凝胶反应后获得酚醛树脂湿凝胶,再经无水乙醇置换后通过常压干燥得到具有极低收缩率的低密高强酚醛树脂气凝胶,先驱体溶液中各组分含量不同所制备的酚醛树脂气凝胶收缩率也不同,其中收缩率最小的样品不超过0.2%。

本发明的技术方案:

一种具有极低收缩率的低密高强酚醛树脂气凝胶常压干燥制备方法,具体包括如下步骤:

(1)将一定比例的热塑性酚醛树脂、热固性酚醛树脂、六亚甲基四胺和乙二醇混合,配置先驱体溶液;

(2)将步骤(1)中的先驱体溶液倒入密闭容器,通过溶胶-凝胶反应得到酚醛树脂湿凝胶;

(3)使用无水乙醇置换步骤(2)中酚醛树脂湿凝胶内部的乙二醇,获得无水乙醇酚醛树脂湿凝胶;

(4)将步骤(3)中完成置换的无水乙醇酚醛树脂湿凝胶进行常压干燥,得到酚醛树脂气凝胶。

进一步的,步骤(1)所述的先驱体溶液中,热塑性酚醛树脂的乙二醇溶液浓度为0.1-0.2g/ml;热固性酚醛树脂和热塑性酚醛树脂质量比为1:2-10;六亚甲基四胺和热塑性酚醛树脂的质量比为1:5-10。

进一步的,步骤(1)所述的先驱体溶液配制过程是将热塑性酚醛树脂、热固性酚醛树脂和乙二醇混合后在150-180℃条件下进行溶解,溶解时间为0.5-1h,之后在25℃条件下通过超声震荡辅助溶解六亚甲基四胺,溶解时间为2-3h,即得先驱体溶液。

步骤(1)所述树脂原料均为廉价工业级树脂,且可通过调整溶液中各组分比例来实现酚醛树脂气凝胶的力学性能、密度、孔隙率和比表面积的调控,其中热固性酚醛树脂作为气凝胶增强剂,可抑制湿凝胶在常压干燥过程中的收缩和开裂,热固性酚醛树脂含量越高,酚醛树脂气凝胶密度和强度也越大。

进一步的,步骤(2)所述溶胶-凝胶反应温度为120-180℃,时间为3-6h。

进一步的,步骤(2)所述的溶胶-凝胶反应分两段:首先在120℃进行溶胶-凝胶反应,时间为1-3h,然后在150-180℃进一步凝胶,时间为2-3h,即得酚醛树脂湿凝胶。

进一步的,步骤(3)所述的置换过程是将无水乙醇与酚醛树脂湿凝胶按体积比为3-5:1进行混合,通过无水乙醇置换乙二醇,置换温度为150-180℃,置换时间为5-10h,即得无水乙醇酚醛树脂湿凝胶。

进一步的,步骤(4)所述的常压干燥过程是将无水乙醇酚醛树脂湿凝胶于25℃下干燥8-12h,之后40℃干燥2-3h,最后升温至60℃干燥9-10h,得到酚醛树脂气凝胶。

本发明的有益效果:

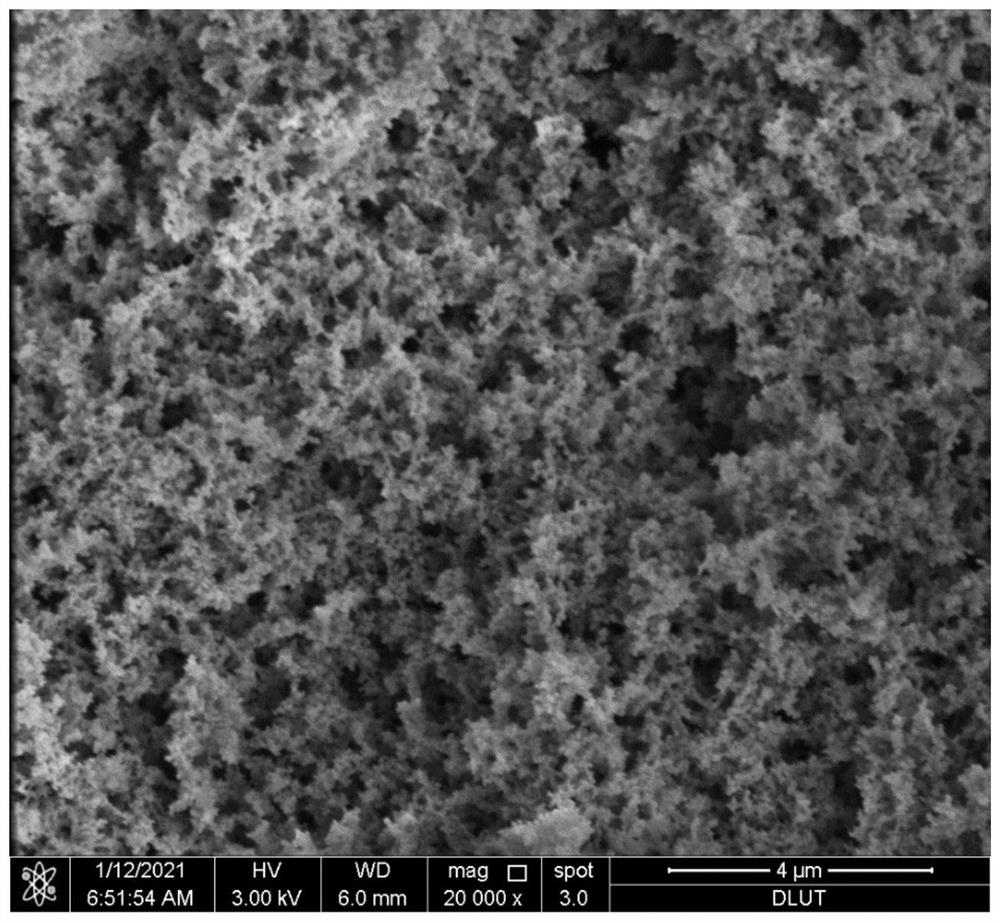

1)本发明针对于以热塑性酚醛树脂和六亚甲基四胺为原料制备的酚醛树脂气凝胶在常压干燥的过程中会发生明显收缩的问题,通过添加一定比例的热固性酚醛树脂作为气凝胶骨架的增强剂,解决了酚醛树脂湿凝胶在干燥过程中的收缩问题,得到具有极低收缩率的酚醛树脂气凝胶。其中图1、图2分别展示了添加热固性酚醛树脂和不添加热固性酚醛树脂所得到的酚醛树脂气凝胶微观形貌,后者具有明显的孔隙收缩。另外由于所制备的酚醛树脂气凝胶近乎无变形、无收缩,可以根据应用需求实现近净成型。以及针对于三维纤维增强的酚醛树脂气凝胶复合材料,具有极低收缩率的酚醛树脂气凝胶不会因为剧烈收缩的问题在纤维内部产生撕裂的裂纹和超大的孔隙等。

2)当所配制的酚醛树脂溶液浓度越低,所制备的湿凝胶在常压干燥的过程中越容易发生收缩,收缩程度也越大,当浓度低于一定程度时酚醛树脂气凝胶在常压干燥过程中会因为收缩太剧烈而失去孔隙结构。本发明相对于直接采用热塑性酚醛树脂和六亚甲基四胺为原料的制备方法,可以在目前已有的技术手段上进一步的降低两种树脂的总用量,依然可以达到近乎无收缩的效果,从而得到具有更大孔隙率、更低密度的酚醛树脂气凝胶。而对于不添加热固性酚醛树脂的制备方法,若进一步降低酚醛树脂用量则会导致气凝胶发生严重收缩,甚至产生开裂以及失去孔结构的后果。

3)本发明具有制备过程简单、绿色安全、成本低且效率高等优点。所制备的样品具有优异的抗压性能,压缩90%也不会产生裂纹或碎裂(如图3所示)。并且具有一定的弹性,在50%应变的条件下压缩-回弹100次依然没有产生裂纹或碎裂,并且第99次的回弹率保持在50%(如图4所示)。

4)另外通过调节各组分含量的大小可以改变酚醛树脂气凝胶的力学性能、密度、孔隙率和比表面积等,具有较强的可设计性。其中力学性能的调控如图5所示,表示各组分含量不同的酚醛树脂气凝胶在压缩应变为60%的应力-应变曲线(其中PA15-9/1-7/2表示热塑性酚醛树脂相对于乙二醇的浓度为0.15g/ml,热塑性酚醛树脂和六亚甲基四胺的比例为9:1,热塑性酚醛树脂和热固性酚醛树脂的比例为7:2)。从图中可以看出不同组分含量的样品具有不同的抗压性能,并且呈现出一定的规律性,所添加的热固性酚醛树脂的含量越高其抗压性能越好,能够更好的抵抗常压干燥过程中的收缩毛细管力。另外由于原料用量的不同,其密度、孔隙率和比表面积也存在一定的差异,具有一定的规律性。

5)本发明中由于酚醛树脂具有较高的残炭率,经过800-1000℃高温真空裂解1-2h后能够直接转化成炭气凝胶,所得到的炭气凝胶能够很好的保持原酚醛树脂气凝胶的结构特征并且具有均匀的孔隙分布(如图6所示),进一步拓展了本发明的应用范围。

6)本发明中的酚醛树脂气凝胶可作为建筑物耐火隔音隔热层以及飞行器烧蚀防护层等领域。同时其裂解衍生物可应用于超级电容器以及真空或惰性气氛环境下的高温隔热等领域。

附图说明

图1为添加热固性酚醛树脂后气凝胶完整骨架微观形貌。

图2为无添加热固性酚醛树脂气凝胶骨架坍塌微观形貌。

图3为添加热固性酚醛树脂后气凝胶压缩90%应力-应变曲线。

图4为添加热固性酚醛树脂后气凝胶循环100次50%应变压缩-回弹曲线。

图5为添加热固性酚醛树脂后5组气凝胶压缩60%应力-应变曲线。

图6为添加热固性酚醛树脂后气凝胶裂解衍生物微观形貌。

图7为无添加热固性酚醛树脂气凝胶裂解衍生物微观形貌。

具体实施方式

以下结合附图和技术方案,进一步说明本发明的具体实施方式。

实施例1

本实施例中分别制备了添加热固性酚醛树脂和无添加热固性酚醛树脂的两种酚醛树脂气凝胶。具体实施方式如下:

(1)将粉末状的热塑性酚醛树脂1.5g,粉末状的热固性酚醛树脂0.214g加入到10ml的乙二醇溶液中作为第1组(含热固性酚醛树脂),将粉末状的热塑性酚醛树脂1.714g,加入到10ml的乙二醇溶液中作为第2组(不含热固性酚醛树脂,且两组溶液的酚醛树脂树脂总含量想同),将两组酚醛树脂溶液置于150℃加热平台上加热30min,待冷却后向两组溶液中分别加入0.214g的六亚甲基四胺,并通过超声震荡辅助溶解3h,得到先驱体溶液;

(2)将配置好的先驱体溶液倒入密闭容器中,在120℃加热箱中保温1h,150℃保温3h,得到酚醛树脂湿凝胶;

(3)取出交联好的酚醛树脂湿凝胶浸泡于50ml无水乙醇中,并置于180℃的加热平台上置换6h,得到无水乙醇酚醛树脂湿凝胶;

(4)将置换好的样品首先于25℃下干燥8h,随后在40℃烘干箱中加热2h,最后在60℃条件下烘干10h,得到两种酚醛树脂气凝胶。

其中含热固性酚醛树脂的第1组样品孔隙率为88.99%、密度为0.1436g/cm

实施例2

本实施案例测试并对比了几种添加不同含量热固性酚醛树脂或六亚甲基四胺的酚醛树脂气凝胶压缩性能(如图5所示),抗压能力越强的酚醛树脂气凝胶抵抗常压干燥收缩的能力也越强,进而从压缩应力-应变曲线可以进一步证明所添加的热固性酚醛树脂能够通过增强气凝胶骨架强度的方式抵抗干燥过程中所产生的收缩毛细管力。具体实施方式如下:

(1)分别称量5组质量均为1.5g的热塑性酚醛树脂,向其中前3组分别加入0.428g的热固性酚醛树脂,向剩下的其中一组(即第4组)加入0.214g的热固性酚醛树脂,向剩下的最后一组(即第5组)加入0.642g热固性酚醛树脂,之后将这五组酚醛树脂分别加入到10ml的乙二醇中,并置于180℃加热平台上加热30min,待冷却后向其中前三组分别加入0.167g、0.214g、0.3g的六亚甲基四胺,向第4和第5组分别加入0.214g的六亚甲基四胺,并通过超声震荡辅助溶解3h,得到5组具有不同原料比例的先驱体溶液;

(2)将配置好的先驱体溶液倒入自制的模具中,在120℃加热箱中保温2h,150℃保温3h,得到酚醛树脂湿凝胶;

(3)取出交联好的酚醛树脂湿凝胶浸泡于30ml的无水乙醇中,并置于150℃的加热平台上置换5h,得到无水乙醇酚醛树脂湿凝胶;

(4)将置换好的样品首先于25℃下干燥8h,随后在40℃烘干箱中加热3h,最后在60℃条件下烘干9h,得到5组具有极低收缩率的酚醛树脂气凝胶,其中收缩率最大的样品PA15-7/1-7/1不超过4%,收缩率最小的样品PA15-5/1-7/2不超过0.2%;

(5)对5组样品进行了力学性能测试,结果发现添加的热固性酚醛树脂越多酚醛树脂气凝胶的抗压性能越强(根据添加的热固性酚醛树脂的从低到高分别对应图5中红、橙、黄三条曲线),而随着交联剂六亚甲基四胺的用量的增加酚醛树脂气凝胶的抗压性能呈现出先降低后增加的趋势(分别对应图5中蓝、橙、绿三条曲线),其中抗压性能越强的样品常压干燥收缩率也越小;

(6)对图5中PA15-5/1-7/2样品进一步进行了压缩测试,如图3、图4所示,其中图3表示将气凝胶压缩90%的应力-应变曲线,没有发现样品有碎裂的现象,但是样品发生了很大的塑性变形,其中图4表示气凝胶循环压缩-回弹曲线,应变为50%循环次数为100次,依然没有发现样品发生碎裂,并且回弹率在99次压缩后能够保持在50%。

实施例3

本实施例采用了具有较低酚醛树脂浓度的先驱体溶液(含热固性酚醛树脂)在常压干燥下制备出具有极低收缩率(<2%)的低密高强酚醛树脂气凝胶并将其在800℃裂解得到炭气凝胶(图6),具体实施方式如下:

(1)将粉末状的热塑性酚醛树脂1.166g,粉末状的热固性酚醛树脂0.334g加入到10ml的乙二醇中,并置于150℃加热平台上加热30min,待冷却后向其中加入0.2332g的六亚甲基四胺,并通过超声震荡辅助溶解2h,得到先驱体溶液;

(2)将配置好的先驱体溶液倒入密闭容器中,在120℃加热箱中保温1h,150℃保温3h,得到酚醛树脂湿凝胶;

(3)取出交联好的酚醛树脂湿凝胶浸泡于50ml无水乙醇中,并置于150℃的加热平台上置换8h,得到无水乙醇酚醛树脂湿凝胶;

(4)将置换好的样品首先于25℃下干燥12h,随后在40℃烘干箱中加热3h,最后在60℃条件下烘干9h,得到近乎无收缩的酚醛树脂气凝胶,其孔隙率、密度和收缩率分别为90.55%、0.1204g/cm

(5)将酚醛树脂气凝胶在800℃真空环境下保温2h的得到炭气凝胶,其微观形貌如图6所示,具有均匀的孔隙分布。

对比例1

本对比例采用了与实施例3具有相同酚醛树脂浓度的先驱体溶液(不含热固性酚醛树脂)制备出常压干燥收缩率为25.86%的酚醛树脂气凝胶并将其在800℃裂解得到炭气凝胶(图7),具体实施方式如下:

(1)将粉末状的热塑性酚醛树脂1.5g加入到10ml的乙二醇中,并置于150℃加热平台上加热30min,待冷却后向其中加入0.2332g的六亚甲基四胺,并通过超声震荡辅助溶解2h,得到先驱体溶液;

(2)将配置好的先驱体溶液倒入密闭容器中,在120℃加热箱中保温1h,150℃保温3h,得到酚醛树脂湿凝胶;

(3)取出交联好的酚醛树脂湿凝胶浸泡于50ml无水乙醇中,并置于150℃的加热平台上置换8h,得到无水乙醇酚醛树脂湿凝胶;

(4)将置换好的样品首先于25℃下干燥12h,随后在40℃烘干箱中加热3h,最后在60℃条件下烘干9h,样品收缩十分明显,其孔隙率、密度和收缩率分别为71.16%、0.3040g/cm

(5)将酚醛树脂气凝胶在800℃真空环境下保温2h的得到炭气凝胶,其微观形貌如图7所示,可以看到气凝胶由于不足以承受裂解过程而发生剧烈收缩失去多孔特征。

在本发明中,配置先驱体溶液过程是通过加热的方式使酚醛树脂快速的溶解于乙二醇中,极大的缩减了溶解时间;置换过程无需更换无水乙醇,并且利用了流体受热不均会发生对流现象的原理通过平板加热方法驱动无水乙醇和乙二醇之间的相互流动,极大的缩减了置换时间;另外,由于气凝胶具有较高的抗压性能,能够以更高的温度和更快的速度进行干燥,极大的缩减了干燥时间。综上所述,本发明具有制备过程简单、成本低、制备周期短、安全环保以及尺寸可设计性强等特点。所制备的产品具有优异的力学性能,能够应用于建筑物耐火隔音隔热层以及飞船返回舱的烧蚀防护层等领域。另外其裂解衍生物也可应用于超级电容器以及真空或惰性气氛环境下的高温隔热等领域。本发明不限于上述实施方式,只要不超出本发明的范围,可根据需要增加各相的比例。

- 一种具有极低收缩率的低密高强酚醛树脂气凝胶常压干燥制备方法

- 一种具有极低收缩率的低密高强酚醛树脂气凝胶常压干燥制备方法