一种光固化3D打印纳米颗粒增强金属件及其制备方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种3D打印增材制造技术领域,特别是涉及一种光固化3D打印纳米颗粒增强金属件及其制备方法。

背景技术

目前,我国的机械工业加快发展方式转变,生产模式努力向节能减排、绿色制造转变,传统的减材制造向增材制造方向发展,增材制造的近净成型制造技术受到人们的普遍关注。金属增材制造技术主要集中在选区激光熔化(SLM)、电子束熔化(EBM)等技术方面,但上述工艺在制备过程中由于对材料产生巨大的能量输入而导致热裂纹或热应力的材料缺陷。为了减少制备材料缺陷,提高机械性能,探索新的金属增材制造技术显得尤为重要。

光固化3D打印技术是基于紫外光对光敏树脂的光固化原理的增材制造技术,在较短时间内对整个打印层进行固化成型,因此具有更高效、高精度净近成型的显著特点。与采用高能束作为热源的金属增材制造技术相比,光固化3D打印具有成型速度快、无残余热应力的优点,有望解决目前金属增材制造中存在的问题。

光固化3D打印技术最关键的环节就是对制备材料进行浆料的配制,要求浆料中打印材料均匀、稳定分布且对紫外光具有一定的穿透性。但现阶段用光固化3D打印制备金属材料时由于金属粉末表面能较高,容易引起颗粒间的团聚,导致金属粉在光敏树脂中的分散性较差;并且,粉末的团聚会导致紫外光无法穿透,浆料中的光敏树脂无法固化,最终无法得到完整的光固化结构。该问题成为限制光固化3D打印技术在金属增材制造领域的广泛使用,所以对金属粉体进行改性从而改善其在浆料中的分散特性获得稳定浆料显得尤为关键。

发明内容

有鉴于此,本发明提供一种光固化3D打印纳米颗粒增强金属件及其制备方法,主要目的在于通过将金属粉制成呈粉末状核壳结构的非晶层包覆金属粉材料,以提高金属粉在光敏树脂浆料中的分散性,实现以光固化3D打印技术制备出光固化3D打印纳米颗粒增强金属件。

为达到上述目的,本发明主要提供如下技术方案:

一方面,本发明的实施例提供一种光固化3D打印纳米颗粒增强金属件的制备方法,其包括如下步骤:

制备非晶层包覆金属粉材料:将非晶粉与包覆剂混合后,在第一设定温度下,向其中加入偶联剂和金属粉,搅拌进行包覆步骤;对所述包覆步骤得到的产物进行后处理,得到非晶层包覆金属粉材料;其中,所述金属粉为纯金属粉和/或合金粉;

配制光固化3D打印浆料:将所述非晶层包覆金属粉材料、光敏树脂、紫外光引发剂、分散剂配制成光固化3D打印浆料;

制备光固化3D打印素坯:利用光固化3D打印机对所述光固化3D打印浆料进行光固化成型处理,得到光固化3D打印素坯;

脱脂和烧结:对所述光固化3D打印素坯进行脱脂、烧结处理,得到光固化3D打印纳米颗粒增强金属件。

优选的,在所述制备非晶层包覆金属粉材料的步骤中,所用到的原料的重量份数为:

金属粉55-70重量份;

非晶粉15-25重量份;

包覆剂10-15重量份;

偶联剂5-10重量份。

优选的,在所述制备非晶层包覆金属粉材料的步骤中:

所述金属粉的粒径为10-30μm;和/或

所述金属粉为FeCrTiAlWMoTaCBZr、FeTiAlNbCB、FeCrAlSiMoBMn、NiCrAlBMo、CoAlNiMnFe、TiZrNiCuBe中的一种或多种;

所述金属粉为球形粉末或类球形粉末;和/或

所述非晶粉选用粒径为80-120nm的FeCrMoCB、FeAlNbB、FeCrSiBMn、NiCrBMo、AlNiMnFe、TiZrNiCuBe粉末中的一种或多种;优选的,所述非晶粉为球形粉或类球形粉;和/或

所述包覆剂为聚丙烯酸、丁烯酸、氯丙烯酸、钛酸酯中的一种或多种;和/或

所述偶联剂为过氧化苯甲酰、过氧化苯甲酸叔丁酯中的一种或多种。

优选的,在所述制备非晶层包覆金属粉材料的步骤中:

将非晶粉、包覆剂混合并在第二设定温度搅拌第一设定时间后,升高温度至第一设定温度,在搅拌的同时,向其中加入偶联剂和金属粉,持续搅拌第二设定时间,得到包覆产物;

对所述包覆产物进行清洗、干燥处理,得到非晶层包覆金属粉材料。

优选的,所述第二设定温度为50-60℃,第一设定时间为60-120分钟;和/或所述第一设定温度为70-100℃,第二设定时间为10-12小时;和/或所述清洗处理的步骤包括用酒精、去离子水对所述包覆产物进行清洗;所述干燥处理的步骤中:干燥温度为80-100℃,干燥时间为5-8小时。

优选的,所述非晶层包覆金属粉材料呈球形或类球形粉末状,和/或所述非晶层包覆金属粉材料的粒径为10.1-32微米;和/或所述非晶层包覆金属粉材料是以金属粉为核、以非晶层为壳的核壳结构粉末状材料;其中,所述非晶层包括由包覆剂和偶联剂反应形成的有机物和分散在有机物中的非晶粉;优选的,非晶层的厚度为0.1-2微米。

优选的,在所述配制光固化3D打印浆料的步骤中,所用到的原料的重量份数为:

非晶层包覆金属粉材料55-70重量份;

光敏树脂20-30重量份;

紫外光引发剂1-5重量份;

分散剂5-10。

优选的,在所述配制光固化3D打印浆料的步骤中:

所述光敏树脂选用丙烯酸树脂;和/或

所述紫外光引发剂选用巴斯夫819;和/或

所述分散剂选用聚丙烯酸钠。

优选的,所述脱脂和烧结的步骤,包括:在负压0.05-0.08MPa的保护气氛中,将所述光固化3D打印素坯从室温以1-2℃/min的升温速率升温至200-280℃,并在200-280℃的温度下保温120-240min,再以2-3℃/min的升温速率升温至300-500℃,并在300-500℃的温度下保温180-360min,再以5-8℃/min的降温速率降温至室温。

另一方面,本发明实施例提供一种光固化3D打印纳米颗粒增强金属件,其中,所述光固化3D打印纳米颗粒增强金属件的裂纹密度不超过2.8%;优选的,所述光固化3D打印纳米颗粒增强金属件中的纳米颗粒的含量为:15.7-35.7wt%;优选的,所述光固化3D打印纳米颗粒增强金属件的平均晶粒尺寸为9-11μm;

优选的,所述光固化3D打印纳米颗粒增强金属件的比强度为0.19-0.21MPa·Kg

与现有技术相比,本发明的光固化3D打印纳米颗粒增强金属件及其制备方法至少具有下列有益效果:

本发明实施例提供的光固化3D打印纳米颗粒增强金属件的制备方法,利用包覆剂和偶联剂形成的有机物将非晶粉包覆在金属粉末之外,得到的呈粉末状核壳结构的非晶层包覆金属粉材料在光敏树脂浆料中的分散性好;即利用非晶材料对有机物和金属材料较好的界面润湿性来改善光固化过程中金属粉在打印浆料中的分散特性,相应的,增加了3D打印浆料对紫外光的透过性,满足光固化3D打印的要求,从而获得高精度的打印实体;进一步通过脱脂、烧结步骤,将有机物及树脂脱除掉,进而得到光固化3D打印纳米颗粒增强金属件的制备方法。在此需要说明的是:非晶材料具有易于晶化放热的特性,降低了打印实体的脱脂和烧结温度。本发明相应的降低了烧结、脱脂温度,能最大限度保留金属粉的细小晶粒尺寸,且在低温脱脂和烧结的过程中由于非晶晶化原位引入的纳米合金颗粒,能增强制备金属件的力学性能。进一步地,非晶晶化形成的纳米晶粒与金属粉元素组成是一致的,也能起到细晶强化的作用,进一步增强光固化3D打印金属零件的力学性能。

综上,本发明的光固化3D打印纳米颗粒增强金属件及其制备方法能获得稳定的光固化3D打印浆料、降低烧结脱脂温度、原位引入纳米合金颗粒,使制备的纳米颗粒增强金属件具有较高的力学性能。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

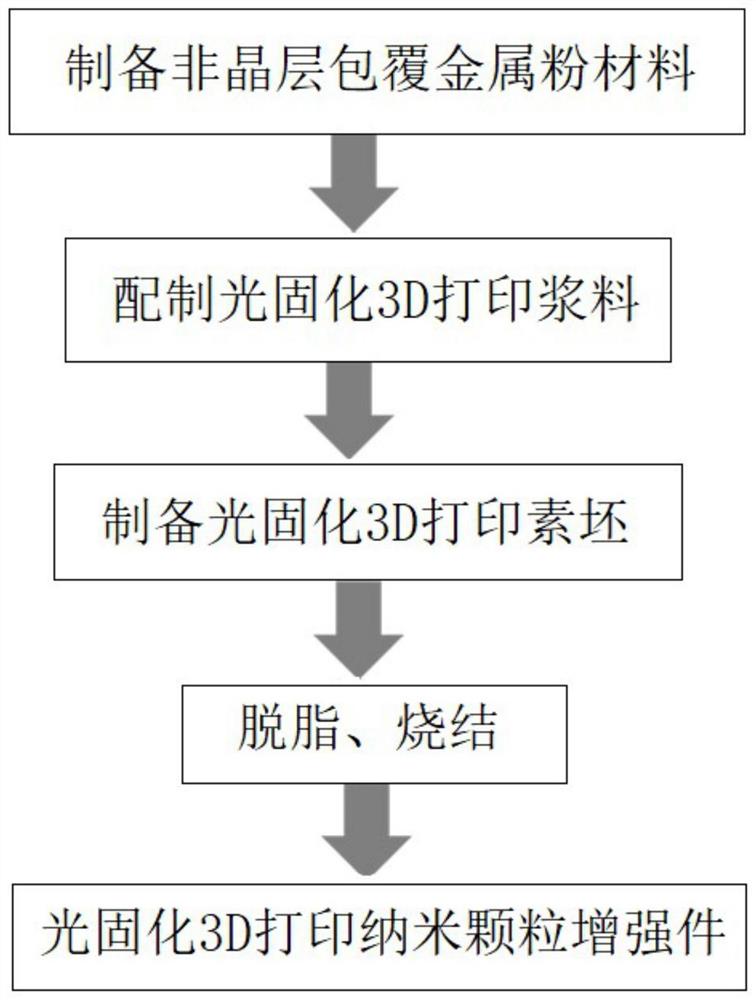

图1是本发明的实施例提供的一种光固化3D打印纳米颗粒增强金属件的制备方法的工艺流程图;

图2是本发明的实施例提供的一种非晶层包覆金属粉材料的球形粉末颗粒的剖面结构示意图。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

在现有技术中,光固化3D打印制备金属件时,由于金属粉的表面能较高,容易引起颗粒间的团聚,导致金属粉在光敏树脂中的分散性较差;并且,粉末的团聚会导致紫外光无法穿透,浆料中的光敏树脂无法固化,最终无法得到完整的光固化结构。

基于上述问题,本发明提出通过在金属粉的表面包覆非晶层,以提高金属粉在光敏树脂浆料中的分散性,实现以光固化3D打印技术制备出光固化3D打印纳米颗粒增强金属件。具体方案如下:

一方面,本发明实施例提出一种光固化3D打印纳米颗粒增强金属件的方法,在此的“纳米颗粒”指的是“纳米合金颗粒”。如图1所示,其包括如下步骤:

制备非晶层包覆金属粉材料:将非晶粉与包覆剂混合后,在第一设定温度下,向其中加入偶联剂和金属粉,搅拌进行包覆步骤;对包覆步骤得到的产物进行后处理,得到非晶层包覆金属粉材料;其中,金属粉为纯金属粉和/或合金粉。

该步骤具体为:把非晶粉与包覆剂置于烧杯中混合并升温至50-60℃,机械搅拌60-120分钟后,再升高温度至70-100℃,机械搅拌的同时向其中缓慢加入偶联剂和金属粉,持续搅拌10-12小时。取出产物粉末,用酒精和去离子水冲洗,然后在烘箱中80-100℃下干燥5-8小时,获得非晶层包覆金属粉材料。

在该步骤中,所用到的原料的重量份数为:55-70重量份的金属粉、15-25重量份的非晶粉、10-15重量份的包覆剂、5-10重量份的偶联剂。

在该步骤中,金属粉选用粒径为10-30μm的FeCrTiAlWMoTaCBZr、FeTiAlNbCB、FeCrAlSiMoBMn、NiCrAlBMo、CoAlNiMnFe、TiZrNiCuBe球形粉末中的一种或多种。非晶粉选用粒径为80-120nm的FeCrMoCB、FeAlNbB、FeCrSiBMn、NiCrBMo、AlNiMnFe、TiZrNiCuBe球形粉末中的一种或多种。包覆剂为聚丙烯酸、丁烯酸、氯丙烯酸、钛酸酯中的一种或多种。偶联剂为过氧化苯甲酰、过氧化苯甲酸叔丁酯中的一种或多种。

配制光固化3D打印浆料:将非晶层包覆金属粉材料、光敏树脂、紫外光引发剂、分散剂配制成光固化3D打印浆料。

该步骤具体为:将55-70重量份的非晶层包覆金属粉材料、20-30重量份的光敏树脂、1-5重量份的引发剂、5-10重量份的分散剂混合球磨,获得光固化3D打印浆料。

较佳地,光敏树脂选用丙烯酸树脂、紫外光引发剂选用巴斯夫819、分散剂选用聚丙烯酸钠。

制备光固化3D打印素坯:利用光固化3D打印机对所述光固化3D打印浆料进行光固化成型处理,得到光固化3D打印素坯。

脱脂和烧结:对所述光固化3D打印素坯进行脱脂、烧结处理,得到光固化3D打印纳米颗粒增强金属件。

该步骤包括:在负压0.05-0.08MPa的Ar保护气氛中,将素坯从室温以1-2℃/min的升温速率升温至200-280℃,并在200-280℃的温度下保温120-240min,再以2-3℃/min的升温速率升温至300-500℃,并在300-500℃的温度下保温180-360min,再以5-8℃/min的降温速率降温至室温。

本发明实施例提供的光固化3D打印纳米颗粒增强金属件的制备方法,通过将金属粉制成呈粉末状核壳结构的非晶包覆金属粉材料(利用包覆剂和偶联剂形成的有机物将非晶粉包覆在金属粉末之外,得到的非晶层包覆金属粉材料),提高金属粉在光敏树脂浆料中的分散性好;即利用非晶材料对有机物和金属材料较好的界面润湿性来改善光固化过程中金属粉在打印浆料中的分散特性,相应的,增加了3D打印浆料对紫外光的透过性,满足光固化3D打印的要求,从而获得高精度的打印实体。此外,非晶材料具有易于晶化放热的特性,本发明相应的降低了烧结、脱脂温度,能最大限度保留金属粉的细小晶粒尺寸,且在低温脱脂和烧结的过程中由于非晶晶化原位引入的纳米合金颗粒,能增强制备金属零部件的力学性能。进一步地,非晶晶化形成的纳米晶粒与金属粉元素组成是一致的,也能起到细晶强化的作用,进一步增强光固化3D打印金属零件的力学性能。

在此需要说明的是:上述方法所制备的纳米颗粒增强金属件中的纳米颗粒的含量与制备配方中非晶粉占(非晶粉+金属粉)的比例一致;当55-70重量份的金属粉、15-25重量份的非晶粉时,所述光固化3D打印纳米颗粒增强金属件中的纳米颗粒的含量为:15.7-35.7wt%。

综上,本发明的技术方案能获得稳定的光固化3D打印浆料、降低烧结脱脂温度、原位引入纳米合金颗粒,使制备的纳米颗粒增强金属件具有较高的力学性能。

下面结合具体实施例对本发明作进一步详细说明。

实施例1

本实施例制备一种光固化3D打印纳米颗粒增强金属件,具体包括如下步骤:

制备非晶层包覆金属粉材料:先将250g粒径为80nm的FeCrMoCB非晶粉(其中,Fe的质量分数为57%、Cr的质量分数为23%、Mo的质量分数为18%、C的质量分数为1.5%、B的质量分数为0.5%)与100g聚丙烯酸置于烧杯中混合并升温至50℃,并用机械搅拌60分钟后,再升高温度至100℃,在机械搅拌的同时向其中缓慢加入50g过氧化苯甲酰和700g粒径为10微米的FeCrTiAlWMoTaCBZr金属粉(其中,Fe的质量分数为58.25、Cr的质量分数为21%、Ti的质量分数为8%、Al的质量分数为4.5%、W的质量分数为4%、Mo的质量分数为2%、Ta的质量分数为2%、C的质量分数为0.05%、B的质量分数为0.05%、Zr的质量分数为0.15%)(合金粉),持续搅拌12小时进行包覆步骤。取出包覆步骤的产物粉末,用酒精和去离子水冲洗后,在烘箱中80℃下干燥5小时,获得非晶层包覆金属粉材料。

配制光固化3D打印浆料:将700g非晶层包覆金属粉材料、240g丙烯酸树脂、10g巴斯夫819、50g聚丙烯酸钠混合后球磨,获得光固化3D打印浆料。

制备光固化3D打印素坯:利用光固化3D打印设备对光固化3D打印浆料进行光固化成型,获得光固化3D打印素坯;

脱脂、烧结:对所述光固化素坯进行脱脂、烧结处理,获得光固化3D打印纳米颗粒增强金属件;其中,所述脱脂、烧结处理步骤,包括:

在负压0.05MPa的Ar保护气氛中,将素坯从室温以1℃/min的升温速率升温至280℃,并在280℃的温度下保温120min,再以2℃/min的升温速率升温至300℃,并在300℃的温度下保温360min,再以8℃/min的降温速率降温至室温。

图2为本实施例制备的非晶层包覆金属粉材料的球形粉末颗粒的剖面结构示意图;参见图1,利用包覆剂和偶联剂反应得到的有机物3将非晶粉2包覆在金属粉1之外。其中,非晶层包覆金属粉材料的球形粉末的粒径大约为10.1微米,金属粉1的表面包覆了大约150纳米左右的非晶层(包括有机物和分散在其中的非晶粉),该非晶层改善了金属粉在光固化过程中紫外光的穿透深度和易于团聚、分散性较差的特性。

另外,本实施例制备的光固化3D打印纳米颗粒增强金属件的平均晶粒尺寸、裂纹密度和比强度的测试数据如表1所示。

实施例2

本实施例制备一种光固化3D打印纳米颗粒增强金属件,具体包括如下步骤:

制备非晶层包覆金属粉材料:先将150g粒径为120nm的FeAlNbB非晶粉(其中,Fe的质量分数为71.5%、Al的质量分数为24%、Nb的质量分数为4%、B的质量分数为0.5%)与150g氯丙烯酸置于烧杯中混合并升温至60℃,并用机械搅拌90分钟后,再升高温度至90℃,在机械搅拌的同时向其中缓慢加入100g过氧化苯甲酸叔丁酯和600g粒径为30微米的FeTiAlNbCB金属粉(合金粉,其中,Fe的质量分数为60%、Ti的质量分数为18%、Al的质量分数为17%、Nb的质量分数为4%、C的质量分数为0.5、B的质量分数为0.5%),持续搅拌11小时进行包覆步骤。取出包覆步骤的产物粉末,用酒精和去离子水冲洗,并在烘箱中100℃下干燥6小时,获得非晶层包覆金属粉材料。

配制光固化3D打印浆料:取600g非晶层包覆金属粉材料、300g丙烯酸树脂、50g巴斯夫819和50g聚丙烯酸钠混合后球磨,获得光固化3D打印浆料。

制备光固化3D打印素坯:利用光固化3D打印设备对光固化3D打印浆料进行光固化成型,获得光固化3D打印素坯。

脱脂、烧结:对所述光固化素坯进行脱脂、烧结处理,获得光固化3D打印纳米颗粒增强金属件;其中,所述脱脂、烧结处理步骤,包括:

在负压0.08MPa的Ar保护气氛中,将素坯从室温以2℃/min的升温速率升温至200℃,并在200℃的温度下保温240min,再以3℃/min的升温速率升温至500℃,并在500的温度下保温300min,再以5℃/min的降温速率降温至室温。

本实施例利用包覆剂和偶联剂反应得到的有机物将非晶粉包覆在金属粉之外,得到非晶层包覆金属粉材料。本实施例制备的非晶层包覆金属粉材料呈球形粉末状,粒径大约为32微米,壳层厚度大约为2微米。

本实施例制备的光固化3D打印纳米颗粒增强金属件的平均晶粒尺寸、裂纹密度和比强度的测试数据如表1所示。

实施例3

本实施例制备一种光固化3D打印纳米颗粒增强金属件,具体包括如下步骤:

制备非晶层包覆金属粉材料:先将200g粒径为100nm的FeCrSiBMn非晶粉(Fe的质量分数为69.5%、Cr的质量分数为24%、Si的质量分数为4%、B的质量分数为0.5%、Mn的质量分数为2%)与120g聚丙烯酸置于烧杯中混合并升温至55℃,并用机械搅拌100分钟后,再升高温度至80℃,在机械搅拌的同时向其中缓慢加入80g过氧化苯甲酰和600g粒径为20微米的FeCrAlSiMoBMn金属粉(合金粉,其中,Fe的质量分数为58%、Cr的质量分数为21%、Al的质量分数为17%、Si的质量分数为2%、Mo的质量分数为1%、B的质量分数为0.5%、Mn的质量分数为0.5%),持续搅拌10小时进行包覆步骤。取出包覆步骤的产物粉末用酒精和去离子水冲洗,并在烘箱中80℃下干燥8小时,获得非晶层包覆金属粉材料。

配制光固化3D打印浆料:取600g非晶层包覆金属粉材料、250g丙烯酸树脂、50g巴斯夫819和100g聚丙烯酸钠混合后球磨,获得光固化3D打印金属浆料。

制备光固化3D打印素坯:利用光固化3D打印设备对光固化3D打印浆料进行光固化成型,获得光固化3D打印素坯。

脱脂、烧结:对所述光固化素坯进行脱脂、烧结处理,获得光固化3D打印纳米颗粒增强金属件;其中,所述脱脂、烧结处理步骤,包括:

在负压0.07MPa的Ar保护气氛中,将素坯从室温以1℃/min的升温速率升温至250℃,并在250℃的温度下保温200min,再以2℃/min的升温速率升温至300℃,并在300的温度下保温360min,再以5℃/min的降温速率降温至室温。

本实施例利用包覆剂和偶联剂反应得到的有机物将非晶粉包覆在金属粉之外,得到非晶层包覆金属粉材料。本实施例制备的非晶层包覆金属粉材料呈球形粉末状,粒径大约为21微米,壳层厚度大约为1微米。

本实施例制备的光固化3D打印纳米颗粒增强金属件的平均晶粒尺寸、裂纹密度和比强度的测试数据如表1所示。

比较例1

比较例1制备一种FeCrTiAlWMoTaCBZr合金零件(Fe的质量分数为58.25%、Cr的质量分数为21%、Ti的质量分数为8%、Al的质量分数为4.5%、W的质量分数为4%、Mo的质量分数为2%、Ta的质量分数为2%、C的质量分数为0.05%、B的质量分数为0.05%、Zr的质量分数为0.15%);比较例1主要是采用选区激光熔化(SLM)的工艺将FeCrTiAlWMoTaCBZr金属粉制备成FeCrTiAlWMoTaCBZr合金零件。

比较例1制备的FeCrTiAlWMoTaCBZr合金零件的平均晶粒尺寸、裂纹密度和比强度的测试数据参见表1所示。

表1为实施例1-实施例3、比较例1制得的金属件的平均晶粒尺寸、裂纹密度和比强度的测试数据。

表1

注:“平均晶粒尺寸”指的是测试同样工艺制备的多个样品晶粒尺寸大小,求取的平均值。

平均晶粒尺寸和裂纹密度都是通过SEM检测后利用图片处理软件ImagePro分析得到。比强度是用力学试验机测试得到强度,利用天平测试得到样品质量,排水集气法测试得到样品的体积,利用公式:比强度=(强度×体积)/质量。

从表1可以看出:本发明实施例制备的光固化3D打印纳米颗粒增强金属件的平均晶粒尺寸较小,其主要原因有两个:一是非晶材料结晶获得大量晶粒尺寸较小的纳米晶弥散分布在材料中,二是由于非晶材料的包覆降低了烧结温度,制备过程中最大限度的保留了合金和金属粉中的较小晶粒尺寸。与选区激光熔化工艺制备的材料相比,本发明实施例的方法制备的金属零部件的裂纹等缺陷较少,这主要是因为光固化制备工艺固有的制备过程中没有较大温度的变化和高温处理的缘故。本发明实施例的方法制备的金属件的比强度明显提高,其主要原因是因为细晶强化作用和材料中微裂纹等缺陷较少。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种光固化3D打印纳米颗粒增强金属件及其制备方法

- 一种掺金属氧化物的光固化3D打印金属件及其制备方法