防止汽车冲压件车架号刻印面硌伤的方法、吹除装置、模具

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及汽车冲压模具工艺技术领域,尤其涉及一种防止汽车冲压件车架号刻印面硌伤的方法、吹除装置、模具。

背景技术

目前,车辆识别号码(Vehicle Identification Number,或车架号码),简称VIN,是一组由十七个字母或数字组成,用于汽车上的一组独一无二的号码,可以识别汽车的生产商、引擎、底盘序号及其他性能等资料。为避免与数字的1、0、9混淆,英文字母“I”、“O”、“Q”不使用,第10位生产型年不使用“I”、“O”、“Q”、“U”、“Z”、“0”。

因为车架号码具有唯一性和不可修改,所以对于刻印车架号的汽车冲压板材表面质量要求极高,禁止有任何硌伤修理涂改的痕迹。

原来的冲压模具工艺,为避免在冲压件刻印工序出现切屑的硌伤,将刻印工艺单独设置成一套工序,随着加工成本降低,加工集成度的增加,这种方式已经逐步被淘汰。

通过上述分析,现有技术存在的问题及缺陷为:

(1)现有生产带有刻印车架号的汽车冲压板材的模具,为了节约加工工序和成本的考虑,压型工艺和冲孔工艺集中在同一工序中进行加工。在车架号刻印面周围,有许多的冲孔。冲孔后掉落的微小切屑,散布在车架号刻印型面上造成冲压件硌伤。

(2)出于加工成本考虑,无法将压型工艺和冲孔工艺分开。

(3)冲孔较多,且均分布在车架号刻印面周围,切粉散落无法避免。

(4)因模具上型和下型刀口配合将板材多余的废料切除,在切除过程中会出现铁质粉末散落在模具型面周边,这些粉末散落在车架号刻印面上后面批量生产的板材就无法使用。这些是在量产时无法避免的。

解决以上问题及缺陷的难度为:加工的机床设备为高度自动化的封闭式连续机床,散落的切粉无法人工去除

解决以上问题及缺陷的意义为:防止汽车冲压件车架号刻印面硌伤,避免刻印面硌伤的制件废弃,节约成本。同时避免了频繁停机进行清扫的作业步骤,提高了加工效率。间歇式吹除防止了普通吹气设备在整个工作循环中持续吹气,吹到其他无用部位造成的二次污染。

发明内容

为克服相关技术中存在的问题,本发明公开实施例提供了一种防止汽车冲压件车架号刻印面硌伤的方法、吹除装置、模具。所述技术方案如下:

根据本发明公开实施例的第一方面,提供一种防止汽车冲压件车架号刻印面硌伤的方法,所述防止汽车冲压件车架号刻印面硌伤的方法包括:

通过在冲压模具上改造安装间歇式切粉吹除装置进行间歇式切粉吹除操作,将车架号刻印面的散布切粉吹除,使板材搬送和加工中不受追加吹气设备的因素干扰,持续进行板材的生产。

优选地,所述防止汽车冲压件车架号刻印面硌伤的方法具体包括:

步骤一,模具的制作;

步骤二,压力机测试;

步骤三,将测试完成的压力机里的压缩空气输入到制作的模具内部;

步骤四,间断性使压缩空气释放,将车架号刻印面的散布切粉吹除。

所述步骤一具体包括:

S101,模具的制作:

(1.1)制作连接压缩空气的气路管;

(1.2)制作喷射压缩空气的出气口;

(1.3)制作出气口支架,所述支架用于固定出气口方向;

(1.4)调整需要固定支架的位置,对模具下型打孔,所述孔用于固定支架;

(1.5)将压缩空气的出气口固定在支架上;

(1.6)制作压缩空气与气路管接口;

(1.7)调试喷射方向覆盖车架号刻印面的面积。

所述步骤二具体包括:

(2.1)测试压力机台车的出气电磁阀;

(2.2)将电磁阀连接模具到气路管;

(2.3)设置压力机上滑块角度测量出气时的位置;

(2.4)压缩空气与模具连接后测量出气压力;

(2.5)带件调试出气时机和出气压力;

(2.6)点检压缩空气出气口和出气口支架是否牢固;

(2.7)确认新增加的支架和出气口是否与机械手搬送板材的正常轨迹干涉;

(2.8)联动调试多枚确认。

优选地,所述步骤三将测试完成的压力机里的压缩空气输入到制作的模具内部前,需制作的模具先与压力机台车上的电磁阀进行连接。

所述步骤四中,压力机上滑块从顶端至低端滑动中,所述间歇式切粉吹除装置的第一电磁阀210度开始供气,275度关闭;

第二电磁阀0度开始供气,160度关闭。

根据本发明公开实施例的第二方面,提供一种间歇式切粉吹除装置,所述间歇式切粉吹除装置包括:

第一自动化气路,板材抓取后开启,板材投入前关闭,用于吹扫下型表面残留的加工切屑;

第二自动化气路,板材加工后开启,板材抓取前关闭;用于吹扫车架号刻印面表面残留的加工切屑;

第一电磁阀,与第一自动化气路连通,用于控制210度开始供气,275度关闭;

第二电磁阀,与第二自动化气路连通,用于控制0度开始供气,160度关闭。

优选的,所述间歇式切粉吹除装置还包括:

控制端,与第一自动化气路、第二自动化气路、第一电磁阀、第二电磁阀连接,用于控制第一自动化气路、第二自动化气路、第一电磁阀、第二电磁阀的工作程序;

压力机上滑块下降角度检测传感器,与控制端连接,用于检测压力机上滑块下降角度,并将检测的信息发送控制端。

所述第一自动化气路敞开吹扫角度320°,关闭角度20°;

所述第二自动化气路利用抓取前间歇进行切粉吹除,敞开吹扫角度185°,关闭角度220°。

根据本发明公开实施例的第三方面,提供一种防止汽车冲压件车架号刻印面硌伤的冲压模具,所述防止汽车冲压件车架号刻印面硌伤的冲压模具,搭载所述间歇式切粉吹除装置,并实施所述防止汽车冲压件车架号刻印面硌伤的方法。

本发明公开的实施例提供的技术方案可以包括以下有益效果:

本发明在冲压模具上改造安装间歇式切粉吹除装置,利用冲压机床的自动化气路进行设置,解决切粉硌伤问题。

具体地,本发明利用设备机床的自动化气路设置进行间歇式切粉吹除操作,既避免了因为切粉散布造成的板材硌伤,又能确保生产时板材搬送和加工不受追加吹气设备的因素干扰,还防止了普通吹气设备在整个工作循环中持续吹气,吹到其他无用部位造成的二次污染。

结合实验或试验数据和现有技术对比得到的效果和优点:

当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

以1000枚/回为计量标准,对照几种清除方式的效果如下:

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

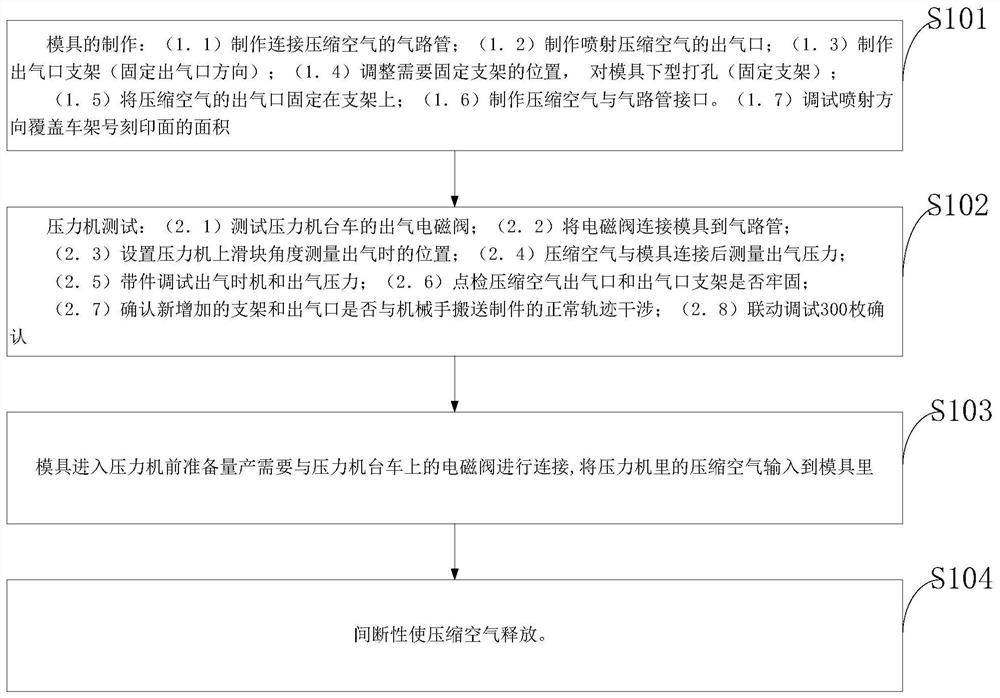

图1是本发明实施例提供的防止汽车冲压件车架号刻印面硌伤的方法流程图。

图2是本发明实施例提供的制作的模具示意图。图2中,7、间歇式切粉吹除装置;8、自动化气路铺设空间;9、设备连接头。

图3是本发明实施例提供的模具进入压力机前准备量产需要与压力机台车上的电磁阀进行连接准备要压力机里的压缩空气输入到模具里效果图。

图4是本发明实施例提供的间断性使压缩空气释放,以及机械配合效果图,图4中,灰色部分代表压缩空气工作位置,白色代表压缩空气关闭位置。

图5是本发明实施例提供的第一电磁阀供气位置效果图,图5中,深黑色为供气位置。

图6是本发明实施例提供的第二电磁阀供气位置效果图,图6中,深黑色为供气位置。

图7是本发明实施例提供的间歇式切粉吹除装置示意图。

图7中:1、第一自动化气路;2、第二自动化气路;3、第一电磁阀;4、第二电磁阀;5、控制端;6、压力机上滑块下降角度检测传感器。

图8为间歇式切粉吹除装置工作原理效果图。其中,图8(a)板材投入前第一自动化气路吹除原理效果图。图8(b)板材投入后第一自动化气路关闭原理效果图。图8(c)制件投入前第二自动化气路吹除原理效果图。图8(d)制件取走后第二自动化气路关闭原理效果图。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

因每台压力机上配备了标准压缩空气压强是(0.5兆帕)计划在生产过程中同时使用压缩空气对车架号刻印面进行喷射,把散落在车架号刻印面的铁质粉末清除掉。来迎接下一张板材的制作。需要从压力机配备的压缩空气引入到模具里以点对面的形式对刻印面进行清除粉末处理。因为0.5兆帕的气压会直接影响板材的搬送过程和铁质粉末的2次掉落,所以理想目标是实行间断式喷射压缩空气,来清除粉末掉落导致的板材硌伤。其中,1Mpa等于10公斤压力换算到压力机压缩空气上约等于0.5Mpa等于5公斤压力。车架号刻印面的面积是4厘米*20厘米等于80平方厘米。

如图1所示,本发明公开实施例所提供的防止汽车冲压件车架号刻印面硌伤的方法包括:

S101,模具的制作:

(1.1)制作连接压缩空气的气路管;

(1.2)制作喷射压缩空气的出气口;

(1.3)制作出气口支架(固定出气口方向);

(1.4)调整需要固定支架的位置,对模具下型打孔(固定支架);

(1.5)将压缩空气的出气口固定在支架上;

(1.6)制作压缩空气与气路管接口。

(1.7)调试喷射方向覆盖车架号刻印面的面积。制作的模具如图2所示(弯管处,压缩空气的出气口方向为压缩空气喷射方向,喷射区域为车架号刻印位置,其中,图2中,7为间歇式切粉吹除装置;8为自动化气路铺设空间;9为设备连接头)。

S102,压力机测试:

(2.1)测试压力机台车的出气电磁阀;

(2.2)将电磁阀连接模具到气路管;

(2.3)设置压力机上滑块角度测量出气时的位置;

(2.4)压缩空气与模具连接后测量出气压力;

(2.5)带件调试出气时机和出气压力;

(2.6)点检压缩空气出气口和出气口支架是否牢固;

(2.7)确认新增加的支架和出气口是否与机械手搬送板材的正常轨迹干涉;

(2.8)联动调试300枚确认。

S103,模具进入压力机前准备量产需要与压力机台车上的电磁阀进行连接,将压力机里的压缩空气输入到模具里。如图3。

S104,间断性使压缩空气释放。如图4所示(灰色部分代表压缩空气工作位置,白色代表压缩空气关闭位置)。

步骤S104中,压力机上滑块从顶端至低端是按照角度图顺时针方向显示上滑块的工作行程。

第一电磁阀3实现210度开始供气,275度关闭,如图5所示(深黑色为供气位置)。

第二电磁阀4实现0度开始供气,160度关闭,如图6所示(深黑色为供气位置)。

如图7所示,本发明提供一种间歇式切粉吹除装置,所述间歇式切粉吹除装置包括:

第一自动化气路1,板材抓取后开启,板材投入前关闭,用于吹扫下型表面残留的加工切屑;

第二自动化气路2,板材加工后开启,板材抓取前关闭;用于吹扫车架号刻印面表面残留的加工切屑;

第一电磁阀3,与第一自动化气路连1通,用于控制210度开始供气,275度关闭;

第二电磁阀4,与第二自动化气路2连通,用于控制0度开始供气,160度关闭。

控制端5,与第一自动化气路1、第二自动化气路2、第一电磁阀3、第二电磁阀4连接,用于控制第一自动化气路1、第二自动化气路2、第一电磁阀3、第二电磁阀4的工作程序;

压力机上滑块下降角度检测传感器6,与控制端5连接,用于检测压力机上滑块下降角度,并将检测的信息发送控制端5。

所述第一自动化气路1敞开吹扫角度320°,关闭角度20°;

所述第二自动化气路2利用抓取前间歇进行切粉吹除,敞开吹扫角度185°,关闭角度220°。

图8为间歇式切粉吹除装置工作原理。其中,图8(a)板材投入前第一自动化气路1吹除原理效果图。制件抓取后开启,板材投入前关闭;用于吹扫下型块表面残留的加工切屑;吹扫角敞开吹扫角度210°-275°,关闭角度275°

图8(b)板材投入后第一自动化气路1关闭原理效果图。利用投料前间歇进行切粉吹除,避免板材投入时,因喷射气流造成投入不良和二次污染。

图8(c)制件投入前第二自动化气路2吹除原理效果图。制件加工后开启,制件抓取前关闭;用于吹除制件表面残留的加工切屑;吹扫角敞开吹扫角度0°-160°,关闭角度160°。

图8(d)制件取走后第二自动化气路2关闭原理效果图。利用抓取前间歇进行切粉吹除,避免制件抓取时,因喷射气流造成的抓取不良和二次污染。

下面结合积极效果对本发明的技术方案作进一步描述。

本发明利用设备机床的自动化气路设置进行间歇式切粉吹除操作的优点包括:本发明避免了因为切粉散布造成的板材硌伤。确保了生产时板材搬送和加工不受追加吹气设备的因素干扰。防止了普通吹气设备在整个工作循环中持续吹气,吹到其他无用部位造成的二次污染。

本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本申请旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围应由所附的权利要求来限制。

- 防止汽车冲压件车架号刻印面硌伤的方法、吹除装置、模具

- 一种防止汽车冲压件车架号刻印面硌伤的吹除装置、模具