催化剂体系、电极以及燃料电池或电解器

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及一种催化剂体系,该催化剂体系包括金属氧化物载体和金属氧化物催化剂材料。本发明进一步涉及一种电极,该电极包括催化剂体系。本发明进一步涉及一种燃料电池或电解器,该燃料电池或电解器包括至少一个此类电极以及高分子电解质膜。

背景技术

20多年以来,领先的汽车制造商一直致力于用含氢燃料电池作为能量载体。在整个产业链中,从原料的生产到回收,尽管采用燃料电池以及利用可再生资源制氢在效率上明显低于普通电池动力汽车的效率,但是燃料电池在“CO

因此,焦点在于提高燃料电池的效率。对于高分子电解质膜燃料电池,在工作温度窗口为T=80℃-90℃时,燃料电池具有约为90-95%的基于热力学的理论效率。然而,从技术上讲,在最佳情况下,当前达到的效率也仅有50-60%。其主要原因之一是在用铂催化剂进行氧还原反应时,过电压太高。迄今为止,铂被认为是用于在燃料电池中还原氧的最佳催化剂,但由于其价格过高,所以应该避免使用或至少在使用时要非常节制。

基于氧化物的化合物例如为另一类催化剂。US 2015/0 368 817A1公开了一种用于电解器的阳极侧的催化剂体系,该催化剂体系包括支架和布置在该支架上的多个催化剂颗粒。载体包括多个金属氧化物颗粒或掺杂的金属氧化物颗粒。催化剂颗粒基于贵金属铱、氧化铱、钌、氧化钌、铂或铂黑,并且因此其相当昂贵。载体的颗粒(包括催化剂颗粒)分散于粘合剂中。

DE 10 2008 036 849 A1公开了一种用于燃料电池的双极板单元,该双极板单元包括基体、设置在阳极侧上的涂层和设置在阴极侧上的涂层,其中涂层具有不同的组成。阴极侧上的涂层包括金属氧化物,特别是呈掺杂氟的氧化锡形式。

几乎所有的氧化或部分氧化的催化剂体系,特别是对于燃料电池或电解器而言,都对水解具有很高的敏感性,这导致电池操作中的催化能力下降。

发明内容

本发明的目标是提供一种用于改进的氧还原的催化剂体系,特别是在燃料电池或电解器中使用,该催化剂体系不使用贵金属或仅使用少量的贵金属。本发明的进一步目标是提供电极、燃料电池和包括这样的催化剂体系的电解器,其中后者的效率会提高。

该目标通过催化剂体系来实现,其中该催化剂体系包括

-电导率λ

-电导率λ

其中催化剂材料具有第二晶格结构,该第二晶格结构包括第二氧晶格格位和第二金属晶格格位,其中第二氧晶格格位上的催化剂材料掺有氟和来自包含氮、碳、硼的组的至少一种元素,并且任选地另外掺有氢,

其中金属氧化物载体和催化剂材料的组成不同,并且

其中金属氧化物载体和催化剂材料的称为pzzp值(pzzp=零zeta电位点)的近表面pH值不同,并且催化剂材料和金属氧化物载体形成至少两相的分散复合氧化物。

这种催化剂体系的优点在于其离子导电性和电子电导率得到显著改善,对氧和羟基具有优异的吸附和解吸能力,并且对水解的敏感性降低,因此长期稳定性高。

特别地,金属氧化物载体具有第一晶格结构,该第一晶格结构包括第一氧晶格格位和第一金属晶格格位,其中第一氧晶格格位上的金属氧化物载体优选掺有来自包含氮、碳和硼的组的至少一种元素。任选地,氢也可用作掺杂元素。掺杂元素这里取代第一氧晶格格位上的氧。掺杂优选地以基于金属氧化物载体中非金属元素的至多0.06的摩尔分数存在。

根据本发明的催化剂材料具有第二晶格结构,该第二晶格结构包括第二氧晶格格位和第二金属晶格格位,其中第二氧晶格格位上的催化剂材料掺有氟和来自包含氮、碳和硼的组的至少一种元素。任选地,氢也可用作掺杂元素。掺杂元素取代第二氧晶格格位上的氧。掺杂优选地以基于金属氧化物载体中非金属元素的至多0.1的摩尔分数存在。

在催化剂体系的优选实施例中,金属氧化物载体和催化剂材料的表面能不同,其中至少两相的分散复合氧化物的第一相具有比至少另一个相的另一个表面疏水性更大的表面。特别地,第一相的疏水性更大的表面的表面能为<30Nm/mm

有针对性地调整所述表面的能态,显著提高了催化剂体系的电子转移能力。有可能可靠地设置三相反应区,并且进一步有一种可能性,即氧优先吸附在疏水性较大的表面上,而在疏水性较小的表面上比水更多地解吸,这被称为“溢出”机制。

金属氧化物载体和催化剂材料的亲水表面到疏水表面的特定调整通过含氟气体(诸如四氟化碳CF

之后在200℃-400℃的温度范围内进行温度处理,以实现催化剂体系表面的热力学稳定和调节。

催化剂材料可在金属氧化物载体中固有地分散或相干地分散和/或沉积在金属氧化物载体的表面上。

根据本发明的催化剂体系无需使用贵重金属。因此,本发明在价格方面令人关注,并且在节约成本方面具有巨大潜力,尤其是在汽车行业。

通过掺氟来稳定金属氧化物载体和氧化催化剂材料。特别地,基于氧含量,氟在催化剂体系中的比例为最高2mol%。氟均匀分布于氧化物晶格中,并且增加了催化剂体系的金属氧化物载体和催化剂材料的长期化学稳定性与电导性。

特别地,用于形成金属氧化物载体的第一金属元素包括来自由锡、钽、铌、钛、铪和锆组成的组的至少两种金属。特别地,第一金属元素以组合方式使用,其电化学价不同。特别地,第一金属元素包括锡,还包括来自由钽、铌、钛、铪和锆组成的组的至少一种金属。特别优选地是第一金属元素锡和钽的组合或锡和铌的组合。通过1.1mol%氧化钽Ta

氧化催化剂材料优选具有结构,该结构包括粒径在1至50nm的范围内的氧化物晶粒。氧化催化剂材料的至少一种第二金属元素优选由来自由钽、铌、锆、铪、铁、钨和钼组成的组的至少一种非贵金属形成。特别地,至少两种第二金属元素以组合方式使用。特别地,第二金属元素具有不同的电化学价,诸如(Ta,Fe)

金属氧化物载体优选地在第一金属晶格格位上掺有来自包含铱和钌的组的至少一种元素,第一金属元素排列在第一金属晶格格位上。在这种情况下,选择化合价与第一金属元素的化合价不同的掺杂元素。掺杂元素优选安置在第一金属晶格格位上,取代第一金属元素。掺杂优选地以金属氧化物载体中第一金属元素的至多0.1的摩尔分数存在。

在优选实施例中,金属氧化物载体和催化剂材料的称为pzzp值(pzzp=零zeta电位点)的近表面pH值不同。设置为在表面上酸性更强的催化剂的优点在于,根据质量作用定律,氧还原更容易向产物(水)的方向推移。

催化剂材料具有第二晶格结构,该第二晶格结构包括第二氧晶格格位和第二金属晶格格位,其中第二金属晶格格位上的催化剂材料优选掺有来自由钛、锆、铪、钒、铌、钽、铁、钨、钼、铱、铑、钌和铂组成的组的至少一种元素。特别优选地使用铱来调整电导率,使其作为混合氧化物相的稳定发生器。在这种情况下,选择与至少一种第二金属元素不同的掺杂元素。掺杂元素优选安置在第二金属晶格格位上,取代第二金属元素。掺杂优选地以至少一种第二金属元素的至多0.1的摩尔分数存在。

这里特别优选的催化剂体系基于:

α-氧化锡-氧化钽相/钽锡矿相SnTa

α-氧化锡-氧化铌相/斜铋钯矿相SnNb

α-氧化锡-氧化钽相/β-氧化钽-氧化锡相

α-氧化锡-氧化铌相/β-氧化铌-氧化锡相

在前两种情况下,高导电性的α-氧化锡相用作金属氧化物载体,而钽锡矿相或斜铋钯矿相形成催化剂材料。在后两种情况下,α-氧化锡相再次作为金属氧化物载体存在,而β相形成催化剂材料。

铂可另外以基于涂布面积的至多0.1mg/cm

该目标还通过一种电极实现,该电极包括根据本发明的催化剂体系。相比于从上述现有技术中已知的氧化物化合物,这种类型的电极在700至800mV的电池电压范围内所能达到的电流密度要高出5至8倍。特别地,该电极被设计为阴极。

该电极还优选地包括至少一种离聚物和至少一种粘合剂。该至少一种粘合剂优选包括至少一种氟化烃和/或至少一种多聚糖。特别地,多糖由羧甲基纤维素和/或黄原胶和/或藻朊酸盐和/或琼脂和/或另一种耐酸的多糖组成。

该电极优选具有在0.5至20μm的范围内的涂层厚度。在进一步的有利发展中,将铂以至多0.2mg/cm

该目标还通过燃料电池或电解器实现,其经设计包括至少一个根据本发明的电极和至少一种高分子电解质膜。特别地,燃料电池为氢氧燃料电池。

特别地,电极形成电池的阴极。电极优选布置在双极板的阴极侧上,其中气体扩散层可布置在电极与双极板的金属载板之间。

高分子电解质膜和电极的离聚物由相同的材料形成。这显著改进了氧离子至高分子电解质膜的运输,该氧离子形成于设计为阴极的电极的表面,即阴极表面上,并且因此显著提高了燃料电池或电解器的效率。

附图说明

图1至图6和表2旨在以示例性的方式说明本发明。

在附图中:

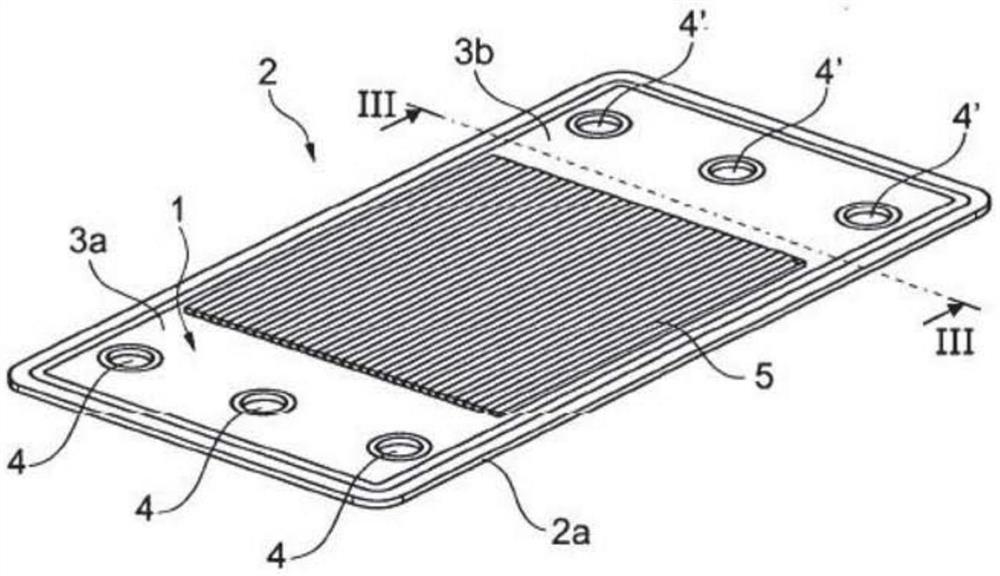

图1示出了具有电极的双极板,该电极包含催化剂体系;

图2示意性地示出了包括多个燃料电池的燃料电池系统;

图3示出了穿过根据图1的布置的截面III-III;

图4示出了穿过两个双极板和根据图2布置在其间的高分子电解质膜的截面;

图5示出了超过1200℃时Ta

图6示出了在1500℃下Ta

具体实施方式

图1示出了在具有载板2a的双极板2上的电极1。电极1包含催化剂体系体系9(参见图3)并且形成阴极。电极1具有在1至2μm的范围内的涂层厚度,并且除催化剂体系9之外,还包括离聚物和呈琼脂形式的结合剂。双极板2具有带有开口4的流入区3a和带有另外开口4'的出口区3b,该流入区和出口区用于向燃料电池供应工艺气体以及从燃料电池中移除反应产物。双极板2还在各侧上具有气体分布结构5,该气体分布结构经设置用于与高分子电解质膜7(参见附图2)接触。

图2示意性地示出了包括多个燃料电池10的燃料电池系统100。每个燃料电池10包括高分子电解质膜7,该高分子电解质膜与双极板2、2'的两侧相邻。图1中相同的附图标记表示相同的元件。

图3示出了穿过根据图1的双极板2的截面III-III。图1中相同的附图标记表示相同的元件。可以看出,载板2a在此由不锈钢形成,该载板可构成为一体或多件式地构成。气体扩散层6布置在载板2a与包含催化剂体系9的电极1之间。同样可见,提供了载板2a的另外的阳极侧涂层8。其优选为根据DE 10 2016 202 372A1设计的涂层8。另外的气体扩散层6'位于涂层8与载板2a之间。气体扩散层6、6’经设计为导电的。

图4示出了穿过两个双极板2、2'和根据图2布置在其间的高分子电解质膜7的截面,两个双极板与高分子电解质膜一起构成燃料电池10。图1和图3中相同的附图标记表示相同的元件。由此可见,双极板2的作为阴极的电极1和双极板2'的作为阳极的涂层8布置成邻近高分子电解质膜7。还可看到气体扩散层6、6'。

在下文中,采用Ta

图5示出了在温度T为1200℃以上时催化剂体系Ta

在1500℃下,两种氧化物在各自的混合相中的活性图谱如图6所示(J.Am.Ceram.Soc.,95[12],4004-4007,(2012))。稳定的钽锡矿相SnTa

电导率随着溶液浓度的增加而稳步提高,直到达到前述的相界,然后再次下降。当超出根据图6中所示相图的溶解限度时,由处于平衡状态的SnO

具有高度导电性的二氧化锡相Sn

然而,氧化物中第一金属元素和第二金属元素的化学活性在两相区中保持不变,因为对应的电学性质和化学物理性质保持不变。对于催化,金属氧化物载体的三相界长度以及表面能态可通过数量和尺寸比来确立。由于两相,即金属氧化物载体和催化剂材料,存在于彼此不同的晶体结构中,因此该两相固有地相互溶解,也就是说,催化剂材料作为固有溶解的分散体存在于金属氧化物载体中。

通过环盘电极(RDE)研究,发现富钽β相和钽锡矿相SnTa

在下一步中,从两种物质的混合物中消除了各个相。如上所述,使用的金属氧化物载体为含有约1mol%Ta

下方的表1示出了这种类型的催化剂体系的结果。这些结果借助于由两个端板、两个石墨板、由石墨制成的两个双极板2、2'、两个气体扩散层6、6'、根据本发明的电极1(阴极侧)、标准的Pt/C催化剂(阳极侧)和由Nation制成的高分子电解质膜7组成的单个电池来确定。工艺气体(在此为空气和氢气)在阴极侧上和在阳极侧上被不同程度的湿化。

电极1具有30mm x 30mm的电极面积。电池在T=85℃,p=2.5巴下工作。氢气侧使用的设置为λ=1.5,空气侧使用的设置为λ=2。参考湿化温度T

电极1的制备后涂层厚度在1至5μm的范围内。

表1

根据表1,根据本发明的催化剂体系的电流密度比实验中的高5至8倍,在该实验中,各个氧化相沉积在碳底物上。表1中的结果显著地示出有可能生产无铂或铂显著减少且无碳的电极,其拥有与传统的“碳载铂”体系同样良好的活性。

三相界(TPB)长度、纳米分散沉淀的电催化活性钽锡矿相(=催化剂材料)以及微观结构中各个晶粒的大小都可以通过Sn-Ta-O体系的沉淀条件进行优化。以这种方式,也可优化催化剂体系对氧还原的电解活性。

氧化锡(其中氧化钽的溶解达到最大的极限溶解度(大约为1.1mol%))的导电性很大程度上取决于烧结温度。关键是要确保粉末上方的氧分压始终足够高,以构建完全氧化的化合物。另外,电池工作和失去活性期间的后氧化可以被预期。目前还不清楚在所选择的氧化测试条件下,钽锡矿相或富钽β相是否真正产生。根据测试结果,并不能决定催化剂体系的有效性。

此外,烧结温度必须设置得足够高,后期才不会出现晶粒聚集,并且另一方面,即使在较低温度下使用,催化剂体系也可以足够稳定。如果α相和β相中的互溶度发生显著变化,这种风险就会存在。这就是为什么要以如下方式选择温度程序:初始烧结是在达到T=900℃的更高温度下进行,并且在冷却程序中晶粒尽可能地适应电池工作时的条件。因此,优选在冷却程序中设置T=250℃、为期60分钟的保持相。

下面给出根据本发明的催化剂体系的实施例。为此,将粉末通过氮处理和/或碳处理(特别是使用C

表2:D

相对于NHE,利用RDE在2400rpm以及在600mV下测得的I(A/cm

x=0至0.3

y=0至0.2

w=0.01至0.1

在小电池中对样品进行实际测量之前,应对它们分别进行CV应力测试,即相对于NHE在-100mV至2000mV之间反复暴露。一方面,通过这些“快速检查”,可以可靠地确定其氢敏感性和抗氧化性。结果表明,未经CF

此外,就纳米分散的铂颗粒的进一步沉积如何影响催化剂体系的电催化有效性进行了研究。借助于溅射工艺,根据表2,将铂沉积在4号催化剂体系的表面上,其面积范围为<0.1mg/cm

总体上,可以这样说,根据表2,在无铂和有铂两种情况下,在根据本发明的催化剂体系的实施例中均发现氧还原活性出奇地高。利用极端负载的电化学研究,其中pH=3且T=85℃下的硫酸溶液中的电容电压(CV)测量值达到2000mV NHE的阳极电位,也有可能在30倍的重复循环中呈现出高氧化稳定性。甚至可以看出,即使高达3000mV NHE,特别是在富含钽锡矿的相或β相中,样品也表现出非常良好的耐钝化和耐溶解性。然而,另外加载铂的样品(见表1和表2)随着循环次数的变化而朝着较低的比电流方向变化。

使用相同类型的含铌锡基复合氧化物,也能得到类似的结果。氧化铌在氧化锡中的溶解度略高于在氧化钽中的溶解度。氧化铌的极限溶解度为2.5at.%。通过氧化铌,形成了类似于钽锡矿相的稳定定比相SnNb

根据本发明的催化剂体系在未来燃料电池中的使用,为其在经济性、长期稳定性和增加催化活性方面都带来了相当大的优势。

关于催化剂体系的活性和电导率,催化剂体系的温度处理在若干方面对期望的结果有很大影响。另一方面,考虑到950℃以上的烧结温度下化合物的分解压力,金属氧化物载体(例如定比氧化锡)的密度借助于温度处理进行设置。另一方面,温度处理决定了分散体(即催化剂材料)的沉淀条件。例如,如果氧化物经过适当处理,纯Ta

附图标记说明

1、1'电极(阴极侧) 2、2'双极板 2a、2a'载板 3a流入区 3b出口区 4、4'开口 5气体分布结构 6、6'气体扩散层 7高分子电解质膜 8涂层(阳极侧) 9催化剂体系 10燃料电池 100燃料电池系统。

- 催化剂体系、电极以及燃料电池或电解器

- 用于燃料电池和/或电解器单元的电极支架装置