一种高强度汽车用钢板延迟开裂试验样板弯曲装置

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及一种高强度汽车用钢板延迟开裂试验样板弯曲装置,冶金物理试验设备技术领域。

背景技术

汽车轻量化要求车身中高强度钢占比逐渐增多,当钢板强度达到1000MPa时,钢板的氢致开裂敏感性显著增加。目前检测钢板延迟开裂国标方法尚未统一,测试方法主要方法包括恒应变试验、低应变速率试验、恒载荷试验等。其中恒应变试验测试方法主要涉及U弯断裂试验、三点弯曲试验等。这种测试方法均需对钢板进行一定的预变形,具体措施是,对对试样两端进行打孔,采用弯曲试验机对钢板进行处理,通过移动冲头将钢板进行一定弯曲,弯曲后可将试样取出,将螺杆从2个孔中穿过,然后旋紧螺栓,旋紧过程中,此时试样会有一定的回弹。弯曲后的试样放在含有氢的环境中,一段时间观察试样表面裂纹出现情况。由于高强钢强度比较高,对高强钢进行顶压时强度较大,可能对高强钢或高强钢涂层板表面造成轻微的损伤,弯曲后的试样在固定过程中会有一定的回弹,这在一定程度上都可能会影响高强钢板延迟开裂试验结果的准确性。为此,需研究开发一种高强度汽车用钢板延迟开裂试验样板弯曲装置,实现高强度钢板试样弯曲能够精准达到预定目标值,提高试验精度,降低试验费用。

发明内容

本发明的目的是开发一种高强度汽车用钢板延迟开裂试验样板弯曲装置,实现高强度汽车钢板试样弯曲能够精准达到预定目标值,提高试验精度,降低试验费用。

本发明的技术方案是:

一种高强度汽车用钢板延迟开裂试验样板弯曲装置,包括台钳、弯曲卡具、调整夹板,所述台钳包括固定钳口、活动钳口、钳口台肩、台钳手柄、钳口固定架、钳口螺丝,所述活动钳口在台钳手柄转动推动下,可与固定钳口相对移动,在固定钳口、活动钳口相对的工作面上半部,设置有直角形的钳口台肩,在钳口台肩的侧面上,设置有两个螺纹孔,所述钳口固定架包括架板Ⅰ、架板Ⅱ、固定板、连接板,所述架板Ⅰ、架板Ⅱ、固定板、连接板为四边形钢板,连接板与固定板呈直角向一侧弯曲,架板Ⅰ、架板Ⅱ与连接板的两个侧边向上呈直角弯曲,架板Ⅰ上设置有小轴转孔,架板Ⅱ上设置有大轴转孔,所述小轴转孔和大轴转孔的中心线共线,所述固定板上设置有两个钳口固定孔,两个钳口固定孔的位置与钳口台肩的侧面的两个螺纹孔位置相匹配,通过钳口螺丝穿过固定孔与钳口台肩的侧面的两个螺纹孔装配,两个钳口固定架装配固定在固定钳口和活动钳口的钳口台肩。

所述弯曲卡具包括套筒、上夹块、转轴座、下夹块、转轴、夹紧螺杆、压板、套筒固定螺钉,所述套筒为一侧面有缺口,截面为四边形的筒状结构构件,在缺口两侧各设置有两个套筒固定孔,在缺口相对一侧,设置有夹紧螺孔,所述上夹块和下夹块为形状相同的六面体,所述下夹块上设置有四个夹块固定螺孔,夹块固定螺孔的位置、规格与套筒固定孔的位置、规格相匹配,所述转轴座为六面体,中间设置有轴孔,所述上夹块固定连接在转轴座上,转轴座的一个侧面与上夹块的侧面在一个平面上,转轴为圆柱轴,一端设置有直径小于转轴的小轴,另一端设置有四方块状的轴堵,所述转轴的直径与轴孔和大轴转孔的内径相匹配,小轴的直径与小轴转孔的内径相匹配,所述夹紧螺杆为端部设置有通孔的螺杆,螺杆顶端固定连接有圆盘状的压板,所述下夹块装配在套筒内,通过套筒固定螺钉与夹块固定螺孔的、套筒固定孔装配,将下夹块固定装配在套筒上,所述上夹块装配在套筒内,夹紧螺杆与装配夹紧螺孔装配,压板通过夹紧螺杆的转动可以推动上夹块向下夹块移动,所述转轴穿过大轴转孔装配在轴孔内,小轴装配在小轴转孔内,所述弯曲卡具设置两套,分别通过转轴装配在台钳两侧的钳口固定架上。

所述调整夹板包括夹板、夹板台、调整螺杆、夹板卡子、夹板卡孔、调整螺孔、样品卡孔,所述夹板为圆环段,所述夹板台为六面体状构件,夹板台垂直固定连接在夹板一侧端面上,夹板台中心设置有调整螺孔,所述夹板卡孔、样品卡孔为长条状孔,夹板卡孔在夹板圆弧两侧沿圆弧周长方向设置,样品卡孔沿圆弧半径方向设置,所述夹板卡子为长条状凸起,夹板卡子的形状与夹板卡孔形状相匹配,夹板卡子有两个,夹板卡子的位置与夹板卡孔的位置相匹配,所述调整螺杆为端部设置有通孔的螺杆,与调整螺孔装配,所述所述调整夹板有两套,每套调整夹板上的夹板卡子装配在另一套调整夹板上的夹板卡孔内。

所述上夹块与下夹块的厚度和比套筒的内腔厚度小8-10毫米。

所述夹板的外圆半径为230-250毫米,夹板圆环宽度为28-32毫米,外圆圆弧周长为200-250毫米。

所述下夹块的厚度比大轴转孔的中心线到连接板上表面的距离大2-3毫米。

所述每一侧夹板卡孔有4-8个,等距设置在夹板圆弧边缘内侧。

所述样品卡孔有4-8个,等距设置在夹板圆弧边缘之间。

本发明有益之处在于:本发明装置简单,操作方便,能够实现高强度汽车钢板延迟开裂试验样板精准达到弯曲预定目标值,提高试验精度,降低试验费用。

附图说明

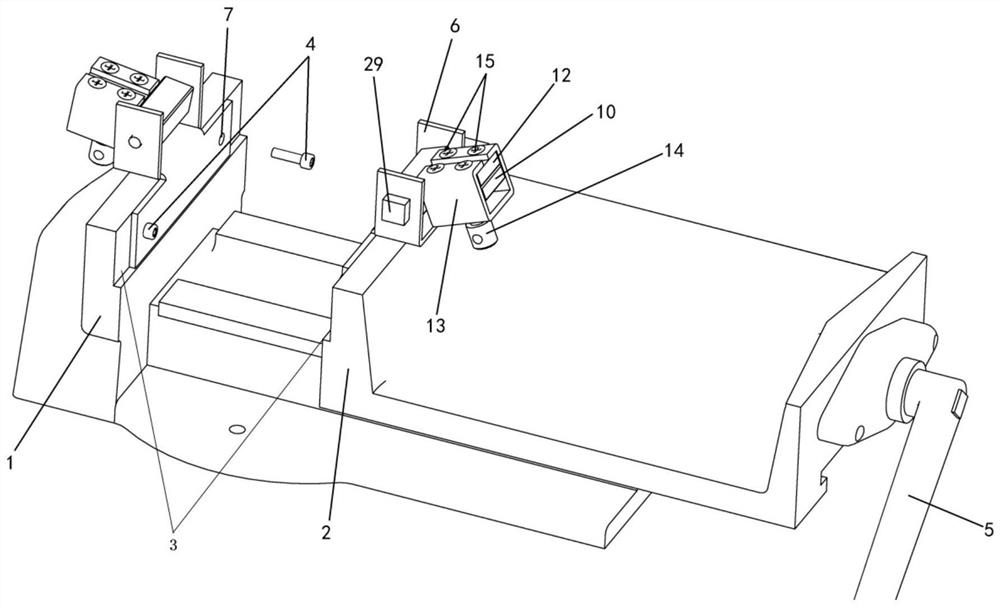

图1为本发明装置示意图;

图2为本发明装置钳口固定架示意图;

图3为本发明装置弯曲卡具与钳口固定架装配示意图;

图4为本发明装置套筒示意图;

图5为本发明装置下夹块示意图;

图6为本发明装置上夹块和转轴座示意图;

图7为本发明装置夹紧螺杆和压板示意图;

图8为本发明装置套筒、下夹块、夹紧螺杆装配示意图;

图9为本发明装置转轴示意图;

图10为本发明装置钳口固定架、上夹块和转轴座装配剖视图;

图11为本发明装置调整夹板示意图;

图12为试验样板、样品卡子、应变片示意图;

图13为本发明装置准备实施状态示意图;

图14为本发明装置采用台钳实施试样弯曲状态示意图;

图15为本发明装置采用台钳实施试样弯曲时安装调整夹板状态示意图;

图16为本发明装置采用调整夹板实施试样弯曲精调时状态示意图;

图17为本发明装置采用调整夹板实施试样弯曲达到预定目标值时状态示意图;

图中标记如下:固定钳口1 、活动钳口2 、钳口台肩3 、钳口螺丝4 、台钳手柄5、钳口固定架6、钳口固定孔7、小轴转孔8、大轴转孔9、上夹块10、轴孔11、下夹块12、套筒13、夹紧螺杆14、套筒固定螺钉15、夹块固定螺孔16、套筒固定孔17、夹紧螺孔18、压板19、调整夹板20、调整螺杆21、夹板卡子22、夹板卡孔23、调整螺孔24、样品卡孔25、扳手26、试验样板27、样品卡子28、转轴29、应变片30、应变仪31、电脑32、架板Ⅰ33、架板Ⅱ34、固定板35、转轴座36、小轴37、轴堵38、夹板台39、夹板40、连接板41。

具体实施例和方式

以下结合附图,通过实例对本发明作进一步说明。

如附图所示,一种高强度汽车用钢板延迟开裂试验样板弯曲装置,包括台钳、弯曲卡具、调整夹板20,所述台钳包括固定钳口1 、活动钳口2、钳口台肩3 、台钳手柄5、钳口固定架6、钳口螺丝4,所述活动钳口2在台钳手柄5转动推动下,可与固定钳口1相对移动,在固定钳口1 、活动钳口2相对的工作面上半部,设置有直角形的钳口台肩3,在钳口台肩3的侧面上,设置有两个螺纹孔,所述钳口固定架6包括架板Ⅰ33、架板Ⅱ34、固定板35、连接板41,所述架板Ⅰ33、架板Ⅱ34、固定板35、连接板41为四边形钢板,连接板41与固定板35呈直角向一侧弯曲,架板Ⅰ33、架板Ⅱ34与连接板41的两个侧边向上呈直角弯曲,架板Ⅰ33上设置有小轴转孔8,架板Ⅱ34上设置有大轴转孔9,所述小轴转孔8和大轴转孔9的中心线共线,所述固定板35上设置有两个钳口固定孔7,两个钳口固定孔7的位置与钳口台肩3的侧面的两个螺纹孔位置相匹配,通过钳口螺丝4穿过固定孔7与钳口台肩3的侧面的两个螺纹孔装配,两个钳口固定架6装配固定在固定钳口1和活动钳口2的钳口台肩3。

所述弯曲卡具包括套筒13、上夹块10、转轴座36、下夹块12、转轴29、夹紧螺杆14、压板19、套筒固定螺钉15,所述套筒13为一侧面有缺口,截面为四边形的筒状结构构件,在缺口两侧各设置有两个套筒固定孔17,在缺口相对一侧,设置有夹紧螺孔18,所述上夹块10和下夹块12为形状相同的六面体,所述下夹块12上设置有四个夹块固定螺孔16,夹块固定螺孔16的位置、规格与套筒固定孔17的位置、规格相匹配,所述转轴座36为六面体,中间设置有轴孔11,所述上夹块10固定连接在转轴座36上,转轴座36的一个侧面与上夹块10的侧面在一个平面上,转轴29为圆柱轴,一端设置有直径小于转轴29的小轴37,另一端设置有四方块状的轴堵38,所述转轴29的直径与轴孔11和大轴转孔9的内径相匹配,小轴37的直径与小轴转孔8的内径相匹配,所述夹紧螺杆14为端部设置有通孔的螺杆,螺杆顶端固定连接有圆盘状的压板19,所述下夹块12装配在套筒13内,通过套筒固定螺钉15与夹块固定螺孔16的、套筒固定孔17装配,将下夹块12固定装配在套筒13上,所述上夹块10装配在套筒13内,夹紧螺杆14与装配夹紧螺孔18装配,压板19通过夹紧螺杆14的转动可以推动上夹块10向下夹块12移动,所述转轴29穿过大轴转孔9装配在轴孔11内,小轴37装配在小轴转孔8内,所述弯曲卡具设置两套,分别通过转轴29装配在台钳两侧的钳口固定架6上。

所述调整夹板20包括夹板40、夹板台39、调整螺杆21、夹板卡子22、夹板卡孔23、调整螺孔24、样品卡孔25,所述夹板40为圆环段,所述夹板台39为六面体状构件,夹板台39垂直固定连接在夹板40一侧端面上,夹板台39中心设置有调整螺孔24,所述夹板卡孔23、样品卡孔25为长条状孔,夹板卡孔23在夹板40圆弧两侧沿圆弧周长方向设置,样品卡孔25沿圆弧半径方向设置,所述夹板卡子22为长条状凸起,夹板卡子22的形状与夹板卡孔23形状相匹配,夹板卡子22有两个,夹板卡子22的位置与夹板卡孔23的位置相匹配,所述调整螺杆21为端部设置有通孔的螺杆,与调整螺孔24装配,所述所述调整夹板20有两套,每套调整夹板20上的夹板卡子22装配在另一套调整夹板20上的夹板卡孔23内。

所述上夹块10与下夹块12的厚度和比套筒13的内腔厚度小18毫米。所述夹板40的外圆半径为240毫米,夹板40圆环宽度为30毫米,外圆圆弧周长为240毫米。

所述下夹块12的厚度比大轴转孔9的中心线到连接板41上表面的距离大6毫米。所述每一侧夹板卡孔23有6个,等距设置在夹板40圆弧边缘内侧。所述样品卡孔25有6个,等距设置在夹板40圆弧边缘之间。

实施例:

以新淬火的T1500HS钢板为例,对所取钢板制作高强度汽车用钢板延迟开裂试验样板弯曲时,制作步骤为:

1、加工制作试验样板27:将钢板切割外形尺寸为230×30mm,距离一端60mm处,两侧分别外延出一对8*5mm的卡子28,公差±1mm。在试验样板27中间部位安装应变片30,连接并调试好应变仪31和电脑32准备开始试验。

2、安装台钳、弯曲卡具:转动台钳手柄5,使台钳张开250mm以上,通过钳口螺丝4穿过固定孔7与钳口台肩3的侧面的两个螺纹孔装配,两个钳口固定架6装配固定在固定钳口1和活动钳口2的钳口台肩3上。将两套弯曲卡具分别通过转轴29装配在台钳两侧的钳口固定架6上。

3、安装试验样板27:转动两侧夹紧螺杆14,将上夹块10和下夹块12之间的间隙调整到略大于试验样板27的厚度。将试验样板27一端插入固定钳口1一侧的上夹块10和下夹块12之间,试验样板27顶端接触上夹块12根部,试验样板27另一端对准活动钳口2一侧的上夹块10和下夹块12之间,转动台钳手柄5,使试验样板27另一端插入活动钳口2一侧的上夹块10和下夹块12之间,如图6。继续转动台钳手柄5,直到试验样板27两端分别接触到两侧上夹块10根部,用扳手26转动夹紧螺杆14加紧试验样板27。

4、样板弯曲:

转动台钳手柄5使台钳夹紧,此时由于试验样板27和两侧转轴29之间存在一个落差,加紧时产生一个向上的力矩,迫使试验样板27向上弯曲,同时观察应变仪31变形量读数,当变形量接近试验要求时,停止操作。

取两块调整夹板20,其中一块调整夹板20根部的样品卡孔23对准样品卡子28,另一块调整夹板20安装调整螺杆21后安装到已经弯曲的试验样板27另一侧,夹板卡子28对准对面距离试验样板27最近的夹板卡孔23,两块调整夹板20紧贴试验样板27两侧装配安装。转动调整螺杆21,直到调整螺杆21顶端顶住试验样板27表面。此时将两侧调整夹板20的夹板卡子22卡住夹板卡孔23,确认两侧调整夹板20锁死后,用扳手26松开两侧加紧螺丝14,把安装好调整夹板20的试验样板27整体取下来。

手持试验样板27,用扳手26转动调整螺杆21,使试验样板27继续弯曲,并观察电脑32变形量读数,直到变形量达到试验要求。

取下应变片,将制作完成的试验样板27进行延迟开裂试验。

本装置结构简单,操作方便,能够实现高强度汽车钢板延迟开裂试验样板精准达到弯曲预定目标值,提高试验精度,降低试验费用。

- 一种高强度汽车用钢板延迟开裂试验样板弯曲装置

- 一种高强度汽车用钢板延迟开裂试验样板弯曲装置