一种二硫化钼涂层的制备方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于新型润滑防护涂料生产加工技术领域,具体涉及一种二硫化钼涂层的制备方法。

背景技术

二硫化钼广泛应用于金属零件涂层中,具有优良的润滑、耐磨和防腐蚀性能。然而二硫化钼一般为粉末状且粒径较小,这种细微粉末在与涂料中其他成分混合时容易出现团聚现象,即多个二硫化钼颗粒团聚在一起,这种团聚现象肉眼很难察觉而且无法通过传统搅拌方式来克服,且团聚现象会导致二硫化钼分布不均匀影响涂层的机械防护性能。

发明内容

本发明的目的是提供一种二硫化钼涂层的制备方法,能够提高二硫化钼在涂层中的均匀性,提高涂层的机械防护性能。

本发明采取的技术方案具体如下:

一种二硫化钼涂层的制备方法,包括如下步骤:

制备二硫化钼涂料,按重量份将5份二硫化钼粉末加入到50-60份溶剂中并采用超声混合搅拌设备使二硫化钼粉末均匀分散至溶剂内得到悬浊液A,其中二硫化钼粉末粒径小于3μm;

将悬浊液A与35-40份粘接剂混合搅拌均匀得到混合液A,通过反应釜将混合液A加热至55-60℃,同时对于反应釜进行抽真空,使其中的溶剂挥发并通过抽真空管路排出,此时得到混合液B,将混合液B与80份稀释剂和8-12份固化剂混合并搅拌均匀得到二硫化钼涂料;

喷涂,将工件表面清洗干净并晾干,将二硫化钼涂料均匀喷涂在工件表面,喷涂剂量为15-30g/㎡,自然晾干后进行二次喷涂,二次喷涂剂量为25-30g/㎡,自然晾干后得到二硫化钼涂层。

所述溶剂为丙酮,所述粘接剂为环氧树脂,所述固化剂为聚酰胺,所述稀释剂为二甲苯、醋酸丁酯、醋酸异戊酯、乙二醇乙醚醋酸酯中的一种或几种的混合物。

所述丙酮为53份,环氧树脂为41份,聚酰胺为10份。

所述二硫化钼与溶剂混合时,将二硫化钼分为若干份,逐份将二硫化钼添加到溶剂中,每加入一次二硫化钼粉末后先超声分散一段时间,再进行下一次添加,直至全部二硫化钼粉末与溶剂混合。

所述超声混合搅拌设备包括环形搅拌桶,环形搅拌桶的中心设有立柱,立柱上方转动设置有一回转臂,立柱上设有用于驱动回转臂转动的电机,回转臂两端分别设有一超声分散单元,所述超声分散单元包括上端敞口下端封闭的筒形容器,筒形容器的侧壁设有能够将筒形容器内腔与环形搅拌桶内腔连通或隔离的活动门,活动门沿筒形容器周向活动设置,筒形容器内设有与回转臂固接的超声换能器;筒形容器上方设有下料管,下料管通过回转接头与环形搅拌桶上方设置的料斗底部出料口连通;下料管下端设有定量放料机构;二硫化钼与溶剂混合的具体方法为:将二硫化钼粉末投入料斗内,将容器注入环形搅拌桶内,开启超声混合搅拌设备使回转臂开始转动,控制活动门闭合,使筒形容器与环境搅拌桶隔离,并控制定量放料机构将一定两的二硫化钼粉末投入筒形容器内,开启超声换能器使二硫化钼粉末充分分散在筒形容器内的溶剂中,分散一段时间后控制活动门开启,使筒形容器与环形搅拌桶连通,随着回转臂的转动筒形容器内的液体逐渐散溢到环形搅拌桶内,待二硫化钼分散在整个环形搅拌桶内以后再次控制活动门闭合并重复上述投料过程,直至所有二硫化钼粉末分赛在溶剂内。

所述活动门通过支架和管轴与回转臂转动连接,所述超声换能器与回转臂固接并从管轴中心孔延伸至筒形容器内;所述管轴、回转臂和立柱之间设有离合机构,离合机构被装配为具有以下两工位:工位一,管轴能够随着回转臂的转动而产生自转,此时管轴能够驱动活动门闭合或开启;以及工位二,管轴与回转臂相对固定,此时活动门能够保持开启或闭合状态。

所述离合机构包括与管轴固接的第一齿轮,与回转臂转动连接的第二齿轮、第三齿轮和第四齿轮,第一齿轮与第二齿轮啮合,第三齿轮与第二齿轮同轴设置,第三齿轮与第四齿轮啮合,所述立柱上设有一伸缩杆,伸缩杆通过滑键与立柱构成周向固定、轴向滑动连接,伸缩杆与立柱上设置的气缸连接,伸缩杆上设有第五齿轮和第六齿轮,其中第五齿轮与伸缩杆固接,第六齿轮通过轴承与伸缩杆构成周向转动、轴向固定连接,且第六齿轮通过滑键与回转臂构成周向固定、轴向滑动连接;伸缩杆沿轴向滑动时能够使第五齿轮和第六齿轮与第四齿轮交替啮合;当第五齿轮与第四齿轮啮合时离合机构处于所述工位一,当第六齿轮与第四齿轮啮合时离合机构处于所述工位二。

所述定量放料机构包括竖直设置的管状过渡仓,管状过渡仓的上下两端敞口设置,管状过渡仓与回转臂固接,还包括管轴上设置的第一挡料板和第二挡料板,第一挡料板和第二挡料板分别位于管状过渡仓的上下两端,第一挡料板上设有第一通孔,第二挡料板上设有第二通孔,沿竖直方向看,第一通孔和第二通孔间隔一定角度设置,所述下料管位于第一挡料板上方并沿竖直方向与管状过渡仓正对设置;当活动门处于闭合状态时,第二通孔与管状过渡仓下端正对,第一通孔与管状过渡仓上端错开,且当活动门处于开启状态时,第二通孔与管状过渡仓下端错开,第一通孔与管状过渡仓上端正对。

述超声分散单元为两组且分置于回转臂的两端。

所述环形搅拌桶的侧壁上设有液位计。

本发明取得的技术效果为:本发明采用分批次超声分散的方式将二硫化钼与溶剂混合,溶剂具有较好的浸润性且粘度较低,更有利于二硫化钼的充分分散,然后将粘接剂与二硫化钼悬浊液混合并搅拌均匀,再通过加热将溶剂蒸发,此时二硫化钼得以充分分散在粘接剂中,后续加入稀释剂和固化剂并再次进行搅拌,使二硫化钼进一步分散,整个过程避免了二硫化钼细微粉末的团聚现象,提高了涂料的机械防护性能。

附图说明

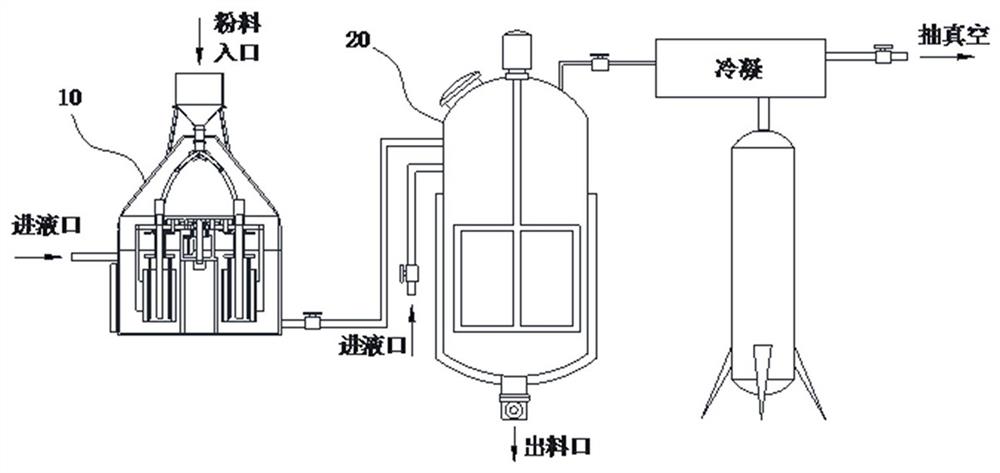

图1是本发明的实施例所提供的二硫化钼涂料生产系统的原理图;

图2是本发明的实施例所提供的超声混合搅拌设备的剖视图;

图3是图2的I局部放大视图;

图4是本发明的实施例所提供的超声混合搅拌设备的立体结构示意图;

图5是本发明的实施例所提供的超声分散单元的装配结构示意图;

图6是本发明的实施例所提供的离合机构的立体结构示意图;

图7是本发明的实施例所提供的定量放料机构和筒形容器的剖视图;

图8是本发明的实施例所提供的定量放料机构其中一个工位的立体结构示意图;

图9是本发明的实施例所提供的定量放料机构另一工位的立体结构示意图。

具体实施方式

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

实施例1

一种二硫化钼涂层的制备方法,包括如下步骤:

制备二硫化钼涂料,按重量份将5份二硫化钼粉末加入到50-60份溶剂中并采用超声混合搅拌设备10使二硫化钼粉末均匀分散至溶剂内得到悬浊液A,其中二硫化钼粉末粒径小于3μm;

将悬浊液A与35-40份粘接剂混合搅拌均匀得到混合液A,通过反应釜20将混合液A加热至55-60℃,同时对于反应釜20进行抽真空,使其中的溶剂挥发并通过抽真空管路排出,此时得到混合液B,将混合液B与80份稀释剂和8-12份固化剂混合并搅拌均匀得到二硫化钼涂料;

上述步骤均在图1所示二硫化钼涂料生产系统中进行;

喷涂,将工件表面清洗干净并晾干,将二硫化钼涂料均匀喷涂在工件表面,喷涂剂量为15-30g/㎡,自然晾干后进行二次喷涂,二次喷涂剂量为25-30g/㎡,自然晾干后得到二硫化钼涂层。

所述溶剂为丙酮,所述粘接剂为环氧树脂,所述固化剂为聚酰胺,所述稀释剂为二甲苯、醋酸丁酯、醋酸异戊酯、乙二醇乙醚醋酸酯中的一种或几种的混合物。

所述丙酮为53份,环氧树脂为41份,聚酰胺为10份。

所述二硫化钼与溶剂混合时,将二硫化钼分为若干份,逐份将二硫化钼添加到溶剂中,每加入一次二硫化钼粉末后先超声分散一段时间,再进行下一次添加,直至全部二硫化钼粉末与溶剂混合。

本发明采用分批次超声分散的方式将二硫化钼与溶剂混合,溶剂具有较好的浸润性且粘度较低,更有利于二硫化钼的充分分散,然后将粘接剂与二硫化钼悬浊液混合并搅拌均匀,再通过加热将溶剂蒸发,此时二硫化钼得以充分分散在粘接剂中,后续加入稀释剂和固化剂并再次进行搅拌,使二硫化钼进一步分散,整个过程避免了二硫化钼细微粉末的团聚现象,提高了涂料的机械防护性能。

实施例2

如图2-9所示,本发明还提供了一种超声混合搅拌设备10,包括环形搅拌桶11,环形搅拌桶11的中心设有立柱12,立柱12上方转动设置有一回转臂13,立柱12上设有用于驱动回转臂13转动的电机120,回转臂13两端分别设有一超声分散单元,所述超声分散单元包括上端敞口下端封闭的筒形容器14,筒形容器14的侧壁设有能够将筒形容器14内腔与环形搅拌桶11内腔连通或隔离的活动门141,活动门141沿筒形容器14周向活动设置,筒形容器14内设有与回转臂13固接的超声换能器15;筒形容器14上方设有下料管162,下料管162通过回转接头161与环形搅拌桶11上方设置的料斗16底部出料口连通;下料管162下端设有定量放料机构;二硫化钼与溶剂混合的具体方法为:将二硫化钼粉末投入料斗16内,将容器注入环形搅拌桶11内,开启超声混合搅拌设备10使回转臂13开始转动,控制活动门141闭合,使筒形容器14与环境搅拌桶隔离,并控制定量放料机构将一定两的二硫化钼粉末投入筒形容器14内,开启超声换能器15使二硫化钼粉末充分分散在筒形容器14内的溶剂中,分散一段时间后控制活动门141开启,使筒形容器14与环形搅拌桶11连通,随着回转臂13的转动筒形容器14内的液体逐渐散溢到环形搅拌桶11内,待二硫化钼分散在整个环形搅拌桶11内以后再次控制活动门141闭合并重复上述投料过程,直至所有二硫化钼粉末分赛在溶剂内。超声波分散技术是将超声振动转化为机械振动并将其传导至溶液内,利用超声振动使粉末充分分散的工艺,但这种技术的局限性在于无法适应规模化生产,因为现有技术中的超声分散设备功率有限,且振动在传播过程中存在损耗,当在一个较大容器中实施超声振动时,远离振源的区域很难得到充分分散,即使是将振源在容器中不停移动也依然存在问题,因为液体在容器内处于不断流动的状态,虽然振源在不断运动,但部分液体可能因为流动而始终逃逸在有效振动区域以外,这就导致溶液混合不均或混合时间较长,无法适应规模化生产需求。本发明的超声混合搅拌设备10能够将二硫化钼粉末事先约束在一个较小的容器内,在该容器内超声振动能够充分传播,进而使二硫化钼粉末得到充分分散,二硫化钼粉末分散后再将其释放到较大容器中,重复多次上述操作能够保证所有二硫化钼粉末都能够得到有效分散。

进一步的,如图7所示,所述活动门141通过支架和管轴131与回转臂13转动连接,所述超声换能器15与回转臂13固接并从管轴131中心孔延伸至筒形容器14内;所述管轴131、回转臂13和立柱12之间设有离合机构,离合机构被装配为具有以下两工位:工位一,管轴131能够随着回转臂13的转动而产生自转,此时管轴131能够驱动活动门141闭合或开启;以及工位二,管轴131与回转臂13相对固定,此时活动门141能够保持开启或闭合状态。本发明设置的离合机构能够将回转臂13的转动转化为活动门141的自转并能够使活动门141保持在开启或闭合工位,简化了设备结构,降低了设备能耗。

优选的,如图3、4、5、6所示,所述离合机构包括与管轴131固接的第一齿轮132,与回转臂13转动连接的第二齿轮133、第三齿轮134和第四齿轮135,第一齿轮132与第二齿轮133啮合,第三齿轮134与第二齿轮133同轴设置,第三齿轮134与第四齿轮135啮合,所述立柱12上设有一伸缩杆121,伸缩杆121通过滑键与立柱12构成周向固定、轴向滑动连接,伸缩杆121与立柱12上设置的气缸124连接,伸缩杆121上设有第五齿轮122和第六齿轮123,其中第五齿轮122与伸缩杆121固接,第六齿轮123通过轴承与伸缩杆121构成周向转动、轴向固定连接,且第六齿轮123通过滑键与回转臂13构成周向固定、轴向滑动连接;伸缩杆121沿轴向滑动时能够使第五齿轮122和第六齿轮123与第四齿轮135交替啮合;当第五齿轮122与第四齿轮135啮合时离合机构处于所述工位一,当第六齿轮123与第四齿轮135啮合时离合机构处于所述工位二。

优选的,如图7、8、9所示,所述定量放料机构包括竖直设置的管状过渡仓163,管状过渡仓163的上下两端敞口设置,管状过渡仓163与回转臂13固接,还包括管轴131上设置的第一挡料板164和第二挡料板165,第一挡料板164和第二挡料板165分别位于管状过渡仓163的上下两端,第一挡料板164上设有第一通孔1641,第二挡料板165上设有第二通孔1651,沿竖直方向看,第一通孔1641和第二通孔1651间隔一定角度设置,所述下料管162位于第一挡料板164上方并沿竖直方向与管状过渡仓163正对设置;当活动门141处于闭合状态时,第二通孔1651与管状过渡仓163下端正对,第一通孔1641与管状过渡仓163上端错开,且当活动门141处于开启状态时,第二通孔1651与管状过渡仓163下端错开,第一通孔1641与管状过渡仓163上端正对。本实施例中第一通孔1641和第二通孔1651各设有两个且间隔180°设置,活动门141也对称设置两个,这样能够使活动门141在开启状态下筒形容器14内的液体迅速散溢到环形搅拌筒内。

优选的,所述超声分散单元为两组且分置于回转臂13的两端,一方面提高分散效率,另一方面能够确保设备平衡运转。

进一步的,所述环形搅拌桶11的侧壁上设有液位计111。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

- 一种二硫化钼涂层的制备方法

- 一种铁掺杂二硫化钼涂层材料及其制备方法和应用