全自动化竹木数控锯

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及竹木筷、竹签、棉签、水果签、牙签、香棒等各种小型竹木棒生产中切割技术领域,特别是一种全自动化竹木数控锯。

背景技术

目前,小型竹木棒生产中切割技术设备种类繁多,从待加工竹木半成品通过切割、再由人工操作装料完成其过程,特别是涉及到生产产品原料长度100毫米以下,须人工先进行皮筋捆扎后才可通过切割,再由人工操作取消皮筋后进行装料,其过程非常复杂,花费大量劳力,材料消耗大。利用全自动化竹木数控锯实现了由待加工竹木半成品切割、装料的过程全自动。

发明内容

本发明目的在于克服上述不足,提供一种适用于全自动化竹木数控锯,具有产品原料长度均匀,操作简便,生产快,成本低,成品率高,从待加工竹木半成品经夹具装置、移动装置、切割吸尘装置、转换斗装置的过程实现了全自动。

本发明解决第一技术问题:所述夹具装置,在固定于机架上的上下导轨,切割锯片均过夹具座横向的L型两边边上;可以根据生产需求调节,夹具装置和若干个与夹具装置纵向的锯片槽;其包括上料夹及出料护板、夹具座、夹具压块、气动推板、上下固定板。上料夹,在停止工作时,夹具压块的圆形内凹槽通过气动上料夹、且小于其凹槽,与能达到夹具座底上凹槽内的固定块;出料护板,锯片切割后,产品原料之间产生间隔距离,用气动护板与其区分出来,气缸连接且护板;设置有小于锯槽与其中间相对应的护板运动槽。夹具座,L型顶端连接固定于上固定板,L型底部连接固定于下固定板;横向的L型内角等于或大于50度、夹具座L型底边末端是凸槽(凸槽内设置凹槽,小于L型底上凹槽),夹具座L型底上设于凹槽且小于末端凸槽、夹具座L型边上设于长方孔与底上凹槽相连,且与夹具座L型底边末端凸槽大小一致。夹具压块,夹具压块是与夹具座L型内角大于或等于50度半圆形及一端是半圆形以下直块模具凹槽板(凹槽板大于夹具座底边末端凸槽,其中半圆形设置凹槽、且大于夹具压块板厚度)相对应,半圆形外上方中间连接于安装在上固定板气缸;半圆形另一端通过方孔连接直线导轨模具板块(直线导轨由两根光轴连接固定于上下固定板内、在夹具座背面;安装两个直线轴承模具板块、模具板块一端通过夹具座上方孔连接半圆一端压块,且小于气动推板凹槽)、且小于气动推板的凹槽内。气动推板,气缸安装下固定板上,两根光轴背后;气缸连接板块通过两根光轴中间,夹具座上方孔的凹凸槽板(凹凸槽板小于夹具座上方孔,凹槽大于两个直线轴承模具板块和压块;下凸槽板,小于夹具座底上凹槽)。上下固定板,上固定板上的一边连接开口相式轴承、一边气缸,上固定板下连接固定两根光轴、夹具座顶端;下固定板上连接固定气动推板、两根光轴、夹具座底面,且不能超过夹具座底边末端凸槽;下固定板下连接开口相式轴承;通过上下固定板连接开口相式轴承、在固定于机架上的上下导轨来调节固定夹具。特别说明本发明解决第一技术核心要求:夹具装置通过其它方式能达到本夹具工作中夹具座、夹具压块组成形状(属于本行业创新不规则图形形状;由夹具座横向的L型内角等于或大于50度、与半圆形直线模具凹槽板、或以锯片槽为中心两边半圆形直线模具凹槽板组成的不规则椭圆形,其中有个由夹具座横向的L底边末端与半圆形直线模具凹槽板结合所形成的角)、根据凹凸槽组合方式进行模型相互改变,数量变化;气动推板、形状、根据凹凸槽组合方式进行模型相互改变,数量变化均在本范围内。主要能实现上料、切割、配合气动转换斗转换装料的过程全自动,必不可少的重要夹具装置。

本发明解决第二技术问题:转换斗装置,安装在移动装置上的转换斗装置, 在切割装置切割第三段位置上、气动转换斗在第一段夹具座相对位置来回运动;通过气动方式在内置双轴心直线导轨固定架来回、与夹具座吻合、并能达到转换产品原料的斗,并在其斗上设置一个置换斗;转换斗装置包括气动固定架、转换斗、置换斗。转换斗,转换斗斗底固定于气动内置双轴心直线导轨固定架上,其斗底斜上板(小于夹具座两边气动出料护板;斜上板下端设置凹槽口与凹槽口内凸槽,凹槽口且大于夹具座底边末端凸槽,凹槽口内凸槽小于夹具座底边末端凸槽内凹槽),在其斗底上稍低于夹具座底上、其斗底大于夹具座底形状吻合;在其斗底上设置气动凹槽隔板(气缸连接凹槽板,凹槽板大于夹具装置中气动推板)为转换斗进料口,气动凹槽隔板的凹槽内设置气动隔板(气缸安装于转换斗外面,通过连接板块连接的固定板、且小于夹具装置气动推板凹槽;在转换斗中气动隔板两边设置护板,分别连接转换斗两边护板,末端连接转换斗出口的护板);两边大于夹具座两边气动出料护板;其斗底斜上板上端有护板,护板相应一端转换斗出口的护板,且两块护板上端设置凹槽,构成转换斗出口。置换斗,调换并具有稳定在转换斗出口上功能,经过转换斗不断向上输送产品原料,直至达到斗内数量要求,再通过对其斗底活动板控制的置换斗;置换斗,其斗四周大于转换斗出口, 与转换斗出口的护板相对两周边上吻合处下20毫米开方孔、方孔大于转换斗出口凹槽;斗底是一条在两边方孔内活动板,小于转换斗出口凹槽,一边为活动板斜口;放置方法,置换斗底一边转换斗出口上,置换斗底另一边放置在气动内置双轴心直线导轨固定架上。特别说明本发明解决第二技术核心要求:转换斗装置,气动固定架、转换斗、置换斗、形状、根据凹凸槽组合方式进行模型相互改变,数量变化圴在本范围内;主要通过配合夹具装置产品原料转换功能,从而实现了切割技术自动装料的过程。

上述全自动化竹木数控锯,与所有竹木用品加工切割设备技术相比,具有产品原料长度均匀,操作简便,生产快,成本低,成品率高。特别是涉及到生产产品原料长度100毫米以下,从待加工竹木半成品经夹具装置、移动装置、切割吸尘装置、转换斗装置的过程实现了全自动。

附图说明

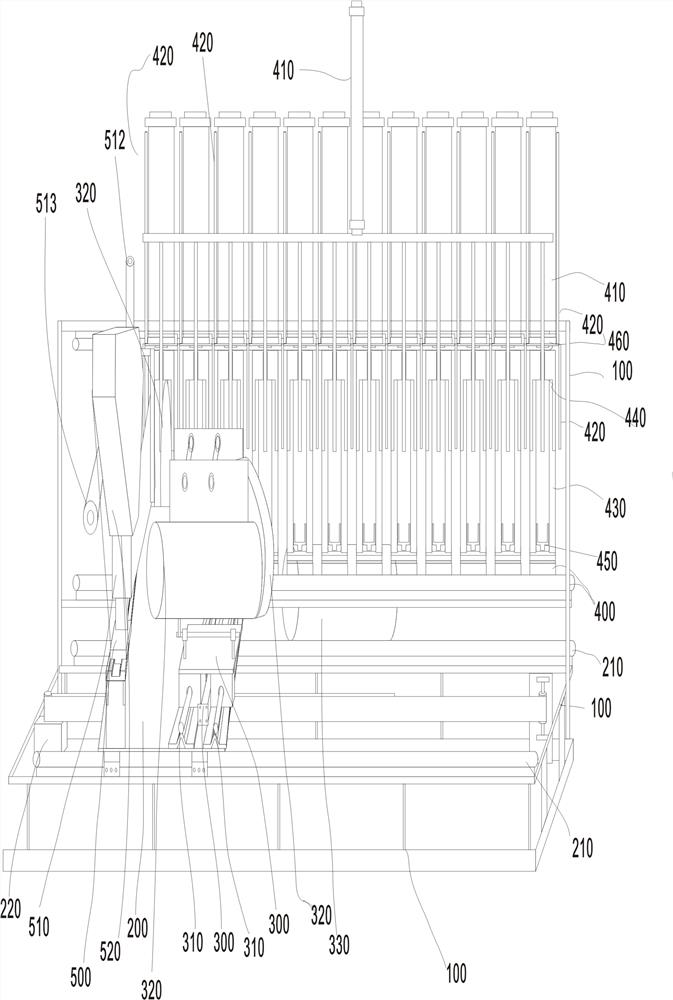

图1为本发明—实施例全自动化竹木数控锯的结构示意图。

图2为图1本发明—实施例夹具装置中夹具座、夹具压块、气动推板、上下固定板的结构示意图。

图3为图1本发明—实施例转换斗装置中气动转换斗、置换斗内部的结构示意图。

具体实施方式

为使本发明的上述目的、特征和优点更加明显易懂,下面结合附图本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

需要说明的是,元件组成名称及诠释和部件,连接、连接于固定、设置、设于都是在物体居中点。如图所示中当两个部件结合在一起均为第一部件如图所示例:气动切割(如图1所示300),气动转换斗(如图1所示500)。

全自动化竹木数控锯元件安装组成名称及诠释: 机架成L型(如图1所示100)及机架(如图1所示100)上安装要求,移动装置(如图1所示200),机架L型底上横向机架(如图1所示100)两边分别安装固定中平行直线导轨(如图1所示210),通过两边平行直线导轨(如图1所示210)上的轴承连接的固定板(如图1所示200);在固定板(如图1所示200)下安装固定块连接皮带,通过电机(如图1所示220)带动下,使固定板(如图1所示200)在两边平行直线导轨(如图1所示210)上来回运行。切割吸尘装置,切割装置(如图1所示320),气动切割装置板(如图1所示300)中两边安装轴承,两边轴承装置板(如图1所示300)纵向中间一端连接气缸(如图1所示300)、在移动装置固定板(如图1所示200)上设置平行直线导轨(如图1所示310)、平行直线导轨(如图1所示310)中间固定气缸(如图1所示300),方向为机架L型(如图1所示100)、夹具座(如图1所示430)纵向对面;切割装置板(如图1所示320)安装横向设置的转轴,转轴上一端设有一个锯片(如图1所示320)且有护板盖(如图1所示320)、转轴上另一端设有皮带轮,通过转轴皮带轮上皮带(有护板盖)(如图1所示320)在其背后连接电机座(如图1所示320);锯片下设置密封下斜斗,切割后粉尘通过下斜斗进入到机架上吸尘器管道(如图1所示330)。转换斗装置(如图1所示500),安装在移动装置(如图1所示200)上的转换斗装置,在切割装置(如图1所示320)切割第三段位置上、气动转换斗(如图1所示500)在第一段夹具座(如图1所示430)相对位置来回运动;通过气动方式在内置双轴心直线导轨固定架(如图1所示500)来回、与夹具座(如图1所示430)吻合、并能达到转换产品原料的斗(如图1所示510),并在其斗上设置一个置换斗(如图1所示520);转换斗装置包括气动固定架(如图1所示500)、转换斗(如图1所示510)、置换斗(如图1所示520);转换斗(如图1所示510),转换斗(如图1所示510)斗底固定于气动内置双轴心直线导轨固定架(如图1所示500)上,其斗底斜上板[(如图3所示511)小于夹具座(如图1所示430)两边气动出料护板(如图1所示420);斜上板下端设置凹槽口与凹槽口内凸槽,凹槽口且大于夹具座底边末端凸槽,凹槽口内凸槽小于夹具座(如图1所示430)底边末端凸槽内凹槽],在其斗底上稍低于夹具座(如图1所示430)底上、其斗底大于夹具座(如图1所示430)底形状吻合;在其斗底上设置气动凹槽隔板[(如图3所示512)气缸连接凹槽板(如图3所示512),凹槽板大于夹具装置中气动推板(如图1所示450)]为转换斗(如图1所示510)进料口,气动凹槽隔板(如图3所示512)的凹槽内设置气动隔板[(如图3所示513)气缸安装于转换斗(如图1所示510)外面,通过连接板块(如图3所示513)连接的固定板(如图3所示513)、且小于夹具装置气动推板凹槽(如图1所示450);在转换斗(如图1所示510)中气动隔板两边设置护板(如图3所示515),分别连接转换斗两边护板(如图3所示514),末端连接转换斗出口的护板(如图3所示516)];两边大于夹具座(如图1所示430)两边气动出料护板(如图1所示420);其斗底斜上板(如图3所示511)上端有护板(如图3所示516),护板(如图3所示516)相应一端转换斗出口的护板(如图3所示516),且两块护板(如图3所示516)上端设置凹槽,构成转换斗(如图1所示510)出口;置换斗(如图1所示520),调换并具有稳定在转换斗(如图1所示510)出口上功能,经过转换斗(如图1所示510)不断向上输送产品原料,直至达到斗内数量要求,再通过对其斗底活动板(如图3所示521)控制的置换斗(如图1所示520);置换斗(如图1所示520),其斗四周大于转换斗(如图1所示510)出口, 与转换斗(如图1所示510)出口的护板(如图3所示516)相对两周边上吻合处下20毫米开方孔、方孔大于转换斗(如图1所示510)出口凹槽;斗底是一条在两边方孔内活动板(如图3所示521),小于转换斗(如图1所示510)出口凹槽,一边为活动板斜口(如图3所示521);放置方法,置换斗(如图1所示520)底一边转换斗(如图1所示510)出口上,置换斗(如图1所示520)底另一边放置在气动内置双轴心直线导轨固定架(如图1所示500)上。夹具装置,在固定于机架上的上下导轨(如图1所示400),切割锯片(如图1所示320)均过夹具座横向的L型(如图1所示430)两边边上;可以根据生产需求调节,夹具装置和若干个与夹具装置相交的纵向的锯片槽;其包括上料夹(如图1所示410)及出料护板(如图1所示420)、夹具座(如图1所示430)、夹具压块(如图1所示440)、气动推板(如图1所示450)、上下固定板(如图1所示460);上料夹(如图1所示410),在停止工作时,夹具压块(如图1所示440)的圆形内凹槽通过气动上料夹(如图1所示410)、且小于其凹槽,与能达到夹具座(如图1所示430)底上凹槽内的固定块;出料护板(如图1所示420),锯片(如图1所示320)切割后,产品原料之间产生间隔距离,用气动护板(如图1所示420)与其区分出来,气缸(如图1所示420)连接且护板(如图1所示420);设置有小于锯槽与其中间相对应的护板运动槽(如图1所示420)。夹具座(如图1所示430),夹具座(如图2所示430)L型顶端连接固定于上固定板(如图2所示460),夹具座(如图1所示430)L型底部连接固定于下固定板(如图2所示460);夹具座(如图2所示430)横向的L型内角等于或大于50度、夹具座(如图1所示430)L型底边末端是凸槽[凸槽内设置凹槽,小于夹具座L型底上凹槽],夹具座L型底上设于凹槽且小于末端凸槽、夹具座(如图1所示430)L型上边设于长方孔与底上凹槽相连,且与夹具座(如图1所示430)L型底边末端凸槽大小一致。夹具压块(如图1、图2所示440),夹具压块(如图2所示440)是与夹具座(如图2所示430)L型内角大于或等于50度半圆形及一端是半圆形以下直块模具凹槽板[(如图2所示440)凹槽板大于夹具座(如图1所示430)底边末端凸槽,其中半圆形(如图1所示440)设置凹槽、且大于夹具压块板(如图1所示440)厚度]相对应,半圆形(如图2所示440)外上方中间连接于安装在上固定板气缸(如图2所示440);半圆形(如图2所示440)另一端通过方孔连接直线导轨模具板块【如图2所示440直线导轨由两根光轴(如图2所示440)连接固定于上下固定板(如图2所示460)内、在夹具座(如图2所示430)背面;安装两个直线轴承模具板块(如图2所示440)、模具板块(如图2所示440)一端通过夹具座(如图2所示430)方孔上连接半圆一端压块(如图2所示440),且小于气动推板(如图2所示450)的凹槽内】。气动推板(如图1、图2所示450),气缸(如图2所示450)安装下固定板(如图2所示460)上,两根光轴(如图2所示440)背后;气缸(如图2所示450)连接板块(如图2所示450)通过两根光轴(如图2所示440)中间,夹具座(如图1所示430)上方孔的凹凸槽板【(如图1所示450)凹凸槽板小于夹具座(如图1所示430)上方孔,凹槽大于两个直线轴承模具板块(如图2所示440)和压块(如图2所示440);下凸槽板夹具座(如图1所示450),小于夹具座(如图1所示430)底上凹槽)】。上下固定板(如图2所示460),上固定板(如图2所示460)上的一边连接开口相式轴承(如图2所示400)、一边气缸(如图2所示440),上固定板(如图2所示450)下连接固定两根光轴(如图2所示440)、夹具座(如图2所示430)顶端。下固定板(如图2所示450)上连接固定气动推板(如图2所示450)、两根光轴(如图2所示440)、夹具座(如图2所示430)底面,且不能超过夹具座(如图2所示430)底边末端凸槽;下固定板(如图2所示460)下连接开口相式轴承(如图2所示400);通过上下固定板(如图2所示460)连接开口相式轴承(如图2所示400)、在固定于机架上(如图1所示100)的上下导轨(如图1所示400)来调节固定夹具。

使用方法说明分为手动方式和自动方式。

全自动化竹木数控锯手动方式:设置产品原料长度及相应夹具装置、转换斗装置,启动待加工竹木半成品放入夹具座(如图1所示430)内,启动上料夹(如图1所示410),把待加工竹木半成品捆扎绳子取消,启动全部夹具压块(如图1所示440),后上料夹(如图1所示410)复位;启动移动装置(如图1所示200)及装置上切割(如图1所示320)吸尘(如图1所示330)装置,移动装置(如图1所示200)平头位置,启动切割装置气动(如图1所示300)推进平头位置切割,切割后,气动切割(如图1所示300)复位;启动移动装置(如图1所示200)到切割第一段位置,启动切割装置气动(如图1所示300)推切割,切割后,气动切割(如图1所示300)复位;启动移动装置到切割第二段位置,启动切割装置气动(如图1所示300)推切割,启动平头位置和第一段位置出料护板(如图1所示420);切割后,气动切割(如图1所示300)复位;启动移动(如图1所示200)装置到切割第三段位置,启动切割装置气动(如图1所示300)推切割,第二段位置出料护板(如图1所示420);切割后,气动切割(如图1所示300)复位。启动气动转换斗(如图1所示500)装置到第一段位置,第一段夹具压块(如图1所示440)复位,启动转换斗中气动凹槽隔板(如图3所示512)打开状态,同时启动转换斗气动凹槽隔板(如图3所示512)中气动隔板(如图3所示513),保证夹具座(如图1所示430)中产品原料平稳进入转换斗(如图1所示510),后启动夹具气动推板(如图1所示450)将产品原料运送到转换斗(如图1所示510)中,转换斗(如图1所示510)中气动凹槽隔板(如图3所示512)复位关闭状态,夹具气动推板(如图1所示450)、转换斗(如图1所示510)气动凹槽隔板(如图3所示512)中气动隔板(如图3所示513)、气动转换斗(如图1所示500)装置、平头位置出料护板(如图1所示420)同时复位;如此类推,切割最后一段,切割系统(如图1所示320)停止工作,移动装置(如图1所示200)继续工作二段,直至产品原料运送到转换斗(如图1所示510)中后,移动装置(如图1所示200)反回原位。最后,利用活动板(如图3所示521)控制的置换斗(如图1所示520)并替换置换斗(如图1所示520)。以上手动方式完成全自动化竹木数控锯切割、装料的过程。

为了更好实现全自动化竹木数控锯,具有产品原料长度均匀,操作简便,生产快,成本低,成品率高。采用先进PLC及显示屏控制和自动感应器,从待加工竹木半成品经夹具装置、移动装置、切割吸尘装置、转换斗装置的过程实现了全自动,对发明作出进一步说明。

全自动化竹木数控锯自动方式:设置产品原料长度及相应夹具装置、转换斗(如图1所示510)装置,启动待加工竹木半成品放入夹具座(如图1所示430)内,启动上料夹(如图1所示410),把待加工竹木半成品捆扎绳子取消;启动自动方式,全部夹具压块(如图1所示440),后上料夹(如图1所示410)复位;自动移动装置(如图1所示200)平头位置,启动切割(如图1所示320)装置气动(如图1所示300)推进平头位置切割,切割到位后,气动切割(如图1所示300)复位;气动切割(如图1所示300)复位到位后,移动装置(如图1所示200)到切割第一段位置,启动切割装置气动(如图1所示300)推切割,切割到位后,气动(如图1所示300)切割复位;启动移动装置到切割第二段位置,启动切割装置气动(如图1所示300)推切割,同时启动平头位置和第一段位置出料护板(如图1所示420),切割后,气动切割(如图1所示300)复位;气动切割(如图1所示300)复位到位后,启动移动装置(如图1所示200)到切割第三段位置,启动切割装置气动(如图1所示300)推切割,同时第二段位置出料护板(如图1所示420),切割到位后,气动切割(如图1所示300)复位。同时启动气动转换斗(如图1所示500)装置到第一段位置,第一段夹具压块复位,启动转换斗中气动凹槽隔板(如图3所示512)打开状态,同时启动转换斗气动凹槽隔板中气动隔板(如图3所示513),保证夹具座(如图1所示430)中产品原料平稳进入转换斗(如图1所示510),后启动夹具气动推板(如图1所示450)将产品原料运送到转换斗(如图3所示510)中,转换斗(如图1所示510)中气动凹槽隔板(如图3所示512)复位关闭状态,夹具气动推板(如图1所示450)、转换斗气动凹槽隔板(如图3所示512)中气动隔板(如图3所示513)、气动转换斗(如图1所示500)装置、平头位置出料护板(如图1所示420)同时复位;气动转换斗(如图1所示510)和气动切割(如图1所示300)复位到位后,移动装置(如图1所示200)到切割第四段位置,按第三工作如此进行完成切割、装料;气动转换斗(如图1所示500)和气动切割(如图1所示510)复位到位后,移动装置(如图1所示200)到切割第五段位置,如此类推,切割最后一段,切割系统(如图1所示320)自动停止工作,移动装置(如图1所示200)继续工作二段,直至产品原料运送到转换斗(如图1所示510)中后,移动装置(如图1所示200)自动反回原位。最后,利用活动板(如图3所示521)控制的置换斗(如图1所示520)并替换置换斗(如图1所示520)。以上自动方式完成全自动化竹木数控锯切割、装料的过程自动化。

本发明的优点:具有产品原料长度均匀,操作简便,生产快,成品率高,成本低,节省大量劳力。特别是涉及到生产产品原料长度100毫米以下,从待加工竹木半成品经切割、装料的过程实现了全自动。

以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能组合都进行描述,只要这些技术特征组合不存在矛盾,都认为本说明书范围。

以上所述实施例仅表达了本发明的实施方式,其描述极为具体和详细,但不能因此而理解为对发明专利范围限制。对于本领域技术人员,在不脱离本发明构思前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。

- 全自动化竹木数控锯

- 一种全竹板或竹木复合板的全自动锯、铣、封边生产线