一种漆包线及其生产辅料中硅含量的测定方法和应用

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于硅含量测定技术领域,具体涉及一种漆包线及其生产辅料中硅含量的测定方法和应用。

背景技术

漆包线行业处于电机电器、家电及电子信息、通讯等产业链的前端,是发展机械、电器及通讯等终端产品的基础材料。由于漆包线中的总硅含量影响下游制品的可靠性,尤其是较高的硅含量会使继电器触点失效。因此下游市场对漆包线的硅含量提出了严格的要求。

在继电器领域对漆包线的要求与日俱增的同时,漆包线生产商未能掌握相应的硅含量测试方法,使内部的评估受到极大限制。硅含量即包括无机硅含量又包括有机硅含量。漆包线是金属铜附着高分子绝缘材料的复合材料,目前无标准可依。漆包线的生产辅料种类多,材质复杂。GB/T 5121.23-2008适用范围是铜及铜合金,且样品处理过程需要用到大量的硫酸、硝酸,预处理过程产生的富氮富酸气体需要大量水稀释很不环保,且强酸属于管制化学品,采购成本较高,在测试过程中还需要制备梯度含量的硅标准溶液,整个预处理和实验过程操作步骤复杂且繁琐,对检验人员要求高。该方法不适用于漆包线及其生产辅料中硅含量测定。不能满足生产、经营和使用单位的需要。因此,有必要研发一种样本适用性高,操作简单,环保,检测成本低,尤其适用于硅含量≥0.3mg/kg的漆包线及其生产辅料中的测定方法,以适应现代化漆包线生产商对品质、性能和发展的迫切需求,有着及其重要的生产实际意义。

发明内容

本发明针对现有技术的不足,提供了一种漆包线及其生产辅料中硅含量的测定方法,该方法样本适用性高,操作简单,环保且检测成本低,解决了企业测定漆包线及其生产辅料中硅含量无标准可依的问题。

为此,本发明第一方面提供了一种漆包线及其生产辅料中硅含量的测定方法,其包括以下步骤:

S1,将待测样品与有机溶剂混合后进行超声振荡,获得样品处理液;

S2,取所述样品处理液进行蒸发浓缩,然后加入蒸馏水进行稀释,获得第一稀释液;

S3,将所述第一稀释液与氢氟酸液体和蒸馏水的混合液进行混合,加热后对其进行显色,获得待测液;

S4,对所述待测液进行吸光度检测,获得的OD值

在本发明的一些实施方式中,当所述OD值

在本发明的另一些实施方式中,在与所述待测液相同的吸光度检测条件下,对所述硅含量控制标准液进行吸光度检测,进而获得所述硅含量控制标准液的OD值

在本发明的一些实施方式中,所述硅含量控制标准液的制备方法包括以下步骤:

T1,配制每毫升含0.9~1.1μg硅的硅标准溶液;

T2,将所述硅标准溶液与有机溶剂混合后进行蒸发浓缩,然后加入蒸馏水进行稀释,获得第二稀释液;

T3,将所述第二稀释液与氢氟酸液体和蒸馏水的混合液进行混合,加热后对其进行显色,获得硅含量控制标准液。

在本发明的另一些实施方式中,步骤S1中,所述待测样品的质量为10~40g;和/或所述有机溶剂的用量100~400mL。

在本发明的一些实施方式中,步骤S1中所用的有机溶剂与步骤T2中所用的有机溶剂相同;优选地,所述有机溶剂选自甲醇、石油醚、二甲苯、正己烷和环己烷中的一种或多种。

在本发明的另一些实施方式中,步骤S1中,所述超声振荡在温度为50~60℃的条件下进行;和/或所述超声振荡的时间为60~90min。

在本发明的一些实施方式中,步骤S2中,取9~10mL的所述样品处理液进行蒸发浓缩。

在本发明的另一些实施方式中,步骤S2和步骤T2中,所述蒸发浓缩在温度为50~80℃的条件下进行。

在本发明的一些实施方式中,步骤S3和步骤T3中,所述加热的温度为50~60℃,加热的时间为30~60min。

在本发明的一些优选的实施方式中,所述方法还包括以下步骤:

S5,将步骤S2中量取完成后剩余的所述样品处理液进行蒸馏,回收其内的有机溶剂。

在本发明的一些实施方式中,所述待测样品选自聚氨酯漆包线、聚酯漆包线、工业毛毡、汗衫布、线手套、包装腰纸、包装珍珠棉、包装聚乙烯袋、防潮袋和纸箱中的一种或多种。

本发明第二方面提供了一种如本发明第一方面所述的方法在漆包线生产中的应用。

本发明的有益效果为:本发明所述方法可对漆包线生产商的聚氨酯漆包线、聚酯漆包线、工业毛毡、汗衫布、线手套、包装腰纸、包装珍珠棉、包装聚乙烯袋、防潮袋和纸箱试样进行处理检测,待检测样品包含范围广,有利于检测人员的操作,进而高效地进行批量实验。检测过程不使用硫酸和硝酸,减去了使用专业设备进行气体吸收的步骤,降低的采购成本,降低了操作难度。使用的有机溶剂可进行回收处理,达到环保和节约的目的。同时该方法优化了硅标准溶液制备过程,优化分析步骤,有利于增强漆包线生产商的成品管控和生产过程管控。

附图说明

下面将结合附图对本发明作进一步说明。

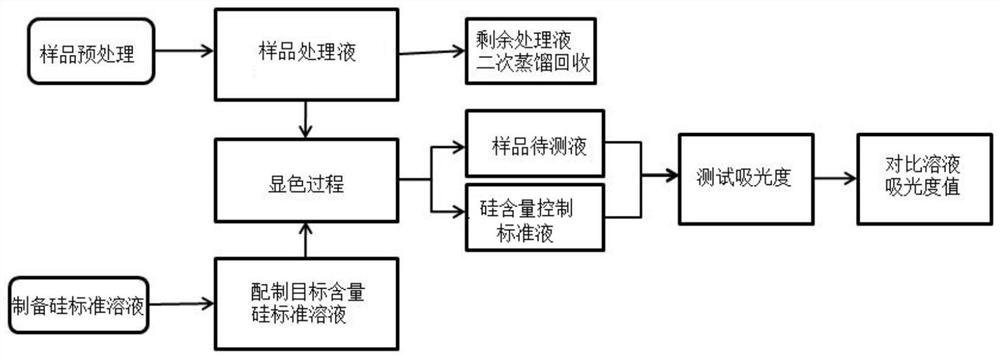

图1为本发明漆包线及其生产辅料中硅含量的测定方法的流程图。

具体实施方式

下面将对本申请进行详细说明。

如前所述,由于漆包线及其生产辅料的材质复杂,多为复合材料,目前针对漆包线及其生产辅料的硅含量测定无标准可依。

本申请的发明人通过研究提出了一种针对漆包线及其生产辅料中硅含量的测定方法。该方法通过将待测样品与有机溶剂混合后,在加热条件下进行超声振荡进而对待测样品进行预处理,进而可对漆包线生产商的聚氨酯漆包线、聚酯漆包线、工业毛毡、汗衫布、线手套、包装腰纸、包装珍珠棉、包装聚乙烯袋、防潮袋和纸箱试样进行处理检测。然后通过上述样品的预处理与最终实验测试方法的运用,建立了一种样本适用性高,操作简单,经济环保的检测方法,解决了企业测定漆包线及其生产辅料中硅含量无标准可依的问题。

因此,本发明第一方面涉及一种漆包线及其生产辅料中硅含量的测定方法,其包括以下步骤:

S1,将待测样品与有机溶剂混合后进行超声振荡,获得样品处理液;

S2,取所述样品处理液进行蒸发浓缩,然后加入蒸馏水进行稀释,获得第一稀释液;

S3,将所述第一稀释液与氢氟酸液体和蒸馏水的混合液进行混合,加热后对其进行显色,获得待测液;

S4,对所述待测液进行吸光度检测,获得的OD值

本发明中,步骤S1为待测样品的预处理步骤,该预处理过程与现有的GB/T5121.23-2008相比,用有机溶剂(例如甲醇)代替强酸对待测样品进行处理,减少了富氮气体的排放,环保。而且由酸处理的漆包线不能进行显色,因为处理液中含有不分解的漆膜,因此不能进行实验。

在本发明的一些具体实施方式中,所述待测样品与有机溶剂的混合液在密闭容器中进行超声振荡。

在本发明的一些实施方式中,当所述OD值

本发明中所述硅含量控制标准液中的硅含量由漆包线生产商对产品中硅含量的控制标准决定。也即,若漆包线生产商要求产品中硅含量不得超过某数值(例如0.5mg/kg)时,则硅含量控制标准液中的硅含量则为该数值(如0.5mg/kg)。

在本发明的另一些实施方式中,在与所述待测液相同的吸光度检测条件下,对所述硅含量控制标准液进行吸光度检测,进而获得所述硅含量控制标准液的OD值

在本发明的一些实施方式中,所述硅含量控制标准液的制备方法包括以下步骤:

T1,配制每毫升含0.9~1.1μg硅的硅标准溶液;

T2,将所述硅标准溶液与有机溶剂混合后进行蒸发浓缩,然后加入蒸馏水进行稀释,获得第二稀释液;

T3,将所述第二稀释液与氢氟酸液体和蒸馏水的混合液进行混合,加热后对其进行显色,获得硅含量控制标准液。

在本发明的一些具体的实施方式中,步骤T1中,配制每毫升含1μg硅的硅标准溶液,这样便于后续计算方便。在本发明的另一些具体实施方式中,步骤T1的具体操作为:取每毫升含100μg硅的标准液1.0mL移入100.0mL容量瓶,用蒸馏水稀释至标线,用聚乙烯瓶密封保存,获得每毫升含1μg硅的硅标准溶液。该配置过程与GB/T 5121.23-2008相比,省略了复杂的标准液制备过程,简单易操作。

在本发明的一些实施方式中,步骤S1中,所述待测样品的质量为10~40g;和/或所述有机溶剂的用量100~400mL。

本发明中,为了便于后续计算,步骤S1中所述待测样品的质量为10g,所述有机溶剂的用量为100mL。

在本发明的一些实施方式中,步骤S1中所用的有机溶剂与步骤T2中所用的有机溶剂相同。

在本发明的一些优选的实施方式中,所述有机溶剂选自甲醇、石油醚、二甲苯、正己烷和环己烷中的一种或多种。

在本发明的一些实施方式中,步骤S1中,所述超声振荡在温度为50~60℃的条件下进行。在本发明的一些具体实施方式中,所述超声振荡可以在温度为50℃、55℃或60℃等的条件下进行。若在60℃以上的温度下进行超声振荡时,有机溶剂(如甲醇)在超声振荡的过程中会更快挥发,由于萃取容器是密封状态,有机溶剂(如甲醇)的大量挥发会造成容器内压力升高,有爆裂的风险,所以温度不能超过60℃。若在50℃以下的温度下进行超声振荡时,由于温度过低会造成萃取不充分,进而影响最终的测定结果。

在本发明的另一些实施方式中,所述超声振荡的时间为60~90min。

在本发明的一些实施方式中,步骤S2中,取9~10mL的所述样品处理液进行蒸发浓缩。在本发明的一些具体实施方式中,为了后续便于计算,步骤S2中,取10mL的所述样品处理液进行蒸发浓缩。剩余的样品处理液可以进行蒸馏以回收其内的有机溶剂。

在本发明的另一些实施方式中,步骤S2和步骤T2中,所述蒸发浓缩在相同的温度下进行,优选在温度均为50~80℃的条件下进行。在本发明的一些具体实施方式中,步骤S2和步骤T2中,所述蒸发浓缩均在温度为70℃的条件下进行。

本发明中,步骤S3和T3中所用的氢氟酸液体和蒸馏水的混合液中氢氟酸液体和蒸馏水的体积比均为1:1,所述氢氟酸液体中氢氟酸的含量均为40wt%。

在本发明的一些实施方式中,步骤S3和步骤T3中,所述加热的温度和时间条件相同;优选地,所述加热的温度均为50~60℃,加热的时间均为30~60min。

本发明中,步骤S3和步骤T3中的显色步骤一致,且基本与GB/T 5121.23-2008相同。

在本发明的一些优选的实施方式中,所述方法还包括以下步骤:

S5,将步骤S2中量取完成后剩余的所述样品处理液进行蒸馏,回收其内的有机溶剂。回收的有机溶剂可继续用于下次实验。该步骤有利于减少废液排放,降低成本。

在本发明的一些实施方式中,所述待测样品选自聚氨酯漆包线、聚酯漆包线、工业毛毡、汗衫布、线手套、包装腰纸、包装珍珠棉、包装聚乙烯袋、防潮袋和纸箱中的一种或多种。

在本发明的一些具体实施方式中,所述漆包线及其生产辅料中硅含量的测定方法具体包括以下步骤(流程图如图1所示):

(1)称取10~40g待测样品浸泡于100~400mL有机溶剂中,封闭容器,于50~60℃的加热条件下,超声振荡60~90min,获得样品处理液;

(2)取9~10mL的所述样品处理液于50~80℃加热条件下进行蒸发浓缩至0.5~1mL,然后再加入9~10mL的蒸馏水进行稀释,获得第一稀释液;

(3)将所述第一稀释液与0.4~0.5ml由体积比1:1的40wt%的氢氟酸液体与蒸馏水混合而成的混合液进行混合,用搅拌棒搅动均匀,放置25~30min后于50~60℃下加热30~60min,然后进行显色(显色步骤基本与GB/T 5121.23-2008相同),获得待测液;

(4)取每毫升含100μg硅的标准溶液1.0mL移入100.0mL容量瓶,用蒸馏水稀释至标线,用聚乙烯瓶密封保存,获得每毫升含1μg硅的硅标准溶液;

(5)将所述硅标准溶液与9~10mL的有机溶剂混合后于50~80℃加热条件下进行蒸发浓缩至0.5~1mL,然后再加入9~10mL的蒸馏水进行稀释,获得第二稀释液;

(6)将所述第二稀释液与0.4~0.5ml由体积比1:1的40wt%的氢氟酸液体与蒸馏水混合而成的混合液进行混合,用搅拌棒搅动均匀,放置25~30min后于50~60℃下加热30~60min,然后进行显色(显色步骤基本与GB/T 5121.23-2008相同),获得硅含量控制标准液;

(7)对所述待测液和硅含量控制标准液在相同条件下分别进行吸光度检测,获得的待测液的OD值

(8)将步骤(2)中量取完成后剩余的所述样品处理液进行蒸馏,回收其内的有机溶剂。

本发明第二方面涉及一种如本发明第一方面所述的方法在漆包线生产中的应用。

实施例

为使本发明更加容易理解,下面将结合实施例来进一步详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。本发明中所使用的原料或组分若无特殊说明均可以通过商业途径或常规方法制得。

实施例1

(1)借助镊子和剪刀等工具对珠海某漆包线生产商的聚氨酯漆包线进行采样,编号Z1,装入塑料自封袋内带回实验室。称取10.0g上述编号Z1的样品浸泡于100.0mL甲醇溶剂中,封闭容器,于60℃的加热条件下,超声振荡60min得到样品处理液a1。

(2)准确量取10.0mL样品处理液a1至聚四氟乙烯烧杯内,于70.0℃下加热蒸发浓缩至0.5mL,然后加入10.0mL蒸馏水进行稀释,再缓慢加入0.5mL(12滴)由体积比1:1的40wt%的氢氟酸液体与蒸馏水混合而成的混合液,用搅拌棒搅动均匀,放置30min后于55℃下加热30min,然后进行显色(显色步骤基本与GB/T 5121.23-2008相同),显色结束后获得待测液T1。

(3)配制硅标准溶液:取每毫升含100μg硅的标准溶液1.0mL移入100.0mL容量瓶,用蒸馏水稀释至标线,用聚乙烯瓶密封保存,获得每毫升含1μg硅的硅标准溶液。

(4)制备硅含量控制标准液:由于珠海某漆包线生产商的硅含量控制标准为不高于0.5mg/kg,则本步骤只需要配制0.5mg/kg的硅含量控制标准液。通过准确量取0.5mL步骤(3)配制的硅标准溶液至聚四氟乙烯烧杯内,准确加入10.0mL甲醇溶剂,于70.0℃下加热蒸发浓缩至0.5mL,再加入10.0mL蒸馏水进行稀释,再缓慢加0.5mL(12滴)由体积比1:1的40wt%的氢氟酸液体与蒸馏水混合而成的混合液,用搅拌棒搅动均匀,放置30min后于55℃下加热30min,然后进行显色(显色步骤基本与GB/T 5121.23-2008相同),显色结束后获得欲制备的0.5mg/kg的硅含量控制标准液。

(5)将待测液和硅含量控制标准液分别转移入10mm比色皿中,使用日本岛津UVmini-1240型紫外可见分光亮度计在波长800nm处进行吸光度测量,记录读数(见表1)。通过对比读数的大小可知聚氨酯漆包线的硅含量小于0.5mg/kg,符合管控标准。

表1

(6)使用常规蒸馏装置,在温度80℃下对步骤(2)量取完成后剩余的90mL样品处理液进行两次蒸馏回收,得到的二次回收液可继续使用。

实施例2

称取10.0g上述编号Z1的样品浸泡于100.0mL甲醇溶剂中,封闭容器,于55℃的加热条件下,超声振荡90min得到样品处理液a2。

称取30.0g上述编号Z1的样品浸泡于300.0mL甲醇溶剂中,封闭容器,于55℃的加热条件下,超声振荡90min得到样品处理液a3。

以与实施例1相同的步骤分别对上述样品处理液a2和a3继续处理,进而分别获得的待测液T2和T3。

0.5mg/kg的硅含量控制标准液的制备同实施例1。

将待测液T2和T3以及硅含量控制标准液分别转移入10mm比色皿中,使用日本岛津UVmini-1240型紫外可见分光亮度计在波长800nm处进行吸光度测量,记录读数(见表2)。通过对比读数的大小可知聚氨酯漆包线的硅含量小于0.5mg/kg,符合管控标准。

表2

通过表2的数据可知,虽然甲醇添加体积与样品的质量比都为10:1,但是待测液T2和T3的读数却不相同,原因可能为:第一,硅元素在漆包线上分布不均匀造成某段样品含量偏多或偏少,从而使数据不一致。第二,在30g样品的情况下,可能由于样品发生团聚或者没能充分接触甲醇,造成萃取出的硅元素偏少,从而在数据上体现数值较小。

另外,实施例1的待测液T1在预处理过程的条件为于60℃加热条件下,超声振荡60min,而实施例2的待测液T2在预处理过程的条件为于55℃加热条件下,超声振荡90min,这是因为较高的温度下较短的时间可以达到目的。同时,通过将待测液T1和待测液T2的读数进行对比,发现在55℃加热条件下,超声振荡90min的预处理条件下萃取更为处分,效果更好。

实施例3

借助镊子和剪刀等工具对珠海某漆包线生产商的工业毛毡和腰纸进行采样,分别编号Z2和Z3,装入塑料自封袋内带回实验室。分别称取10.0g上述试样Z2和Z3分别浸泡于100.0mL甲醇溶剂中,封闭容器,于55℃的加热条件下,超声振荡60min,分别得到样品处理液a4和a5。

以与实施例1相同的步骤分别对上述样品处理液a4和a5继续处理,进而分别获得的待测液T4和T5。

0.5mg/kg的硅含量控制标准液的制备同实施例1。

将待测液T4和T5以及硅含量控制标准液分别转移入10mm比色皿中,使用日本岛津UVmini-1240型紫外可见分光亮度计在波长800nm处进行吸光度测量,记录读数(见表3)。通过对比读数的大小可知工业毛毡和腰纸的硅含量小于0.5mg/kg,均符合管控标准。

表3

对比例1

实验过程与实施例1基本相同,不同之处在于:称取10.0g上述编号Z1的样品浸泡于90.0mL甲醇溶剂中,封闭容器,于60℃温度下,超声振荡60min得到样品处理液a6。由样品处理液a6进行后续处理获得待测液T6。

0.5mg/kg的硅含量控制标准液的制备同实施例1。

将待测液T6以及硅含量控制标准液分别转移入10mm比色皿中,使用日本岛津UVmini-1240型紫外可见分光亮度计在波长800nm处进行吸光度测量,记录读数(见表4)。

表4

从表4可知,当选用90mL甲醇溶剂对样品进行萃取时,由于甲醇溶剂对于样品的覆盖和浸泡不足,进而造成萃取不充分。

对比例2

实验过程与实施例1基本相同,不同之处在于:称取10.0g上述编号Z1的样品浸泡于90.0mL甲醇溶剂中,封闭容器,于40℃温度下,超声振荡60min得到样品处理液a7。由样品处理液a7进行后续处理获得待测液T7。

0.5mg/kg的硅含量控制标准液的制备同实施例1。

将待测液T7以及硅含量控制标准液分别转移入10mm比色皿中,使用日本岛津UVmini-1240型紫外可见分光亮度计在波长800nm处进行吸光度测量,记录读数(见表5)。

表5

从表5可知,超声振荡在过低的温度(如40℃)下进行时,同样会造成萃取不充分。

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

- 一种漆包线及其生产辅料中硅含量的测定方法和应用

- 一种二硼化钛增强铝基复合材料中硅含量的测定方法