一种厚膜锂电池的制备方法及厚膜锂电池

文献发布时间:2023-06-19 11:32:36

技术领域

本发明属于锂离子电池技术领域,特别涉及一种厚膜电池的制备方法及由此得到的厚膜电池。

背景技术

作为新一代绿色高能量电池体系,锂离子电池具有放电平台高、循环性能长、对环境友好等特点,被广泛应用于各类数码产品、电动汽车等多个领域。而随着日益增长的商业化需求而言,目前制约锂离子电池的最大瓶颈在于能量密度。根据《汽车产业中长期发展规划》中提出,要求动力电池单体能量密度达到300Wh/kg。而目前商业化锂离子电池根据正极材料划分主要包括磷酸铁锂电池及三元锂电池,其单体能量密度分别仅为140-160Wh/kg和230-250Wh/kg。

提高锂离子电池能量密度主要方法包括采用新型体系,例如锂硫电池、锂空气电池等。锂硫电池理论比能量可达2600Wh/kg,但目前仍难以解决导电性差及穿梭效应等问题,而锂空气电池理论比能量则高达11430Wh/kg,与汽油的比能量相近,但其存在催化效率低、放电产物再分解等致命缺陷。另一种方法则采用克容量更高的正极材料,例如高镍三元材料、富锂锰材料等。这类高镍材料虽然通过提高镍元素的比例来提升材料理论克容量,但同时也会造成不可逆容量的提高以及安全性能的降低。其他方法则包括减少如壳体材料、电极集流体、电解液等非活性物质的比例来提高锂电池整体能量密度,而目前大多数厂家所采用的方法多是以牺牲电池循环性能或安全性能的前提来实现。

在提高锂离子电池能量密度的同时,其安全性能在一定程度上会有所降低。根据GB/T31485-2015规定,锂离子电池在过充、跌落、针刺等安全试验过程中应不起火,不爆炸。目前商业化电池中,大多数厂商采用的方式主要在壳体上安装安全阀等装置以延缓热失控时间,而非在电极本身设计上加以优化。

发明内容

本发明的一个目的是为了解决现有锂电池能量密度低和安全性能不高的缺陷而提供一种厚膜锂电池的制备方法,本发明制备得到的厚膜锂电池大幅提升电子传输速度从而保证电极的电化学性能,将电极负载量提升数倍,并降低了正负极集流体的比例,降低了成本同时进一步提升电池的能量密度,提高了电池的安全性能。

本发明的另一个目的是为了提供一种厚膜锂电池。

为了实现上述目的,本发明采用以下技术方案:

一种厚膜锂电池的制备方法,所述制备方法包括以下步骤:

S1:配制酸溶液对正极集流体与负极集流体的表面进行处理;

S2:将正极材料覆盖于S1得到的正极集流体表面,辊压处理;

S3:将负极材料覆盖于S1得到的负极集流体表面,辊压处理;

S4:采用卷绕式或叠片式将隔膜与S2得到的正极集流体、S3得到的负极集流体组合成电芯;

S5:将S4得到的电芯进行封装,得到厚膜锂电池;

其中,所述所述正极集流体与负极集流体为网状(网络化结构的集流体),正极集流体的厚度为1-1000μm,正极材料的单面负载量为5-150mg/cm

其中,S2将正极材料覆盖于S1得到的正极集流体表面是通过涂布的方式;S3将负极材料覆盖于S1得到的负极集流体表面是通过涂布的方式,所述的涂布方式包括刮刀涂布,辊涂转移式涂布或狭缝挤压式涂布中的任意一种

作为本发明的一种优选方案,S1中,所述的酸溶液包括浓度为0.3-0.6mol/L的草酸溶液。

作为本发明的一种优选方案,S2中,所述的正极材料包括镍钴锰酸锂、磷酸铁锂、钴酸锂、锰酸锂、镍酸锂或镍钴铝酸锂中的任意一种。

作为本发明的一种优选方案,S3中,所述的负极材料包括人造石墨、天然石墨、中间相碳微球、钛酸锂或硅基材料中的任意一种。

作为本发明的一种优选方案,所述正极集流体的孔径为0.1*0.1mm-100*100mm。

作为本发明的一种优选方案,所述负极集流体的孔径为5目-800目。

作为本发明的一种优选方案,S4中,所述的隔膜包括聚丙烯基隔膜、聚乙烯基隔膜、聚乙烯聚丙烯多层复合隔膜或聚酰亚胺基隔膜中的任意一种。

作为本发明的一种优选方案,S5中,所述的封装包括扣式电池封装、软包电池封装、圆柱电池封装或方形电池封装中的任意一种。

作为本发明的一种优选方案,S2与S3中,所述的覆盖包括在集流体表面涂布预涂层,然后在预涂层表面涂布表面活性层,最后在表面活性层表面涂布工作层;其中,所述预涂层的厚度为5-1000μm,所述表面活性层的厚度为0.1-20μm,所述工作层的厚度为5-1000μm。

在本技术方案中,本方案中的厚度选择主要满足电子在电极内部传输速率,在不影响电极性能发挥的前提下同时提供电池设计所需的设计容量、循环性能、倍率性能等性能指标;由于本发明电极负载量相对常规锂电池要高数倍,若将预涂层及工作层合并为单次涂布,会导致其在涂布过程中电极内部溶剂的挥发不均匀至其开裂从而影响电极性能;加入表面活性层可先涂相对较薄的预涂层使其在不开裂的前提下与集流体充分粘合;表面活性层能使工作层与预涂层更为紧密结合,可防止因电极过厚导致从集流体脱落。

本发明另一方面提供了通过上述的制备方法制得的厚膜锂电池。

与现有技术相比,本发明具有以下有益效果:

1)本发明的集流体采用网络化结构的集流体,活性物质主要分布在集流体的孔隙内部,与传统以箔材为主的集流体相比,不仅可以有效提高活性物质与集流体的结合程度,从而减少粘结剂的比例;

2)由于电子传输速度相较于活性物质而言在金属层中更快,此设计可以在电极厚度提高的前提下,大幅提升电子传输速度从而保证电极的电化学性能;

3)将电极负载量提升数倍,从而降低了正负极集流体的比例,不仅降低成本也进一步提升电池整体能量密度;

4)高负载量的电极可在电池发生危险时有效缓解热传递速度,为电池热失控提供了缓冲时间,有效提高电池的安全性能;

5)本发明的制备方法工艺简单,重复性好,在现有生产条件下即可大规模工业化生产;

6)本发明在集流体表面涂布预涂层-表面活性层-工作层,大幅降低集流体材料等非活性物质比例来提高电池整体能量密度,同时以较厚的电极层作为延缓电池热失控的途径,提高安全性。

附图说明

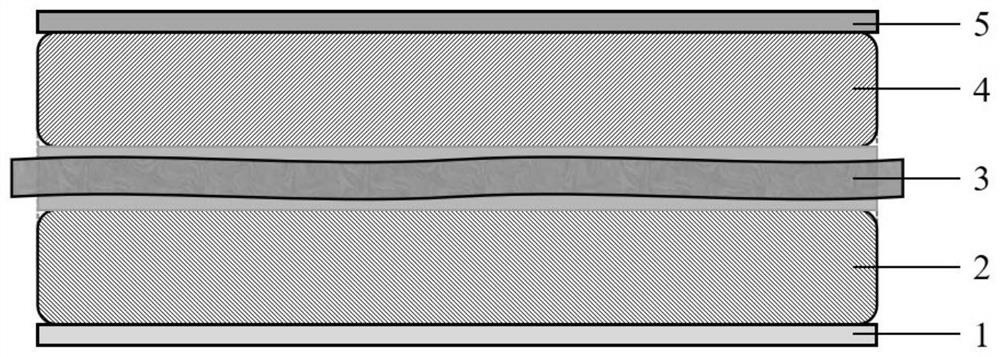

图1是厚膜锂电池的结构示意图;

图2是实施例1制得的厚膜锂电池的循环曲线图;

图3是实施例1制得的厚膜锂电池的倍率放电曲线图;

图4是实施例2制得的厚膜锂电池的循环曲线图;

图5是实施例2制得的厚膜锂电池的倍率放电曲线图;

图6是实施例3制得的厚膜锂电池的循环曲线图;

图7是实施例3制得的厚膜锂电池的倍率放电曲线图;

图8是实施例4制得的厚膜锂电池的循环曲线图;

图9是实施例4制得的厚膜锂电池的倍率放电曲线图。

图中,1.正极集流体;2.正极;3隔膜;4.负极;5.负极集流体。

具体实施方式

下面结合具体实施方式并对照附图对本发明做进一步详细说明。其中相同的附图标记表示相同的部件,除非另外特别说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

参见图1,本发明提供了一种厚膜锂电池,包括壳体、正极,负极、电解质、隔膜与电解液,其中,锂电池的电芯组成为依次层叠的正极集流体1、正极2、隔膜3、负极4与负极集流体5。

实施例1

本实施例提供了厚膜锂电池的制备方法以及厚膜锂电池,所述的制备方法如下:

步骤S1:配置草酸溶液,将45g草酸加入1000g水中充分溶解,而后将铜网及铝网浸泡在上述溶液中30min,取出后置于烘箱中80℃烘烤30min。

步骤S2:制备正极电极,按照质量百分比,将93.5%的磷酸铁锂、3.5%的聚偏氟乙烯、3%的导电碳黑加入N-甲基吡咯烷酮溶剂中,搅拌均匀,配制成正极浆料,其中溶剂质量为干粉总质量的1.1倍。将上述正极浆料均匀涂布于1.5*2.5mm孔径的铝网两面,负载量为单面60mg/cm

步骤S3:制备负极电极,按照质量百分比,将96%的人造石墨、2%的丁苯橡胶乳液、2%的导电碳黑加入水溶剂中,搅拌均匀,配制成负极浆料,其中溶剂质量为干粉总质量的1.05倍。将上述负极浆料均匀涂布于500目铜网两面,负载量为单面27mg/cm

步骤S4:将上述步骤中得到的正负电极与36um单层PP隔膜,以正极电极、隔膜、负极电极、隔膜的顺序卷绕形成电芯,经烘烤处理后用电池壳体密封,再注入电解液得到厚膜锂电池。

对实施例1制得厚膜锂电池进行循环性能测试与倍率放电测试,结果见图2与图3,图2为实施例1中以经草酸处理的铝网为正极集流体,铜网为负极集流体,正极单面负载量为60mg/cm

图3为实施例1中以经草酸处理的铝网为正极集流体,铜网为负极集流体,正极单面负载量为60mg/cm

实施例2

本实施例提供了厚膜锂电池的制备方法以及厚膜锂电池,所述的制备方法如下:

步骤S1:配置草酸溶液,将45g草酸加入1000g水中充分溶解,而后将铜网及铝网浸泡在上述溶液中30min,取出后置于烘箱中80℃烘烤30min。

步骤S2:制备正极电极,按照质量百分比,将93.5%的磷酸铁锂、3.5%的聚偏氟乙烯、3%的导电碳黑加入N-甲基吡咯烷酮溶剂中,搅拌均匀,配制成正极浆料,其中溶剂质量为干粉总质量的1.1倍。将上述正极浆料均匀涂布于1.5*2.5mm孔径的铝网两面,负载量为单面100mg/cm

步骤S3:制备负极电极,按照质量百分比,将96%的人造石墨、2%的丁苯橡胶乳液、2%的导电碳黑加入水溶剂中,搅拌均匀,配制成负极浆料,其中溶剂质量为干粉总质量的1.05倍。将上述负极浆料均匀涂布于500目铜网两面,负载量为单面45mg/cm

步骤S4:将上述步骤中得到的正负电极与36um单层PP隔膜,以正极电极、隔膜、负极电极、隔膜的顺序卷绕形成电芯,经烘烤处理后用圆柱电池壳体密封,再注入电解液得到厚膜锂电池。

对实施例2制得厚膜锂电池进行循环性能测试与倍率放电测试,结果见图4与图5,图4为实施例2中以经草酸处理的铝网为正极集流体,铜网为负极集流体,正极单面负载量为100mg/cm

图5为实施例2中以经草酸处理的铝网为正极集流体,铜网为负极集流体,正极单面负载量为100mg/cm

实施例3

本实施例提供了厚膜锂电池的制备方法以及厚膜锂电池,所述的制备方法如下:

步骤S1:制备正极电极,按照质量百分比,将93.5%的磷酸铁锂、3.5%的聚偏氟乙烯、3%的导电碳黑加入N-甲基吡咯烷酮溶剂中,搅拌均匀,配制成正极浆料,其中溶剂质量为干粉总质量的1.1倍。将上述正极浆料均匀涂布于1.5*2.5mm孔径的铝网两面,负载量为单面60mg/cm

步骤S2:制备负极电极,按照质量百分比,将96%的人造石墨、2%的丁苯橡胶乳液、2%的导电碳黑加入水溶剂中,搅拌均匀,配制成负极浆料,其中溶剂质量为干粉总质量的1.05倍。将上述负极浆料均匀涂布于500目铜网两面,负载量为单面27mg/cm

步骤S3:将上述步骤中得到的正负电极与36um单层PP隔膜,以正极电极、隔膜、负极电极、隔膜的顺序卷绕形成电芯,经烘烤处理后用电池壳体密封,再注入电解液得到厚膜锂电池。

对实施例3制得厚膜锂电池进行循环性能测试与倍率放电测试,结果见图6与图7,图6为实施例3中未经草酸处理的铝网为正极集流体,铜网为负极集流体,正极单面负载量为60mg/cm

图7为实施例3中未经草酸处理的铝网为正极集流体,铜网为负极集流体,正极单面负载量为60mg/cm

实施例4

本实施例提供了厚膜锂电池的制备方法以及厚膜锂电池,所述的制备方法如下:

步骤S1:配置草酸溶液,将45g草酸加入1000g水中充分溶解,而后将铜网及铝网浸泡在上述溶液中30min,取出后置于烘箱中80℃烘烤30min。

步骤S2:制备正极电极,按照质量百分比,将93.5%的磷酸铁锂、3.5%的聚偏氟乙烯、3%的导电碳黑加入N-甲基吡咯烷酮溶剂中,搅拌均匀,配制成正极浆料,其中溶剂质量为干粉总质量的1.1倍。将上述正极浆料均匀涂布于15um铝箔两面,负载量为单面60mg/cm

步骤S3:制备负极电极,按照质量百分比,将96%的人造石墨、2%的丁苯橡胶乳液、2%的导电碳黑加入水溶剂中,搅拌均匀,配制成负极浆料,其中溶剂质量为干粉总质量的1.05倍。将上述负极浆料均匀涂布于9um铜箔两面,负载量为单面27mg/cm

步骤S4:将上述步骤中得到的正负电极与36um单层PP隔膜,以正极电极、隔膜、负极电极、隔膜的顺序卷绕形成电芯,经烘烤处理后用电池壳体密封,再注入电解液得到厚膜锂电池。

对实施例4制得厚膜锂电池进行循环性能测试与倍率放电测试,结果见图8与图9,图8为实施例4中以经草酸处理的铝箔为正极集流体,铜箔为负极集流体,正极单面负载量为60mg/cm

图9为实施例4中以经草酸处理的铝箔为正极集流体,铜箔为负极集流体,正极单面负载量为60mg/cm

实施例5

本实施例提供了厚膜锂电池的制备方法以及厚膜锂电池,所述的制备方法如下:

步骤S1:配置草酸溶液,将45g草酸加入1000g水中充分溶解,而后将铜网及铝网浸泡在上述溶液中30min,取出后置于烘箱中80℃烘烤30min。

步骤S2:制备正极电极,按照质量百分比,将93.5%的磷酸铁锂、3.5%的聚偏氟乙烯、3%的导电碳黑加入N-甲基吡咯烷酮溶剂中,搅拌均匀,配制成正极浆料,其中溶剂质量为干粉总质量的1.1倍,以此作为预涂层与工作层的浆料。将上述正极浆料均匀涂布于15um铝箔两面,厚度为100μm形成预涂层;

再制备表面活性层的浆料,按照质量分数15%的脂肪醇聚氧乙烯醚硫酸钠、3%的粘结剂、0.5%的分散剂加入去离子水溶剂中,搅拌均匀,配制成表面活性层的浆料,其中余量为水溶解。将上述表面活性层的浆料均匀涂布于上述的预涂层表面,厚度为5μm。而后将上述正极浆料涂布于表面活性剂层上,厚度为400μm形成工作层;经烘干处理后,得到正极电极,后经辊压处理,压实密度为2.3g/cm

步骤S3:制备负极电极,按照质量百分比,将96%的人造石墨、2%的丁苯橡胶乳液、2%的导电碳黑加入水溶剂中,搅拌均匀,配制成负极浆料,其中溶剂质量为干粉总质量的1.05倍,作为预涂层与工作层的浆料。将上述负极浆料均匀涂布于9um铜箔两面,厚度为100μm形成预涂层;

将S2得到的表面活性层的浆料均匀涂布于上述预涂层表面,厚度为5μm;而后将上述的负极浆料涂布于表面活性剂层上,厚度为250μm形成工作层,经烘干处理后,得到负极电极,后经辊压处理,压实密度为1.6g/cm

步骤S4:将上述步骤中得到的正负电极与36um单层PP隔膜,以正极电极、隔膜、负极电极、隔膜的顺序卷绕形成电芯,经烘烤处理后用电池壳体密封,再注入电解液得到厚膜锂电池。

对比图2、图3、图4及图5的实验结果可以看出,提高正负极负载量后电池循环性能明显下降,同时在低倍率电流放电下容量发挥区别不明显,但在高倍率电流放电下高负载量电池容量发挥显著降低,这主要是由于随着负载量提高电子传输效率降低导致倍率性能降低;对比图2、图3、图6及图7的实验结果可以看出,经过草酸处理集流体所制成的电池循环性能明显提高,同时在低倍率电流放电下容量发挥区别不明显,但在高倍率电流放电下经草酸处理集流体所制成电池容量发挥显著升高,这主要是由于草酸将集流体表面钝化层反应后更有助于电子导通从而提高倍率性能;对比图2、图3、图8及图9的实验结果可以看出,集流体为铜箔铝箔所制成的电池循环性能大幅降低,同时在低倍率电流放电下容量发挥也较低,而在高倍率电流放电下则更加明显,这主要是由于铜网和铝网的网络化结构促使电子在电极内部传输距离大幅缩短。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围有所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何标记视为限制所设计的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包括一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种厚膜锂电池的制备方法及厚膜锂电池

- 一种全固态厚膜锂电池及其制备方法