从脱盐液中回收谷氨酸的提取系统及使用方法

文献发布时间:2023-06-19 11:37:30

技术领域:

本发明属于谷氨酸生产技术领域,更具体地涉及一种从脱盐液中回收谷氨酸的提取系统。

背景技术:

谷氨酸脱盐液是指从淀粉或糖蜜发酵液中提取谷氨酸后废母液经蒸发浓缩结晶生产硫酸铵,分离出硫酸铵后的母液,由于脱盐液中含有大量的焦谷氨酸,丢弃的话不但造成了谷氨酸的浪费,也会对污水处理产生负担;

本公司菱花集团有限公司申请的国家授权发明专利号CN102120722B(申请号:申请号201010610287.1)的中国专利文献,采用了向脱盐液中加入水,至硫酸铵溶解完毕,然后送入带有降温盘管的罐内降温,再利用板框压滤机对物料分离,所得液体物料为杂质进入后道工序,所得固体物料通过酸水解,重新回到一步提取过程,纯化得到谷氨酸,回收率可达到60-70%;

酸水解工艺,是采用浓硫酸进行调酸,能够将脱盐液内的焦谷氨酸转换成谷氨酸进而提取,但是采用浓硫酸进行调酸后会导致脱盐液内的谷氨酸和大量杂质一起析出,物料黏稠不易过滤,且回收率仅仅只有60-70%;

多年来,菱花集团有限公司致力于脱盐液的处理,努力实现谷氨酸的100%回收;

谷氨酸是生物机体内氮代谢的基本氨基酸之一,在代谢上具有重要意义。L一谷氨酸是蛋白质的主要构成成分,谷氨酸盐在自然界普遍存在的。多种食品以及人体内都含有谷氨酸盐,它即是蛋白质或肽的结构氨基酸之一,又是游离氨基酸,L型氨基酸美味较浓。

L-谷氨酸又名“麸酸”或写作“夫酸”,谷氨酸的生产工艺比较成熟,包括发酵、提取、精制等工艺,发酵制造L-谷氨酸是以糖质为原料经微生物发酵,采用“等电点提取”加上“离子交换树脂”分离的方法而制得。

工业规模的谷氨酸等电结晶,需要解决两个关键问题:一是控制结晶晶习,二是控制结晶颗粒粒径分布。

结晶晶习:谷氨酸结晶析出时有两种不同的晶习,一种是棱柱或棱锥状α-型结晶,颗粒粗,沉淀快,容易分离,是工业生产中希望得到的结晶晶习。另一种是片状或针状β-型结晶,比表面积大,沉淀慢,难以分离,是工业生产中必须避免的结晶晶习。

影响谷氨酸结晶晶习的主要因素是结晶温度、结晶过饱和度等。因此,等电洗晶工艺中,加酸的时机、加酸的数量以及加酸的速度均会对谷氨酸结晶晶习产生影响,目前一般会采用加注硫酸来进行操作,导致了酸用量较大,由于等电洗晶工艺的影响因子过多,该问题一直没有很好地解决。

发明内容:

为解决上述问题,克服现有技术的不足,本发明提供了一种谷氨酸提取系统;

解决的第一个技术问题是:等电洗晶工艺中,加酸的时机、加酸的数量以及加酸的速度均会对谷氨酸结晶晶习产生影响,目前一般只能采用加注硫酸来进行操作;

解决的第二个技术问题是:脱盐液含有大量的焦谷氨酸,用硫酸调整pH值后,液体粘稠,不易过滤,谷氨酸的回收率仅为60%-70%;

本发明解决上述技术问题的具体技术方案为:所述的从脱盐液中回收谷氨酸的提取系统,包括用于存储谷氨酸脱盐液的脱盐液储罐,其特征在于:所述脱盐液储罐通过管道连接有第二连续水解罐,第二连续水解罐的物料进口还连接有水解液储罐,第二连续水解罐的出料口通过流加泵和管道与用于谷氨酸发酵液等电提取处理的等电罐的进口相连;

所述等电罐通过管道连接有等电拉冷罐,等电拉冷罐通过管道连接有第一分离机,第一分离机通过管道连接有洗晶罐,

所述洗晶罐通过管道连接有第二分离机,第二分离机的清相出口通过管道连接有第一浓缩装置,第一浓缩装置的出口通过管道连接有第一连续水解罐,第一连续水解罐的出口通过管道和换热器连接第一过滤装置,所述第一过滤装置的清相出口通过管道设置水解液储罐。

所述的第一浓缩装置和第一连续水解罐之间还设置有二次母液浓缩液储罐。

所述等电罐的进料口管道还设置有第二浓缩装置。

所述等电罐与第二浓缩装置之间还设置有发酵浓缩液储罐。

所述第二浓缩装置连接有发酵液储罐。

所述第一分离机和第二分离机为卧螺离心机;所述第一过滤装置为板框过滤器;所述第一浓缩装置和第二浓缩装置为多效蒸发器。

一种谷氨酸提取方法,采用所述的谷氨酸提取系统,其特征在于具体步骤包括:

一:将脱盐液储罐内的谷氨酸脱盐液通过管道加入到第二连续水解罐,将水解液储罐内的二次母液水解液加入到第二连续水解罐,将脱盐液与二次母液水解液进行第二次水解获得二次水解液,

二:将浓缩后的发酵液转入等电罐进行等电处理,将二次水解液通过流加泵和管道流加至等电罐,以维持等电罐中晶浆的pH值在谷氨酸等电点,同时连续或间歇地从等电罐采出谷氨酸晶浆;

三:将所述的谷氨酸晶浆送入等电拉冷罐中,进行降温育晶、沉降;

四:将降温育晶后获得的谷氨酸晶浆打入第一分离机,获得一次母液和晶体,并将分离获得晶体转入洗晶罐,并加入适当的溶剂进行洗晶,并将洗晶后的料液打入第二分离机,获得二次母液,

五:将二次母液打入第一浓缩装置进行浓缩,浓缩后的二次母液转入水解罐,并利用硫酸采用连续水解的方式进行水解,将水解物通过换热器换热后,利用第一过滤装置过滤分离,获得滤饼和水解液,水解液通过管道打入水解液储罐。

所述等电罐内添加的浓缩的发酵液通过第二浓缩装置浓缩获得。

所述脱盐液与水解液的加入量比例为:0.8-1.2:4。

本发明的有益效果是:

本装置创造性地将二次母液的水解液与谷氨酸脱盐液进行二次水解后,通过流加泵与谷氨酸提取工艺的等电罐相连,将含有谷氨酸的高温、酸性的二次水解液用于谷氨酸等电点调酸,实现了脱盐液的谷氨酸百分百地回收利用,提高了收率,同时,节省了大量硫酸的使用,避免了额外加热,减少了能耗,

规避了脱盐液含有大量的焦谷氨酸,用硫酸调整pH值后,液体粘稠,不易过滤,谷氨酸很难通过调酸后回收利用的问题;

同时使用本装置意外地发现利用该二次水解用于谷氨酸等电点调酸,并不会出现“糊罐”或“花罐”,产品的晶型且很稳定,且杂质还巧妙地通过现有工艺去除。

附图说明:

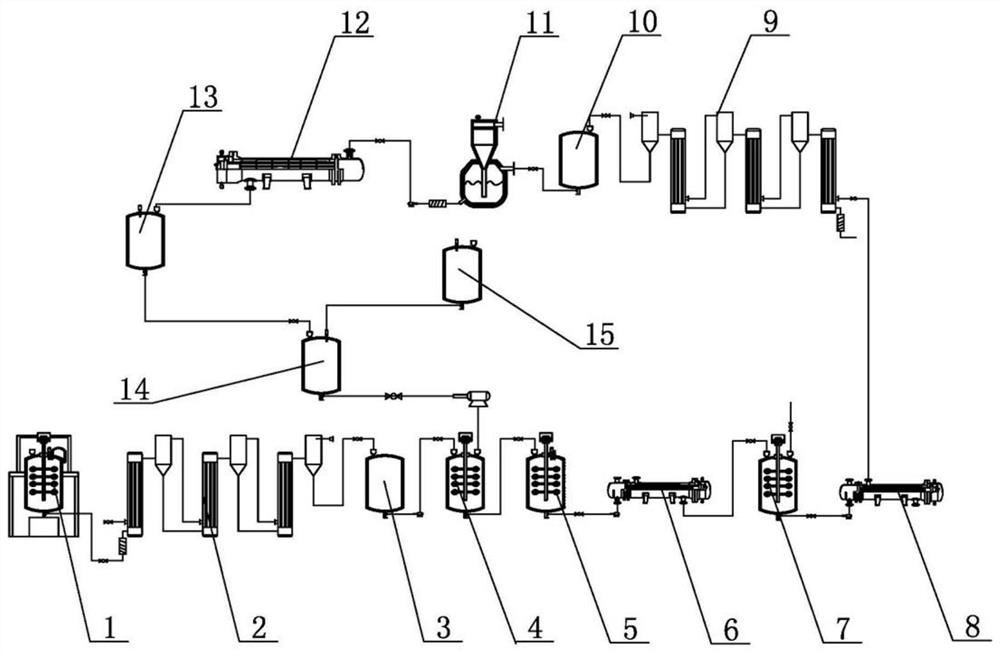

附图1是本发明结构示意图;

附图2是本发明流程结构示意图;

附图3是本发明实施例和对比例对照图;附图中:

1.发酵液储罐、2.第二浓缩装置、3.发酵浓缩液储罐、4.等电罐、5.等电拉冷罐、6.第一分离机、7.洗晶罐、8.第二分离机、9.第一浓缩装置、10.二次母液浓缩液储罐、11.第一连续水解罐、12.第一过滤装置、13.水解液储罐、14.第二连续水解罐、15.脱盐液储罐。

具体实施方式:

在对本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“左”、“右”、“后”、“左下”、“右上”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

本发明的具体实施方式:所述的从脱盐液中回收谷氨酸的提取系统,包括用于存储谷氨酸脱盐液的脱盐液储罐15,其特征在于:所述脱盐液储罐15通过管道连接有第二连续水解罐14,第二连续水解罐14的物料进口还连接有水解液储罐13,第二连续水解罐14的出料口通过流加泵和管道与用于谷氨酸发酵液等电提取处理的等电罐4的进口相连;

所述等电罐4通过管道连接有等电拉冷罐5,等电拉冷罐5通过管道连接有第一分离机6,第一分离机6通过管道连接有洗晶罐7,

所述洗晶罐7通过管道连接有第二分离机8,第二分离机8的清相出口通过管道连接有第一浓缩装置9,第一浓缩装置9的出口通过管道连接有第一连续水解罐11,第一连续水解罐11的出口通过管道和换热器连接第一过滤装置12,所述第一过滤装置12的清相出口通过管道设置水解液储罐13。

所述的第一浓缩装置9和第一连续水解罐11之间还设置有二次母液浓缩液储罐10。

所述等电罐4的进料口管道还设置有第二浓缩装置2。

所述等电罐4与第二浓缩装置2之间还设置有发酵浓缩液储罐3。

所述第二浓缩装置2连接有发酵液储罐1。

所述第一分离机6和第二分离机8为卧螺离心机,所述第一过滤装置12为板框过滤器,所述第一浓缩装置9和第二浓缩装置2为多效蒸发器。

谷氨酸提取方法具体步骤包括:

Ⅰ:将发酵液利用等电罐4进行等电处理,发酵液流加调酸试剂,以维持等电罐中晶浆的pH值在谷氨酸等电点,同时连续或间歇地从等电罐采出谷氨酸晶浆;

Ⅱ:将所述的谷氨酸晶浆送入等电拉冷罐5中,进行降温育晶、沉降;

Ⅲ:将降温育晶后获得的谷氨酸晶浆打入第一分离机6,获得一次母液和晶体,并将分离获得晶体转入洗晶罐7,并加入适当的溶剂进行洗晶,并将洗晶后的料液打入第二分离机8,获得二次母液,

Ⅳ:将二次母液打入第一浓缩装置9进行浓缩,浓缩后的二次母液转入水解罐11,并利用硫酸采用连续水解的方式进行水解,将水解物通过换热器换热后,利用第一过滤装置12过滤分离,获得滤饼和水解液,水解液通过管道打入水解液储罐13;

Ⅴ:所述水解液储罐13的水解液通过流加泵和管道与等电罐4的进口相连,作为调酸试剂来调节和维持等电罐中晶浆的pH值在谷氨酸等电点。

所述等电罐4内添加的发酵液为发酵液经过去除菌体和除去硫酸铵后的脱盐液通过第二浓缩装置2浓缩获得。

所述脱盐液与水解液的加入量比例为:0.8-1.2:4。

需要说明的是,本发明为一种从脱盐液中回收谷氨酸的提取系统,具体工作时,

1.影响谷氨酸结晶晶习的主要因素是结晶温度、结晶过饱和度等。因此,等电洗晶工艺中,加酸的时机、加酸的数量以及加酸的速度均会对谷氨酸结晶晶习产生影响,目前一般会采用加注硫酸来进行操作,因为等电操作失误或发酵液异常或发酵液产酸高时容易形成β-型结晶,一旦形成β-型结晶(工业生产中称为“糊罐”或“花罐”),将给生产造成重大损失;因此,脱盐液中含有杂质,一直以来都认为这样含有杂质的酸性水解液由于成分复杂,定会对等电工艺产生不良的影响,而等电操作失误或发酵液异常或发酵液产酸高时容易形成β-型结晶,必然导致“糊罐”或“花罐”;

本装置创造性地将二次母液的水解液与谷氨酸脱盐液进行二次水解后,通过流加泵与谷氨酸提取工艺的等电罐相连,将含有谷氨酸的高温、酸性的二次水解液用于谷氨酸等电点调酸,实现了脱盐液的谷氨酸百分百地回收利用,提高了收率,同时,节省了大量硫酸的使用,避免了额外加热,减少了能耗,

规避了脱盐液含有大量的焦谷氨酸,用硫酸调整pH值后,液体粘稠,不易过滤,谷氨酸很难通过调酸后回收利用的问题;

同时使用本装置意外地发现利用该二次水解用于谷氨酸等电点调酸,并不会出现“糊罐”或“花罐”的,产品的晶型且很稳定,且杂质还巧妙地通过现有工艺去除。

为了更加直观的展现本发明的工艺优势,特以本发明采用水解液储罐13的水解液通过流加泵和管道与等电罐4的进口相连,作为调酸试剂来调节和维持等电罐中晶浆的pH值在谷氨酸等电点的方法和相同工艺采用等效替换的方法进行对比,

对比例一:

以援引的形式,将国家授权发明专利号CN102120722B(申请号:申请号201010610287.1)的中国专利文献,在脱盐液中加入硫酸进行酸水解,进一步地提取,纯化得到谷氨酸,回收率为60-70%;

表1:不同工艺处理脱盐液实验数据分析

通过表1数据分析可知,现有工艺处理脱盐液,由于通过硫酸处理导致了脱盐液中的焦谷氨酸转换成谷氨酸,且由于强酸处理导致物料中大量的杂质析出,在过滤过程在黏稠不易分离,

而本发明颠覆了这个脱盐液的处理原理,将脱盐液与二次母液的水解液进行二次水解后,产生的二次水解液作为酸性试剂回用到谷氨酸等电工艺,该法摒弃了分离工序,直接利用了脱盐液中所有的谷氨酸物料,回收率达到100%,同时意外地发现,发现利用该二次水解用于谷氨酸等电点调酸,并不会出现“糊罐”或“花罐”,产品的晶型且很稳定,且杂质还巧妙地通过现有工艺去除;

对比例二:同本发明,所不同的是将二次母液水解液替换成浓硫酸,将浓硫酸与脱盐液进行水解后,作为调酸试剂加入谷氨酸的等电等电点调酸工艺中;

对比例三:同本发明,所不同的直接利用脱盐液为调酸试剂加入谷氨酸的等电等电点调酸工艺中;

表2:不同工艺脱盐液对谷氨酸等电点调酸影响的实验数据分析

从表1和表2数据分析可知:

本发明和对比例二对比可知:由于通过硫酸处理导致了脱盐液中的焦谷氨酸转换成谷氨酸,且由于强酸处理导致物料中大量的杂质析出如图3右,导致了大量杂质引入谷氨酸等电点调酸,出现“糊罐”或“花罐”;

而本发明通过二次母液水解液与脱盐液的结合,并采用二次水解的方式获得了二次水解液如图3左,该法不但避免了强酸条件下导致杂质的析出,而且能够将脱盐液中的10%的焦谷氨酸成功转化成10%的谷氨酸,一并将脱盐液中全部的20%谷氨酸进行回收利用,而且该法获得的谷氨酸晶型均为α-型结晶,从而规避了β-型结晶谷氨酸导致“糊罐”或“花罐”的问题;

本发明和对比例三对比可知:由于脱盐液中的含酸量较低,导致脱盐液中的焦谷氨酸无法转化成谷氨酸,导致了脱盐液中的焦谷氨酸流失,同时,由于脱盐液中的含酸量较低导致谷氨酸等电点调酸程度不够,正常生产过程中等电处理的发酵浓缩液中大量谷氨酸以溶液的形式通过一次卧螺分离机进入第一次母液,导致了谷氨酸的总的收率较低。

因此,本装置创造性地将二次母液的水解液与谷氨酸脱盐液进行二次水解后,通过流加泵与谷氨酸提取工艺的等电罐相连,将含有谷氨酸的高温、酸性的二次水解液用于谷氨酸等电点调酸,实现了脱盐液的谷氨酸和焦谷氨酸百分百地回收利用,提高了收率,同时,节省了大量硫酸的使用,避免了额外加热,减少了能耗,

规避了脱盐液含有大量的焦谷氨酸,用硫酸调整pH值后,液体粘稠,不易过滤,谷氨酸很难通过调酸后回收利用的问题;

同时使用本装置意外地发现利用该二次水解用于谷氨酸等电点调酸,并不会出现“糊罐”或“花罐”的,产品的晶型且很稳定,且杂质还巧妙地通过现有工艺去除。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 从脱盐液中回收谷氨酸的提取系统及使用方法

- 一种从脱盐液中回收谷氨酸的提取系统