高强度聚乙烯醇纤维增强水泥基复合材料及其制备方法和应用

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及建筑材料技术领域,具体来说是高强度聚乙烯醇纤维增强水泥基复合材料及其制备方法和应用。

背景技术

在过去的几百年来,混凝土材料由于具有取材容易、搅拌工艺简单、造价较低、承载力高和抗压性能较好等优点,为现代化建设作出了巨大的贡献,随着建筑规模的逐渐扩大,对混凝土材料性能的要求也越来越高,对于要求材料拥有更好的韧性、耐久性、抗冲击性和抗拉性能的一些特殊结构和构建,普通混凝土已经无法满足。

ECC是一种具有较强韧性的乱向分布短纤维增强水泥基复合材料,ECC通常是以水泥、矿物掺合料以及平均粒径不大于0.15mm的石英砂做为基体,用纤维做为增强材料的复合材料,不同于普通纤维增强混凝土,ECC是一种经微观力学设计的先进材料,具有应变-硬化及多缝稳态开裂的特点,其极限拉伸应变能达到3%以上,应变能力范围3-6%,最高可达8%,在安全性、耐久性、适应性等方面有着优异的性能,能够很好的解决传统混凝土由于易脆性、弱拉伸性而导致的缺陷。由于聚乙烯醇材料与水泥具有较好的亲和力,通常采用聚乙烯醇纤维制备ECC材料,聚乙烯醇纤维增强水泥基复合材料(PVA-ECC)是在水泥砂浆中掺入一定量的聚乙烯醇纤维从而制成的复合材料,其组成材料包括聚乙烯醇纤维、水泥、砂、水、矿物掺合料和减水剂等,PVA-ECC材料能够有效地提高混凝土结构的延性、耗能能力、抗侵蚀性和抗冲击性等,因此PVA-ECC材料能够被应用于抗震结构、大变型结构和复合结构中。

超高性能混凝土具有超高的强度、优异的耐久性能以及良好的工作性能,其广泛的应用将颠覆目前土木工程结构的设计、施工等各领;活性粉末混凝土是超高性能混凝土的典型代表之一,是法国布伊格(Bouygues)公司Richard等人于1993年率先提出了的一种具有高强、高韧性、高耐久性和体积稳定性良好的水泥基复合材料,对于在抗震结构、大变型结构和复合结构中应用的复合材料来说,若能够将PVA-ECC材料应用于超高性能混凝土中,则有效提升复合材料的综合性能,而现有技术还未有将PVA-ECC材料应用于超高性能混凝土中的技术。

发明内容

针对上述存在的技术不足,本发明的目的是提供了高强度聚乙烯醇纤维增强水泥基复合材料及其制备方法和应用,本发明将PVA-ECC材料应用于超高性能混凝土中制得复合材料,并将此复合材料应用于制备抗震结构、大变型结构和复合结构中。

为解决上述技术问题,本发明采用如下技术方案:

一种高强度聚乙烯醇纤维增强水泥基复合材料,由如下重量份数的原料制成:超细硅酸盐水泥100-130份;活性矿物掺合料325-350份;无机掺合料215-230份;消泡剂1-2份;减水剂2-2.3份;水45-60份;聚乙烯醇纤维3-5份。

优选的,所述超细硅酸盐水泥比表面积为600-800m

优选的,所述无机掺合料包括石英砂和硅藻土,石英砂和硅藻土的质量比为4-6:1,石英砂的粒径为0.075-0.15mm,硅藻土为超细硅藻土粉体,所述超细硅藻土粉体的粒径为600-1000目。

优选的,所述活性矿物掺合料包括粉煤灰、硅灰和粒化高炉矿渣,粉煤灰、硅灰和粒化高炉矿渣的质量比为1-1.5:0.5:1。

优选的,所述粉煤灰为磨细后的粉煤灰,其比表面积为500-700m

优选的,所述消泡剂为水溶性消泡剂。

优选的,所述减水剂为聚羧酸系减水剂、密胺系减水剂、萘磺酸盐减水剂、木质素磺酸盐减水剂中的一种或多种的混合物,减水率为25-40%。

优选的,所述聚乙烯醇纤维的直径为12-18μm,长度为10-20μm。

本发明还保护了一种高强度聚乙烯醇纤维增强水泥基复合材料的制备方法,包括如下步骤:

(1)称量:按照如下重量份数的原料称取:超细硅酸盐水泥100-130份;活性矿物掺合料325-350份;无机掺合料215-230份;消泡剂1-2份;减水剂2-2.3份;水45-60份;聚乙烯醇纤维3-5份,备用;

(2)将超细硅酸盐水泥、活性矿物掺合料和无机掺合料于搅拌机中搅拌均匀;

(3)将水、减水剂、消泡剂混合均匀后加入至搅拌机中并混合均匀;

(4)将聚乙烯醇纤维加入至搅拌机中并混合均匀后,于试模内抹平后养护,凝固后拆模,得到试样;

(5)对试样养护,养护条件为:覆膜室内常温养护24h后,放入饱和Ca(OH)

本发明还保护了一种高强度聚乙烯醇纤维增强水泥基复合材料在制备抗震结构、大变型结构和复合结构中的应用。

与现有技术相比,本发明具有的有益效果是:

1、本发明使用超细硅酸盐水泥(比表面积>600m

活性矿物掺合料包括粉煤灰、硅灰和粒化高炉矿渣;活性矿物掺合料能够改善混凝土拌合物的和易性,提高混凝土硬化后的密实性、抗渗性和强度,采用磨细后的粉煤灰(500-700m

无机掺合料包括石英砂和硅藻土,硅藻土中存在着等离子团及其聚合物,经过煅烧和超细粉碎的硅藻土表面能增大,可溶硅含量增加,负电位绝对值增大,具有强大的火山灰性,与水泥中水化析出的Ca(OH)

消泡剂有效去除复合材料中多余气泡,使得内部结构更加密实,继而实现最紧密堆积,提高复合材料的强度和耐久性能。

2、本发明采用无机掺合料和活性矿物掺合料,相互促进填充,无机掺合料和活性矿物掺合料,进行二次水化反应,得到二次水化产物,二次水化产物极大地改善了复合材料内部微观结构,小粒径填料不仅实现了最紧密堆积,而且硅藻土、活性矿物掺合料均能够与水泥进行水化反应,形成凝胶,继而提升复合材料的强度。

附图说明

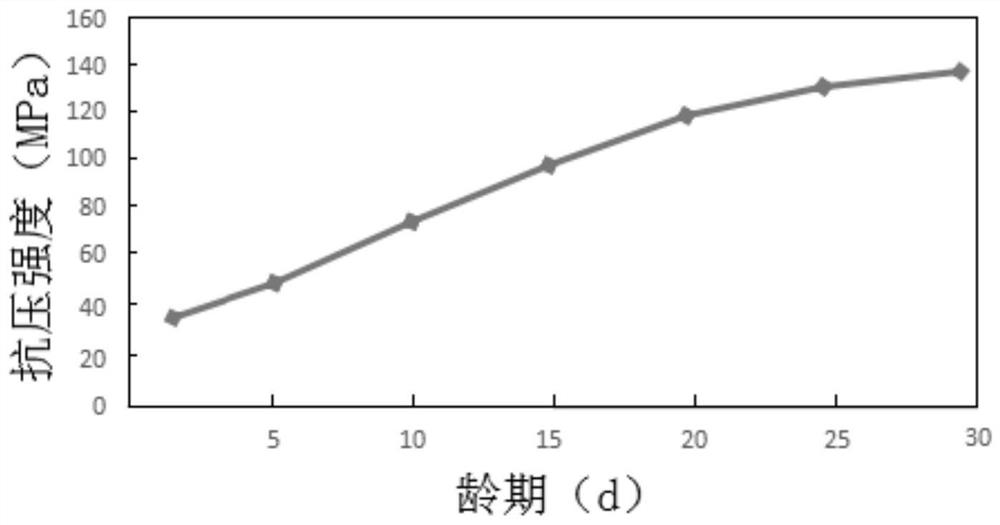

图1为本发明实施例2的复合材料的抗压强度随龄期的变化图;

图2为本发明实施例2的复合材料的开裂强度随龄期的变化图;

图3为本发明实施例2的复合材料的极限抗折强度随龄期的变化图。

具体实施方式

下面结合本发明实施例中的附图,用以较佳的实施例及附图1-3配合详细的说明。

实施例1

一种高强度聚乙烯醇纤维增强水泥基复合材料的制备方法,包括如下步骤:

(1)称量:按照如下重量份数的原料制称取:超细硅酸盐水泥100kg;活性矿物掺合料325kg;无机掺合料230kg;水溶性消泡剂2kg;聚羧酸系减水剂和木质素磺酸盐减水剂2.3kg;水60kg;直径为12μm、长度为20μm的聚乙烯醇纤维5kg,备用;

无机掺合料包括石英砂和硅藻土,石英砂和硅藻土的质量比为4:1,石英砂的粒径为0.075-0.15mm,硅藻土为超细硅藻土粉体;

活性矿物掺合料包括粉煤灰、硅灰和粒化高炉矿渣,粉煤灰、硅灰和粒化高炉矿渣的质量比为1:0.5:1;述粉煤灰为磨细后的粉煤灰,其比表面积为500-700m

(2)将超细硅酸盐水泥、活性矿物掺合料和无机掺合料于搅拌机中搅拌均匀;

(3)将水、聚羧酸系减水剂、消泡剂混合均匀后加入至搅拌机中并混合均匀;

(4)将聚乙烯醇纤维加入至搅拌机中并混合均匀后,于试模内抹平后养护,凝固后拆模,得到试样;

(5)对试样养护,养护条件为:覆膜室内常温养护24h后,放入饱和Ca(OH)

实施例2

一种高强度聚乙烯醇纤维增强水泥基复合材料的制备方法,包括如下步骤:

(1)称量:按照如下重量份数的原料制称取:超细硅酸盐水泥115kg;活性矿物掺合料335kg;无机掺合料220kg;水溶性消泡剂1.5kg;密胺系减水剂2.2kg;水50kg;直径为15μm、长度为15μm的聚乙烯醇纤维4kg,备用;

无机掺合料包括石英砂和硅藻土,石英砂和硅藻土的质量比为5:1,石英砂的粒径为0.075-0.15mm,硅藻土为超细硅藻土粉体;

活性矿物掺合料包括粉煤灰、硅灰和粒化高炉矿渣,粉煤灰、硅灰和粒化高炉矿渣的质量比为1.2:0.5:1;述粉煤灰为磨细后的粉煤灰,其比表面积为500-700m

(2)将超细硅酸盐水泥、活性矿物掺合料和无机掺合料于搅拌机中搅拌均匀;

(3)将水、密胺系减水剂、消泡剂混合均匀后加入至搅拌机中并混合均匀;

(4)将聚乙烯醇纤维加入至搅拌机中并混合均匀后,于试模内抹平后养护,凝固后拆模,得到试样;

(5)对试样养护,养护条件为:覆膜室内常温养护24h后,放入饱和Ca(OH)

实施例3

一种高强度聚乙烯醇纤维增强水泥基复合材料的制备方法,包括如下步骤:

(2)称量:按照如下重量份数的原料制称取:超细硅酸盐水泥130kg;活性矿物掺合料350kg;无机掺合料215kg;水溶性消泡剂1kg;萘磺酸盐减水剂2kg;水45kg;直径为18μm、长度为10μm的聚乙烯醇纤维3kg,备用;

无机掺合料包括石英砂和硅藻土,石英砂和硅藻土的质量比为6:1,石英砂的粒径为0.075-0.15mm,硅藻土为超细硅藻土粉体;

活性矿物掺合料包括粉煤灰、硅灰和粒化高炉矿渣,粉煤灰、硅灰和粒化高炉矿渣的质量比为1.5:0.5:1;述粉煤灰为磨细后的粉煤灰,其比表面积为500-700m

(2)将超细硅酸盐水泥、活性矿物掺合料和无机掺合料于搅拌机中搅拌均匀;

(3)将水、萘磺酸盐减水剂、消泡剂混合均匀后加入至搅拌机中并混合均匀;

(4)将聚乙烯醇纤维加入至搅拌机中并混合均匀后,于试模内抹平后养护,凝固后拆模,得到试样;

(5)对试样养护,养护条件为:覆膜室内常温养护24h后,放入饱和Ca(OH)

本发明实施例1-实施例3均制得了性能优异的复合材料,且效果平行,下面以实施例2为例,进行性能测试,测试结果如下所示:

测试样设计

根据《建筑砂浆基本性能试验方法标准》JGJ/T70-2009,立方体抗压试验试件尺寸定为70.7mm×70.7mm×70.7mm,根据《普通混凝土力学性能试验方法标准》GB/T50081-2002,四点弯曲试验试件尺寸定为100mm×100mm×400mm,分别测试3d、7d、14d、21d和28d下的抗压性能和抗弯折性能;

抗压性能测试:

复合材料立方体试件的抗压强度测试均在YA-600试验机上操作完成,加载速度为0.5MPa/s,根据《建筑砂浆基本性能试验方法标准》JGJ/T70-2009进行复合材料立方体的抗压强度计算,抗压强度值如图1所示,图1为复合材料抗压强度随龄期变化曲线图;

结果表明,复合材料在3d到7d时的抗压强度由31.4MPa增长到50.2MPa,增长率为59.8%;在7d到14d时的抗压强度由50.2MPa增长到98.4MPa,增长率为96%,在14d到21d时的抗压强度由98.4MPa增长到118.7MPa,增长率为20.6%,在21d到28d时的抗压强度由118.7MPa增长到135.9MPa,增长率为14.5%,;由此可见,复合材料的立方体抗压强度在14d之内增长极快,主要由于最紧密堆积以及超细硅酸盐水泥的作用,而在14d之后增长较为缓慢,抗压强度随龄期的变化如图1所示。

抗弯性能测试:

抗弯折性能测试采用四点弯曲试验,采用长春科新WDW-100试验,通过位移加载方式,加载速率为0.2mm/min,测定复合材料的开裂强度和抗折强度,结果如图2和图3所示,图2为四点弯曲试验测得的不同龄期下各组试件的开裂强度曲线对照图,图3为各组试件的极限抗折强度曲线对照图:

图2结果表明,复合材料的开裂强度在4.46-7.21MPa之间,且开裂强度随龄期的增长变化缓慢。

图3结果表明,极限抗弯强度值在20.5-37.8MPa,在3d-7d时,试件的抗折强度由20.5MPa增长到29.4MPa,增长率为43.4%,在7d-14d时,试件的抗折强度由29.4MPa增长到35.6MPa,增长率为17.4%,在14d-28d时,试件的抗折强度由35.6MPa增长到37.3MPa,增长率为5.9%,可见抗折强度在14d之前增长幅度明显大于14-28d的增长幅度,说明早期的抗折强度快速增长,实现早强。

劈裂抗拉强度测试:

按照《普通混凝土力学性能试验方法标准》(GB/T50081-2019),对复合材料标准试件进行劈裂抗拉强度测试,测试龄期包括3d、7d、28d、60d及90d,劈裂抗拉强度测试结果示于表1:

表1复合材料的劈裂抗拉强度随龄期变化表

结果表明,随养护时间的延长,混凝土的劈裂抗拉强度均得到了明显提升,且实施例1的复合材料的劈裂抗拉强度最优异;其在养护龄期28d时劈裂抗拉强度达到4.41MPa,已达到高强混凝土标准。

结果表明,本发明制得的复合材料具有优异的性能,并能够将此复合材料应用于制备抗震结构、大变型结构和复合结构中。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 高强度聚乙烯醇纤维增强水泥基复合材料及其制备方法和应用

- 一种异形聚乙烯醇纤维增强水泥基复合材料及其制备方法