物理—化学联合激活的玻璃固废混凝土及其制备方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及混凝土技术领域,具体来说,是涉及一种物理—化学联合激活的玻璃固废混凝土及其制备方法。

背景技术

根据联合国环境署调查研究,全世界每年有200亿吨的废弃垃圾,其中有7%为玻璃制品,目前大部分废弃玻璃主要处理方式是填埋,由于玻璃是非生物降解材料,填埋处理方式产生了严重的环境污染问题。由于玻璃成分主要是二氧化硅,与水泥砂子成分相近,近年来越来越多的学者采用玻璃部分替代混凝土成分,研究其宏观力学性能和微观结构的变化,为玻璃回收再利用提供新思路。混凝土中废弃玻璃的回收利用研究主要集中在两个方面:一是将废弃玻璃破碎替代部分粗细骨料加入到混凝土中;二是将玻璃粉磨作为掺合料掺入混凝土中。

在固废混凝土的制备过程中,容易发生碱-硅酸反应(Alkali-Silica Reaction,简称ASR),反应生成物会使混凝土局部产生开裂,影响结构安全性和耐久性,阻碍玻璃混凝土的推广与应用。随着,废弃玻璃的问题日益突出,对其处理的措施也日趋严峻。因此,研究一种有效的措施来抑制制备过程中的ASR反应,实现废弃玻璃的高效回收利用,制备出性能优良的废弃玻璃混凝土具有重要的工程意义。

影响废弃玻璃混凝土中的ASR反应的因素复杂多样:玻璃粒径、玻璃含量、养护条件等。另一方面,为了更加有效地抑制混凝土中的ASR反应,通常会添加一部分化学外加剂来抑制制备过程中的ASR反应。如CN103553491B引入10~20wt%的小于30微米的废玻璃微粉,同时使用的外加剂是减水剂,可以改善混凝土的流动性能、和易性能,但是对玻璃粉的表面改性没有提升作用,不会起到改善碱收缩和力学增强的效果,实际上仅为物理活化。

发明内容

本发明提供的目的是提供一种物理—化学联合激活的玻璃固废混凝土及其制备方法。所述混凝土先将固废玻璃粉进行物理活化,碾碎至平均粒径在75μm以内,以大约30%的比例替代标准砂,同时加入碱性激发剂能够降低混凝土的ASR反应,避免由于玻璃粉的加入而带来的膨胀率过大的问题。

为实现上述目的,本发明采用的技术方案为:

一种物理—化学联合激活的玻璃固废混凝土,其特征在于,在混凝土配方中包括,以标准砂质量的28-32%替换相应的标准砂的玻璃粉(标准砂为原混凝土配方中所含标准砂的质量为基准进行替换计算),所述玻璃粉的平均粒径不大于75μm,同时加入有硫酸盐性激发剂、一元强碱碱性激发剂、二元强碱碱性激发剂。

所述硫酸盐性激发剂、一元强碱碱性激发剂、二元强碱碱性激发剂的加入量分别占混凝土配方中水泥质量的1.8-2.2%、0.8-1.2%、0.8-10%。

一种物理—化学联合激活的玻璃固废混凝土,按重量份数计,混凝土的组成和含量分别为:

普通硅酸盐水泥:1份

玻璃粉:0.47-0.675份

标准砂:1.575-2.25份

水:0.47份

硫酸盐性激发剂:0.018-0.022份

一元强碱碱性激发剂:0.008-0.012份

二元强碱碱性激发剂:0.008-0.1份。

所述玻璃粉由废弃玻璃经物理活化进行碾碎,至平均粒径≤75μm获得。优选平均粒径为40-75μm。

硫酸盐性激发剂为硫酸钠、硫酸钾等,反应较温和,一元强碱碱性激发剂为氢氧化钠、氢氧化钾等,二元强碱碱性激发剂为氢氧化钙等。

一种物理—化学联合激活的玻璃固废混凝土的制备方法,该制备方法包括以下步骤:

(1)将废弃玻璃去除杂质,并磨成粒径均值在75μm以内的玻璃粉实现物理活化。

(2)按照重量数计,将混凝土原料分成五组,第一组为玻璃粉0.47-0.675份,第二组为标准砂1.575-2.25份;第三组为盐性激发剂:0.018-0.022份和一元强碱碱性激发剂:0.008-0.012份;第四组为水0.470份;第五组为普通硅酸盐水泥1份和二元强碱碱性激发剂:0.008-0.1份。

(3)将第一组原料和第二组原料混合均匀作为预混细骨料。

(4)将第五组原料的干料搅拌5min,得到预混干料。

(5)将第三组原料加入第四组原料中,进行搅拌形成混合溶液。

(6)将拌合好的预混干料、预混细骨料、和混合溶液依次加入到搅拌机拌合至均匀,制作成废弃玻璃混凝土。

与现有技术相比,本发明的有益效果是:

由于玻璃粉的主要成分为二氧化硅,与水泥砂子成分相近,因此将其应用在混凝土中,实现回收利用。本发明所选用的玻璃粉为废弃玻璃,目前大部分玻璃主要处理方式是填埋,将废弃玻璃应用在混凝土中可以实现材料回收和资源再利用,且可以大幅降低混凝土成本。

本发明用物理—化学联合来激活玻璃,并用来制备固废混凝土,制备的这种玻璃固废混凝土的独特之处就是针对玻璃粉进行了粒度优化(物理碾碎)和化学碱激发,在特定的三种碱激发剂的作用下能够保证混凝土具有满足规范要求的强度及膨胀率。

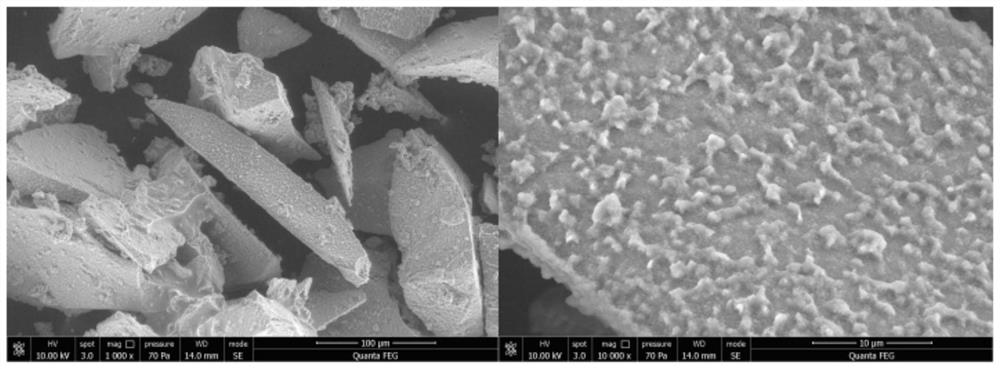

废弃玻璃经过磨细实现物理活化,有助于减少了碱收缩的不良影响,同时使用三种碱激发剂对玻璃粉进行微观表面改性,通过SEM图可以看出来,碱激发剂在玻璃粉表面形成一层致密保护层,二氧化硅与碱性物质结合形成新的固体,加大了微观上玻璃粉与水胶凝体的摩擦力,增强了力学性能。物理与化学的双重作用,能够解决玻璃粉直接使用出现的碱收缩严重的问题,能够获得了低膨胀率、高强度性能优良的玻璃固废混凝土。

本发明采用玻璃活性氧化硅混凝土ASR反应风险检测评估方法,来测试混凝土硬化后期的ASR反应,本发明配方及制备方法获得的混凝土能最大限度减少混凝土制备过程中的ASR反应。28d抗压强度在30MPa以上,28d抗弯强度在7MPa以上,碱收缩符合试验标准,14天ASR膨胀率能达到0.1%以下。优选的14天ASR膨胀率达到0.04-0.07%左右。

附图说明

图1-1为本发明实施例1的抗压强度结果示意图。

图1-2为本发明实施例2的抗压强度结果示意图。

图1-3为本发明实施例3的抗压强度结果示意图。

图1-4为本发明实施例4的抗压强度结果示意图。

图1-5为本发明实施例5的抗压强度结果示意图。

图2-1为本发明实施例1的抗弯强度结果示意图。

图2-2为本发明实施例2的抗弯强度结果示意图。

图2-3为本发明实施例3的抗弯强度结果示意图。

图2-4为本发明实施例4的抗弯强度结果示意图。

图2-5为本发明实施例5的抗弯强度结果示意图。

图3为本发明实施例2未处理玻璃粉的SEM图,其中右图为其局部放大图。

图4为本发明实施例5经过三种激发剂处理后的混凝土中玻璃粉SEM图,其中右图为其局部放大图。

具体实施方式

下面结合实施例及附图进一步解释本发明。

一种物理—化学联合激活的玻璃固废混凝土及其制备方法,按重量份数计,混凝土的组成和含量分别为:

普通硅酸盐水泥:1份

玻璃粉:0.47-0.675份

标准砂:1.575-2.25份

水:0.47份

硫酸盐性激发剂:0.018-0.022份

一元强碱碱性激发剂:0.008-0.012份

二元强碱碱性激发剂:0.008-0.1份。

上述参数均满足国家标准。

本发明一种物理—化学联合激活的玻璃固废混凝土及其制备方法包括以下步骤:

(1)将废弃玻璃去除杂质,并磨成粒径均值在75μm的玻璃粉实现物理活化。

(2)按照重量数计,将混凝土原料分成五组,第一组为玻璃粉0.47-0.675份,第二组为标准砂1.575-2.25份;第三组为盐性激发剂:0.018-0.022份和一元强碱碱性激发剂:0.008-0.012份;第四组为水0.470份;第五组为普通硅酸盐水泥1份和二元强碱碱性激发剂:0.008-0.1份。

(3)将第一组原料和第二组原料混合均匀作为预混细骨料。

(4)将第五组原料的干料搅拌5min,得到预混干料。

(5)将第三组原料加入第四组原料中,进行搅拌形成混合溶液。

(6)将拌合好的预混干料、预混细骨料、和混合溶液依次加入到搅拌机拌合至均匀,制作成废弃玻璃混凝土。

针对上述的废弃玻璃混凝土进行ASR反应风险检测评估及力学性能测定,通过玻璃氧化硅活性检测方法(璃混凝土的膨胀率)测定,混凝土的力学性能采用立方体轴心抗压强度试验和抗折试验测定。具体测试方法是:

玻璃活性氧化硅混凝土ASR反应风险检测评估:

废弃玻璃用于混凝土中容易发生碱-硅酸反应(Alkali-SilicaReaction,简称ASR),反应生成物会使混凝土局部产生开裂,影响结构安全性和耐久性,阻碍玻璃混凝土的推广与应用。

通过快速砂浆棒法测量玻璃混凝土的膨胀率,原理是通过定期测量试件的长度,依据试件14d龄期的长度膨胀率,评定的氧化硅的活性。

长度膨胀率计算公式:

式中,ε

L

L

Δ—侧头的长度(mm)。

力学性能测试:

力学性能采用立方体轴心抗压强度与抗弯强度试验测定其7天、14天和28天强度。

试件养护28天以后,开始进入加载程序,测定混凝土的抗压强度和抗折强度。

抗压实验:

参照《普通混凝土力学性能试验方法标准》(GB/T 50081-200),在建筑工程学院土木工程材料实验室混凝土万能压力机上进行;

抗压强度Fcc计算:

式中:

σ—砼试块抗压强度(MPa);

F—试件破坏荷载(N);

A—试件承压面积(mm

实验步骤如下:

①试件放置在试验机前,将试件表面与上、下承压板面擦拭干净。

②以试件成型时的侧面为承压面,将试件安放在试验机的下压板或垫板上,试件的中心与试验机下压板中心对准。

③启动试验机,试件表面与上、下承压板或钢垫板应均匀接触。

④试验过程连续均匀加载,加荷速度取0.5Mpa/s。

抗折实验:

抗折强度f

式中:

f

F—试件破坏荷载(N);

l—支座间跨度(mm);

b—试件截面宽度(mm);

h—试件截面高度(mm)。

跨度l取300mm,试件截面宽度和试件截面高度取100mm。

实施例1

本实施例混凝土按重量份数计,混凝土的组成和含量分别为:

普通硅酸盐水泥:1份

玻璃粉:0

标准砂:2.25份

水:0.47份

上述混凝土的参数均满足国家标准,该实施例中混凝土配方为不加玻璃粉的已有混凝土。

实施例2

本实施例一种物理—化学联合激活的玻璃固废混凝土,以实施例1的混凝土配方为基准,直接加入平均粒径不小于75微米的玻璃粉,按重量份数计,具体配方组成是:

普通硅酸盐水泥:1份

玻璃粉:0.675份

标准砂:1.575份

水:0.47份。

实施例3

本实施例在实施例2的基础上,加入一元强碱碱性激发剂:0.01份和二元强碱碱性激发剂:0.01份。

实施例4

本实施例在实施例2的基础上,加入盐性激发剂:0.02份。

实施例5

本实施例在实施例2的基础上,加入一元强碱碱性激发剂:0.01份和二元强碱碱性激发剂:0.01份、盐性激发剂:0.02份。

本实施例混凝土的制备方法包括以下步骤:

(1)将废弃玻璃去除杂质,并磨成粒径均值在75μm的玻璃粉。

(2)按照重量数计,将上述原料分成五组,第一组为玻璃粉0.675份,第二组为标准砂1.575份,第三组为盐性激发剂:0.02份和一元强碱碱性激发剂:0.01份,第四组为水0.470份,第五组为普通硅酸盐水泥1份和二元强碱碱性激发剂:0.01份。

(3)将第一组原料和第二组原料混合均匀作为预混细骨料。

(4)将第五组原料的干料搅拌5min,得到预混干料。

(5)将第三组原料加入第四组原料中,进行搅拌形成混合溶液。

(6)将拌合好的预混干料、预混细骨料、和混合溶液依次加入到搅拌机拌合至均匀,制作成废弃玻璃混凝土。

上述实施例所用原料相同,具体配方列于表1中

表1实施例配比(按重量计,单位份)

从表1可以看出,上述实施例分别从不同含量的玻璃粉、盐性激发剂、碱性激发剂三个方面做了对比。其中实施例1为基础实施例,即未添加玻璃粉与激发剂的混凝土试块。实施例2、3、4、5添加的玻璃粉含量为0.675,即玻璃粉作为细骨料取代百分之三十的标准砂。其中实施例2、3、4、5、6、7、8的变量为盐性激发剂、碱性激发剂的含量。

按照以上方法制备混凝土并按标准进行养护。并进行相应的混凝土的力学特性和工作性能将采用立方体轴心抗压强度,抗弯强度以及膨胀率实验。抗压强度需将混凝土支撑50mm*50mm*50mm的试块,抗弯强度需将混凝土制成40mm*40mm*160mm的试块。

上述制得的混凝土的性能测试结果如表2所示。(混凝土抗压实验见附图1-1~图1-5、抗弯强度实验见附图2-1~图2-5)

表2混凝土力学和工作性能测试

从表2可以看出,将玻璃粉作为细骨料替换标准砂,混凝土的抗压强度、抗弯强度、ASR膨胀率均发生了不同的变化。玻璃粉替换标准砂后,混凝土的强度增加,但是混凝土的ASR膨胀率增加。说明添加玻璃粉之后,混凝土的ASR反应增加。实施例3、4、5、6、7、8添加了不同含量的盐性激发剂和碱性激发剂,促使混凝土的ASR反应有明显的下降,并且随着混凝土强度的下降,混凝土的抗压抗弯强度有了明显的上升。以下对性能的变化进行详细的介绍:

1.膨胀率

通过测试8个实施例14天后的膨胀率,来对玻璃活性氧化硅混凝土ASR反应风险检测评估。经过对比发现,添加玻璃粉后试件的膨胀率明显上升,玻璃粉的增加提高了混凝土ASR反应风险。实施例1与实施例2对比:玻璃粉单纯替换标准砂,膨胀率从0.046增加达到了0.142,膨胀率增加了3.09倍。玻璃粉的ASR反应明显,仅靠物理活化,并不能避免ASR反应。实施例3、4、5、6、7、8则在实施例2的基础上添加了不同含量的碱性激发剂与盐性激发剂。经过对比发现,通过添加不同比例的激发剂,混凝土的膨胀率得到了有效的控制。实施例3、4分别只添加了碱性激发剂和盐性激发剂,加入了激发剂其对混凝土ASR反应具有抑制作用,但其抑制效果不理想,在三种激发剂同时存在的特定比例的实施例5中混凝土的膨胀率最小,最为接近基础实施例的膨胀率。

实施例6、7、8相对于实施例2均有一定幅度改善,但在本申请激发剂加入量范围之外的混凝土配方其膨胀率都较基础混凝土的膨胀率还具有较大差距。

2.抗压强度及抗弯强度

通过混凝土万能实验机,测试实施例的抗压性能及抗弯性能。对实施例的抗压性能进行测试,玻璃粉替代30%的标准砂之后(实施例1与其他实施例进行对比),实施例抗压强度有所提升,这说明玻璃粉作为细骨料替换标准砂来制备混凝土是可行的。实施例5的抗压强度达到最大为35.33MPa,能够达到C35混凝土的强度,满足一般混凝土构件对强度的要求。实施例7、8相对于实施例2各方面性能均有提升,但相对实施例5,实施例7中二元碱性激发剂加入过量会导致其膨胀率显著增加,甚至不能满足规范要求,同时抗压强度性能降低。此外,对实施例的抗弯强度进行测试并进行对比,单纯将玻璃粉替换标准砂之后,实施例2与实施例1进行对比,发现混凝土的抗弯强度有所下降。在使用不同含量的激发剂控制混凝土的ASR反应之后,实施例的抗弯强度有所提高。并且随着反应风险的降低,实施例的抗弯强度不断提高,反应风险最低的实施5,其抗弯强度同样达到最大为8.97MPa。

综上,在本申请配方范围内能将固废混凝土反应风险降到最低的同时,能够保证处于最优的抗压强度和抗弯强度等力学性能。

3.微观分析(SEM图对比)

图3与图4分别为未经过处理和经过激发剂处理后混凝土中的玻璃粉SEM图(分别对应实施例2和实施例5)。通对比可以发现,经过激发剂处理后,玻璃粉表面的水化产物明显增多。经过激发剂处理后玻璃粉的活性得到了充分的激发,这说明,选用的激发剂微观上能够有效的抑制玻璃粉的ASR反应风险,结构的致密程度有明显的提高,这说明抑制ASR反应风险宏观上能够提高结构的力学性能。

综上所述,从SEM对比图可以发现,使用激发剂能够有效的抑制混凝土的ASR风险,并提高废弃玻璃混凝土的结构性能。实施例5为上述化学激活的废弃玻璃混凝土的最佳实例。通过本方法制备的废弃玻璃混凝土有效的克服了ASR反应风险,具有良好的力学性能,可用于实际工程中代替同等强度的混凝土材料。同时,对废弃玻璃处理提供了良好的解决思路,具有重要的推广应用价值。

本发明混凝土通过添加硫酸盐性激发剂和两种碱性激发剂降低混凝土ASR反应,经玻璃氧化硅活性检测方法评估混凝土ASR反应风险,同时检测其相应的力学性能,说明本发明方法及配方能够最大程度的降低ASR反应风险,得到最优力学性能的废弃玻璃混凝土。最得到的废弃玻璃混凝土既克服了ASR反应风险,也保证了其优秀的工作、力学性能。

本发明未述及之处适用于现有技术。

- 物理—化学联合激活的玻璃固废混凝土及其制备方法

- 物理—化学联合激活的玻璃固废混凝土及其制备方法