一种大型丙烷脱氢制丙烯反应器

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及新能源、化工设备技术领域,尤其涉及一种大型丙烷脱氢制丙烯反应器。

背景技术

丙烯是一种重要的化工原料,也是生产聚丙烯的直接原料,近年来聚丙烯需求逐年攀升,所以丙烯原料供不应求。丙烷脱氢制丙烯是近年来比较热门的丙烯生产技术,其反应器是丙烷脱氢制丙烯装置的关键设备,原料丙烷气化后加热至600℃左右进入反应器,反应器工作温度590℃~650℃左右,在催化剂的作用下,在反应器中进行脱氢反应转化为丙烯和氢气。

发明内容

基于以上所述,本发明的目的是提供一种大型地、高产量、反应转化率高和安全稳定的固定床丙烷脱氢制丙烯反应器。

为此,本发明提供一种大型丙烷脱氢制丙烯反应器,该反应器为卧式反应器,包括筒体,所述筒体的内壁上设有保温层,所述筒体内设有拱桥型的反应床层将所述筒体内部分割为上部反应区和下部反应区,所述反应床层上设有工艺通道将所述上部反应区和所述下部反应区连通,所述筒体的两端各设有一个封头,所述封头的直边处设有外部加强圈Ⅰ,所述筒体的外壁上设有至少两个外部加强圈Ⅱ。

具体的,所述保温层可以控制反应器热量损失,保证脱氢反应在工艺要求的环境温度下;当催化剂落到所述拱桥型的反应床层上后,由于反应床层的形状有利于催化剂的分散,使催化剂分布更加均匀,所述外部加强圈Ⅰ和外部加强圈Ⅱ可以加强封头和筒体的强度和刚度,能保证在负压状态下,封头和筒体不会失稳变形;外部加强圈Ⅱ也可以控制筒体圆度,防止筒体横截面由圆形变为椭圆形。通过上述部件的设置,本发明的目的在于提供一种大型丙烷脱氢制丙烯反应器。

本发明所述的反应器,其中优选的是,所述保温层由保温耐火砖砌成,所述保温层与所述筒体的内壁之间设有油气阻隔环。

本发明所述的反应器,其中优选的是,所述筒体的顶部设有树杈型的组合式入口,所述组合式入口包含蒸汽和还原气入口、空气入口和烃类入口;所述筒体的顶部组合式入口的两侧设有催化剂装卸口;所述筒体的底部一侧设有h型的组合式出口,所述组合式出口包含空气出口和抽气口,所述空气出口的管壁上设有取样口;所述筒体的底部另一侧设有烃类出口,所述烃类出口的管壁上设有取样口;所述筒体的顶部和底部分别设有至少一个人孔,用于内件安装、内部施工和检修。

本发明所述的反应器,其中优选的是,所述筒体的直径大于7米,且所述筒体含左右封头总外形长度大于19米,所述组合式入口的法兰密封面与所述筒体中心线的距离大于10米,所述组合式出口底部与所述筒体中心线的距离大于6米,所述反应器容积大于900立方米。

具体的,由于本发明保温层以及外部加强圈等部件的设置,该大型的反应器筒体主体材料采用Q345R,壁厚约25mm。管口法兰采用Cr-Mo钢锻件,管口与物料接触面材料采用内衬S310s材质即可完成,最大限度地减少了设备投资成本。

本发明所述的反应器,其中优选的是,所述组合式入口的内壁上设有至少一个表面测温口,所述组合式入口、所述组合式出口和所述烃类出口分别与所述筒体连接处设有管口支撑部,所述组合式入口、所述组合式出口和所述烃类出口上分别设有管口外部加强圈。

本发明所述的反应器,其中优选的是,所述组合式入口、所述组合式出口和所述烃类出口的内侧均设有内衬接管,所述内衬接管与所述组合式入口、所述组合式出口和所述烃类出口之间分别存在间隙,且该间隙全部填充绝热耐火材料形成绝热耐火层。

本发明所述的反应器,其中优选的是,所述间隙的宽度为80mm-120mm,所述内衬接管的材质为耐热不锈钢。

本发明所述的反应器,其中优选的是,所述工艺通道设置在所述组合式入口的正下方,且所述工艺通道上方设有蒸汽入口分布器。

本发明所述的反应器,其中优选的是,所述反应床层由保温耐火砖砌成;所述封头为蝶形封头,其制造成本较椭圆封头低。

本发明所述的反应器,其中优选的是,所述筒体上设有至少一个热电偶接口,用来监测所述反应床层、所述筒体内上部和所述筒体内下部的温度;所述筒体上设有至少一个测压口,用来监测该反应器内部的操作压力。

本发明与现有技术相比具有以下优点:

1、本发明提供的反应器具有容积大、反应效率高、反应转化率高和性能稳定可靠的优点,单台反应器容积大于900立方米,单台反应器丙烯产量大于10万吨/年,丙烷脱氢反应率≥90%以上。在连续规模化生产时一般需要3~8台反应器配合生产。比如,30万吨/年丙烷脱氢制丙烯项目用3台反应器满足产量,90万吨/年丙烷脱氢制丙烯项目用8台反应器满足产量。

2、本发明反应器筒体内壁设置保温层,管口采用内衬保温结构,可以最大限度控制反应器热量损失,保证脱氢反应在工艺要求的环境温度下。

3.本发明反应器筒体内壁设有拱桥型的反应床层,催化剂装卸时可以从拱桥顶部自由铺散开,较以往平面床层减少人工铺散工作量。

4、本发明中设计数组外部加强圈,可以在不增加筒体壁厚的前提下,保证在操作压力下设备的强度和刚性,减少设备投资成本。

5、本发明中采用组合式入口和组合式出口,三个出口和两个出口分别汇成一个管口组件与筒体焊接,有利于管口组件整体在工厂车间加工,能保证加工质量,同时留有一段接管与筒体先焊接,仅留1条现场施焊对接环缝,能够减少现场工作量。

6.本发明的烃类出口和空气出口各设置1处采样口,可以取样检测分析丙烯纯度和反应率。

附图说明

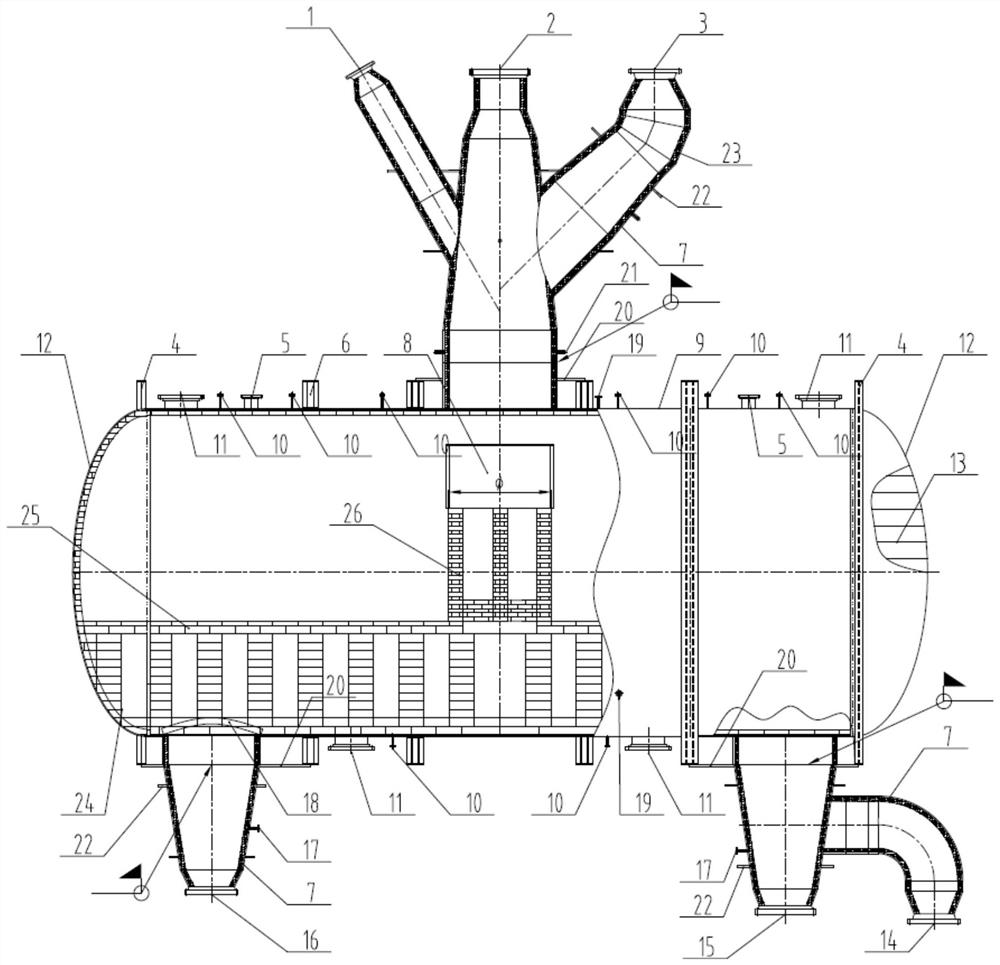

图1为本发明的丙烷脱氢制丙烯反应器的轴向剖面图;

图2为本发明的丙烷脱氢制丙烯反应器的径向剖面图。

其中:

1、蒸汽和还原气入口;2、空气入口;3、烃类入口;4、外部加强圈Ⅰ;5、催化剂装卸口;6、外部加强圈Ⅱ;7、绝热耐火层;8、蒸汽入口分布器;9、筒体;10、热电偶接口;11、人孔;12、蝶形封头;13、油气阻隔环;14、抽气口;15、空气出口;16、烃类出口;17、取样口;18、烃类出口档板;19、测压口;20、管口支撑部;21、测温口;22、管口外部加强圈;23、内衬接管;24、保温层;25、反应床层;26、工艺通道。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。本发明可能会在各实施例中重复使用元件符号及/或字母。此重复的目的在于简化及厘清,且其自身并不规定所讨论的各实施例及/或配置之间的关系。

如图1和图2所示,本发明提供一种大型固定床丙烷脱氢制丙烯反应器的轴向剖面图和径向剖面图,该反应器为卧式反应器,包括筒体9。筒体9左右两端各设有一个蝶形封头12,蝶形封头12直边处各有一个外部加强圈Ⅰ4,筒体9外面设有4个外部加强圈Ⅱ6。外部加强圈Ⅰ4和外部加强圈Ⅱ6的作用有两个:第一,用于加强筒体和封头强度和刚性,能保证在负压状态下,封头不会失稳变形;第二,用于控制筒体圆度,由于筒体属于直径大薄壁筒体,容易产生椭圆变形。

筒体9顶部中间位置设有由蒸汽和还原气入口1、空气入口2和烃类入口3组成的一个树杈型组合式入口。筒体9底部一侧设有烃类出口16,烃类出口16接管上设有取样口17。筒体9底部另一侧设有由空气出口15和抽气口14组成的一个“h”型组合式出口,空气出口15接管上设有取样口17。

筒体9顶部左右对称位置各设置一个催化剂装卸口5,在每个催化剂装卸口5的外侧设有一个人孔11,在筒体9底部两侧还分别设有一个人孔11,便于人员进入分散催化剂或维修装置。筒体9内部在树杈型组合式入口的下方设有蒸汽入口分布器8。

筒体9的内壁上设有由耐火砖砌成的保温层24,筒体9的内部设有由耐火砖砌筑成的拱桥型反应床层25,反应床层25把筒体9内部分割为上部反应区和下部反应区,该反应床层25的顶部弧面用来堆放催化剂,并且在反应床层25上树杈型组合式入口的正下方设有耐火砖砌筑的圆筒形工艺通道26,工艺通道26将上部反应区和下部反应区连通。圆筒形工艺通道26的外径与树杈型组合式入口的管口直径大小接近,外壁设有数个洞口,其上方用来放置蒸汽入口分布器8。油气阻隔环13设置在筒体9的内壁与保温层24之间,分布在保温层24的每层耐火砖之间且与筒体9相焊接,其作用是防止反应物通过耐火砖缝隙沿筒体内壁流走,导致反应物不能与床层上的催化剂充分接触,进而导致反应不充分。

筒体9顶部设有数个热电偶接口10,分布在各个位置,分别用来监测床层温度、筒体9内上部温度和筒体9内下部温度。

筒体9上设置数个测压口19,分布在筒体9的不同高度位置上。

树杈型组合式入口的内侧设有内衬接管23,内衬接管23与树杈型组合式入口具有80mm-120mm的间隙,在间隙内全部填充绝热耐火材料形成绝热耐火层7,内衬接管23材质为耐热不锈钢。树杈型组合式入口内壁和外壁上设有多处测温口21,树杈型组合式入口与筒体9连接处设有管口支撑部20,并树杈型组合式入口上还设有管口外部加强圈22。

烃类出口16的管口朝下,烃类出口16与筒体9连接处也设有管口支撑部20,并且烃类出口16上设有外部加强圈22,烃类出口16的内侧设有内衬接管23,该内衬接管23与烃类出口16的内壁之间存在80mm-120mm的间隙,该间隙全部填充绝热耐火材料形成绝热耐火层,该内衬接管23材质为耐热不锈钢。筒体9内部对烃类出口16处设有烃类出口档板18。

空气出口15和抽气口14组成的“h”形组合式出口,其管口朝下,且与筒体9连接处设有管口支撑部,并在组合式出口上设有外部加强圈,组合式出口的内侧也设有内衬接管,内衬接管与组合式出口内壁之间存在80mm-120mm的间隙,间隙全部填充绝热耐火材料形成绝热耐火层7,内衬接管23材质为耐热不锈钢。

工作时,通过催化剂装卸口5加装催化剂,催化剂落到反应床层上面25,高温空气(650℃左右)从空气入口2进入,然后从空气出口15流出,对反应器内部进行换热使其温度达到脱氢反应的工作温度环境(590℃~650℃),然后关闭空气出口15和空气入口2,通过抽气口14抽气使反应器内部达到真空状态,再通过烃类入口3注入高温气化后的丙烷(540℃~590℃),在催化剂和高温环境(590℃~650℃)作用下在反应器内部床层完成脱氢反应:

在反应完成后,打开烃类出口16,烃类出口16出产品丙烯和氢气,通过抽吸的方式使反应器再次达到真空状态使反应完的气体完全进入下一道工序。蒸汽和蒸汽和还原气入口1的作用是上述反应完成后,通入蒸汽和还原气使催化剂恢复活性。

本发明一般需要多台同样的反应器配合循环使用。在连续规模化生产时一般需要3~8台反应器配合生产,单台反应器丙烯产量大于10万吨/年。比如,30万吨/年丙烷脱氢制丙烯项目可用3台反应器满足产量,90万吨/年丙烷脱氢制丙烯项目可用8台反应器满足产量。

应该注意的是,上述较佳实施例仅用于说明本发明,但本发明不限于所述实施例,在本发明的构思范围内,由本领域普通技术人员所进行变化和修饰,皆属于本发明的保护范围。

- 一种大型丙烷脱氢制丙烯反应器

- 一种丙烷脱氢制丙烯用选择性加氢反应器