一种由磷酸亚铁锂废料制备电池级碳酸锂的方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及锂离子电池回收技术,具体涉及一种由磷酸亚铁锂废料制备电池级碳酸锂的方法。

背景技术

近年来,磷酸铁锂电池在材料电化学性能,结构设计等技术方面获得了重大的提升,且随着国家对新能源汽车补贴政策的退坡,磷酸铁锂由于其低成本、安全性好,循环寿命长等优势越来越受到市场青睐。

另外,磷酸铁锂在通讯基站、分布式发电、光伏发电等储能领域也有非常广泛的应用,磷酸铁锂电池将迎来一个大幅度增长。

磷酸铁锂电池尽管循环寿命较长,但是一般在5~8年左右就需要从新能源车上退役下来,紧随磷酸铁锂电池大规模投放使用退役电池也将在2020年左右迎来报废潮。

目前,报废磷酸铁锂电池回收技术主要集中在锂元素的回收。在锂元素的回收技术上,通常采用的方法是磷酸亚铁锂废料在双氧水、氯酸钠等氧化剂和无机酸的作用下酸化浸出得到浸出渣和含锂溶液,含锂溶液再通过净化除杂、沉淀得到碳酸锂等锂盐产品。

前述方法的主要问题是磷酸铁锂废料中存在一定含量铝箔,在氧化剂和酸性条件下进行易产生氢气,热量以及其他有毒有害的气体,存在较大的安全隐患;并且,双氧水、氯酸钠等强氧化剂具有价格贵、消耗量大的缺点,同时,强氧化剂在使用和储存过程中均存在较大安全风险。

发明内容

本发明的目的是为了克服现有技术中磷酸铁锂废料制备电池级碳酸锂过程中易产生氢气和其他有毒有害气体,从而存在较大安全风险的问题。

为了实现上述目的,本发明提供一种由磷酸亚铁锂废料制备电池级碳酸锂的方法,该方法包括以下步骤:

(1)在溶剂存在下,将含有磷酸亚铁锂的电池废料与三价铁盐进行接触反应I,得到混合浆料,将所述混合浆料进行过滤,得到浸出渣和浸出母液;

(2)在氧化气体存在下,将所述浸出母液进行氧化反应,得到第一溶液;所述氧化反应的条件至少包括:压力为0.1-1.0MPa,时间为0.5-8h;

(3)将所述第一溶液与碱性溶剂I混合以调节所述第一溶液的pH值至3.5-5,得到混合溶液I;将所述混合溶液I进行过滤,得到沉铁渣和沉铁母液;

(4)将所述沉铁渣与酸性溶剂进行混合溶解,得到能够循环用于步骤(1)的所述三价铁盐;以及

在碱性溶剂II存在下,将所述沉铁母液与镁盐进行接触反应II,得到混合溶液II,将所述混合溶液II进行过滤,得到第二溶液和固体杂质;将所述第二溶液与沉淀剂进行接触反应III。

本发明提供的方法不但具有锂回收率和浸出率高的特点,还具有反应条件温和、安全性好的特点,从而有效解决了反应过程中产生氢气及有毒有害气体的问题。

发明人还发现,采用本发明提供的方法能够在保证碳酸锂产品纯度的前提下,制备得到符合电池级碳酸锂标准的碳酸锂产品。

附图说明

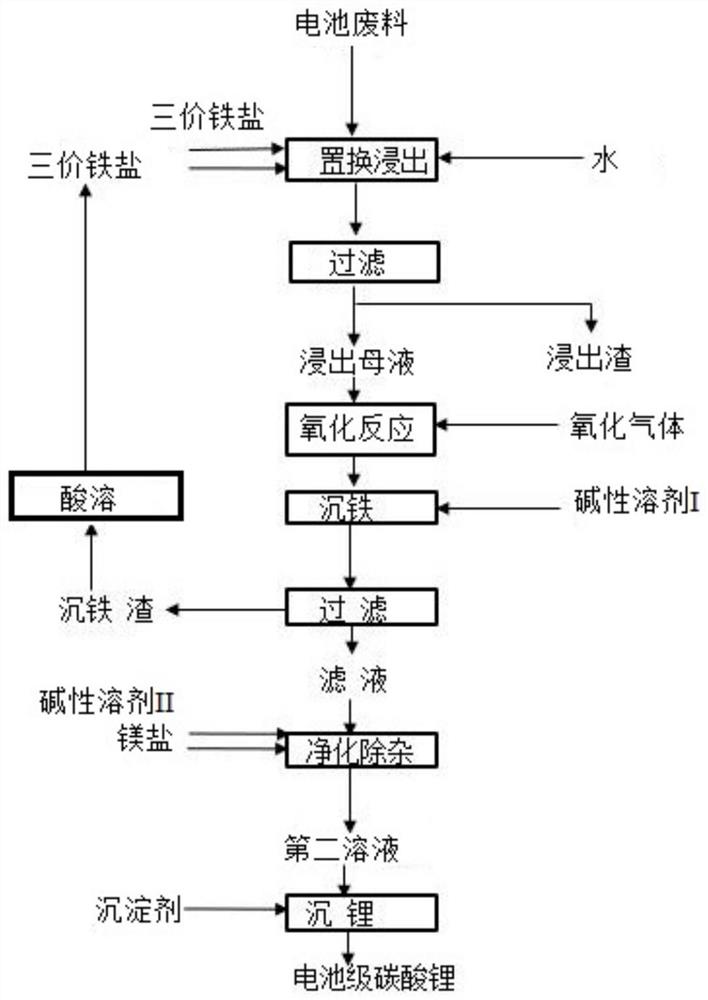

图1是本发明所述方法的一种优选的具体实施方式的工艺流程图。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

本发明中,在没有作相反说明的情况下,所述压力均为表压。

本发明中,在没有作相反说明的情况下,所述常温表示25±2℃。

如前所述,本发明提供了一种由磷酸亚铁锂废料制备电池级碳酸锂的方法,该方法包括以下步骤:

(1)在溶剂存在下,将含有磷酸亚铁锂的电池废料与三价铁盐进行接触反应I,得到混合浆料,将所述混合浆料进行过滤,得到浸出渣和浸出母液;

(2)在氧化气体存在下,将所述浸出母液进行氧化反应,得到第一溶液;所述氧化反应的条件至少包括:压力为0.1-1.0MPa,时间为0.5-8h;

(3)将所述第一溶液与碱性溶剂I混合以调节所述第一溶液的pH值至3.5-5,得到混合溶液I;将所述混合溶液I进行过滤,得到沉铁渣和沉铁母液;

(4)将所述沉铁渣与酸性溶剂进行混合溶解,得到能够循环用于步骤(1)的所述三价铁盐;以及

在碱性溶剂II存在下,将所述沉铁母液与镁盐进行接触反应II,得到混合溶液II,将所述混合溶液II进行过滤,得到第二溶液和固体杂质;将所述第二溶液与沉淀剂进行接触反应III。

本发明对所述电池废料的来源没有特别的限制,只需要电池废料中锂含量≮3.7wt%即可。

优选地,在步骤(1)中,所述三价铁盐选自硫酸铁、氯化铁、硝酸铁中的至少一种。

优选地,在步骤(1)中,所述溶剂为水。示例性地,所述溶剂为去离子水。

优选地,在步骤(1)中,所述电池废料与所述溶剂的用量质量比为1:1-5,优选为1:1-2.5。

优选地,在步骤(1)中,所述电池废料与所述三价铁盐的用量质量比为1:3-5,优选为1:3.5-4.5。采用该优选情况的具体实施方式,能够使得锂元素的浸出率更高,进而能够得到纯度更高的碳酸锂产品。

优选地,在步骤(1)中,所述接触反应I的条件至少包括:搅拌速度为10-60rpm,温度为20-100℃,时间为1-8h。

更优选地,在步骤(1)中,所述接触反应I的条件至少包括:搅拌速度为20-40rpm,温度40-80℃,时间为1-4h。在该优选情况下,能够显著提高锂元素浸出率。

本发明步骤(2)中对所述氧化反应的温度没有特别的要求,示例性地,所述氧化反应的温度为0-100℃。

优选地,在步骤(2)中,所述氧化气体选自空气、氧气、臭氧、氯气中的至少一种。

根据一种特别优选的具体实施方式,在步骤(2)中,所述氧化气体为氧气。

本发明中对氧化气体的用量没有特别的要求,只需使得氧化反应过程中的压力能够达到0.1-1.0MPa即可。

根据一种特别优选的具体实施方式,在步骤(3)中,将所述第一溶液与碱性溶剂I混合的操作步骤包括:相对于每2L的所述第一溶液,在温度为60-80℃下,所述碱性溶剂I以10-15mL/min的速度加入至所述第一溶液中,以调节所述第一溶液的pH值至3.5-5。发明人发现,在该优选情况下,使得锂元素的浸出率更高。

优选地,在步骤(4)中,所述酸性溶剂选自盐酸、硫酸、硝酸中的至少一种。

为了避免体系中存在更多种类杂质,本发明中所述酸性溶剂的种类与前述三价铁盐的种类相对应,示例性地,所述三价铁盐选择硫酸铁时,所述酸性溶剂对应选择硫酸;所述三价铁盐分别选择氯化铁、硝酸铁时,所述酸性溶剂分别对应选择盐酸和硝酸。

根据一种优选的具体实施方式,在步骤(4)中,本发明中所述酸性溶剂为硫酸,该方法还包括:在所述沉铁渣与所述酸性溶剂进行混合溶解之前,先将所述沉铁渣在溶剂I中进行溶解,以得到与酸性溶剂进行混合溶解的浆料。优选地,所述溶剂I为水。更优选地,所述沉铁渣与所述溶剂I的用量质量比为1-1.5:1。

优选地,在步骤(4)中,所述镁盐选自氯化镁、硫酸镁、硝酸镁中的至少一种。本发明中所述镁盐的种类与前述三价铁盐的种类也相对应。

优选地,在步骤(4)中,所述混合溶解的条件至少包括:搅拌速度为10-60rpm,温度为20-100℃。更优选地,在步骤(4)中,所述混合溶解的条件至少包括:搅拌速度为10-30rpm,温度为20-60℃。

本发明对所述混合溶解的时间没有特别的限制,只需使得沉铁渣实现完全溶解即可。

优选地,在步骤(4)中,所述沉铁母液与所述镁盐的用量体积比为14-23:1。

优选地,在步骤(4)中,所述镁盐的浓度为20-24g/L。

优选地,在步骤(4)中,所述接触反应II的条件至少包括:搅拌速度为10-60rpm,温度为80-90℃,时间为1-4h。更优选地,在步骤(4)中,所述接触反应II的条件至少包括:搅拌速度为20-40rpm,温度为80-85℃,时间为1-3h。

优选地,在步骤(4)中,所述第二溶液与所述沉淀剂的用量比为1mL:0.3-0.4g。

优选地,在步骤(4)中,所述沉淀剂中含有质量比为20-25:1的碳酸钠和乙二胺四乙酸。

优选地,在步骤(4)中,所述接触反应III的条件包括:温度为80-95℃,时间为0.5-4h。更优选地,在步骤(4)中,所述接触反应III的条件包括:温度为80-90℃,时间为0.5-2h。

本发明中所述接触反应III的反应时间以所述沉淀剂全部加入后开始计时。

优选地,所述碱性溶剂I和所述碱性溶剂II相同或不同。

根据一种特别优选的具体实施方式,所述碱性溶剂I和所述碱性溶剂II相同且选自氢氧化钠、碳酸钠、氨水、碳酸氢钠中的至少一种。

需要说明的是,本发明所述接触反应I、接触反应II、接触反应III等中的“I”、“II”、“III”仅用于表示这涉及的是三次接触反应,而并不是同一次接触反应,但是,在没有特别说明的情况下,这并不代表先后次序。

本发明对所述过滤的具体操作没有特别的要求,只需要能够实现固液分离即可。

以下结合图1提供本发明所述由磷酸亚铁锂废料制备电池级碳酸锂的方法的一种优选的具体实施方式的工艺流程:

(1)将含有磷酸亚铁锂的电池废料、水与三价铁盐进行接触反应I,得到混合浆料,将所述混合浆料进行过滤,得到浸出渣和浸出母液;

(2)在氧化气体存在下,将所述浸出母液进行氧化反应,得到第一溶液;所述氧化反应的条件至少包括:压力为0.1-1.0MPa,时间为0.5-8h;

(3)将所述第一溶液与碱性溶剂I混合以调节所述第一溶液的pH值至3.5-5,得到混合溶液I;将所述混合溶液I进行过滤,得到沉铁渣和沉铁母液;

(4)将所述沉铁渣与酸性溶剂进行混合溶解,得到能够循环用于步骤(1)的所述三价铁盐;以及

将所述沉铁母液与镁盐进行接触反应II,得到混合溶液II,用碱性溶剂II调节所述混合溶液II的pH值至12-14,将pH值为12-14的所述混合溶液II进行过滤,得到第二溶液和固体杂质;将所述第二溶液与沉淀剂进行接触反应III。

以下将通过实例对本发明进行详细描述。

以下实例中,在没有作相反说明的情况下,使用的各种原料和仪器均为市售品。

电池废料:购自江西赣锋循环科技有限公司,其中,以电池废料总质量为基准,所述电池废料中锂元素含量为3.75wt%,铝元素含量为2.1wt%;锂元素含量和铝元素含量均采用电感耦合等离子体仪(ICP)进行测定;

氯化铁溶液-1:由297g六水合三氯化铁溶解在266g去离子水中配制得到;

氯化铁溶液-2:由407g六水合三氯化铁溶解在266g去离子水中配制得到;

硫酸铁溶液:由370g七水硫酸铁溶解在266g去离子水中配制得到;

硝酸铁溶液:由444.4g九水合硝酸铁溶解在266g去离子水中配制得到;

沉淀剂:由42g碳酸钠、2g的乙二胺四乙酸溶解在150mL水中配制得到;

六水合三氯化铁:购自天津恒兴化学试剂制造有限公司;

七水硫酸铁:购自天津恒兴化学试剂制造有限公司;

九水合硝酸铁:购自天津恒兴化学试剂制造有限公司;

氢氧化钠:购自西陇化工股份有限公司;

盐酸:浓度为36wt%,购自西陇化工股份有限公司;

浓硫酸:浓度为98wt%,购自武汉鑫华松化工有限公司;

硝酸:浓度为68wt%,购自江苏永丰化学试剂有限公司;

氯化镁:购自西陇化工股份有限公司;

硫酸镁:购自西陇化工股份有限公司;

硝酸镁:购自西陇化工股份有限公司;

无水碳酸钠:购自西陇化工股份有限公司;

乙二胺四乙酸:EDTA,购自西陇化工股份有限公司;

蠕动泵:型号BT102S,购自保定雷弗流体科技有限公司;

电感耦合等离子体仪:型号Varian720-ES,购自美国瓦里安技术中国有限公司;

以下实例中采用的氯化镁溶液、硫酸镁溶液、硝酸镁溶液浓度均为24g/L;

以下实例中锂离子和铝离子的浓度均采用电感耦合等离子体仪进行测定。

实施例1

本实施例提供一种由磷酸亚铁锂废料制备电池级碳酸锂的方法,包括以下步骤:

(1)在搅拌速度为40rpm条件下,将158g电池废料、去离子水316g加入2L烧杯中,搅拌均匀,得到磷酸亚铁锂料浆,然后加入563g氯化铁溶液-1,在60℃下持续搅拌反应4h,得到混合浆料,将所述混合浆料进行过滤,得到浸出渣374g和浸出母液540mL;其中,所述浸出母液中锂离子浓度为10.7g/L,铝离子浓度为0.078g/L;

(2)在常温下,将前述得到的浸出母液引入至密闭的反应罐中,并通入氧气加压至0.1MPa,保持3h后缓慢泄压直至大气压条件下,得到第一溶液;

(3)在60℃水浴条件下,将前述得到的第一溶液加入2L三口烧瓶中,用蠕动泵以10mL/min的速度泵入浓度为5wt%的氢氧化钠溶液,并同时在线监测体系内液体的pH值,泵入氢氧化钠溶液直至体系内液体的pH值达到3.5,得到混合溶液I,将所述混合溶液I进行过滤,得到沉铁渣197g和沉铁母液420mL;

(4)在60℃下,将前述得到的沉铁渣溶解在367g浓度为31wt%的盐酸中,在30rpm下搅拌直至完全溶解,得到氯化铁溶液;将该氯化铁溶液循环用于步骤(1)中;

(5)将前述得到的沉铁母液加入到1L烧杯中,在30rpm条件下升温至80℃,加入浓度为24g/L的20mL氯化镁溶液,搅拌均匀后,滴加浓度为5wt%的氢氧化钠溶液直到体系pH值达到12,反应2h后,得到混合溶液II,将所述混合溶液II进行过滤,得到第二溶液420mL和固体杂质2.3g;

(6)在80℃水浴条件下,将前述得到的第二溶液加入2L烧杯中,缓慢加入144g沉淀剂,反应2h后,依次进行沉淀和分离,并用水洗涤,得到电池级碳酸锂22.8g。

实施例2

本实施例提供一种由磷酸亚铁锂废料制备电池级碳酸锂的方法,包括以下步骤:

(1)在搅拌速度为30rpm条件下,将158g电池废料、去离子水316g加入2L烧杯中,搅拌均匀,得到磷酸亚铁锂料浆,然后加入673g氯化铁溶液-2,在80℃下持续搅拌反应4h,得到浸出渣369g和浸出母液570mL;其中,所述浸出母液中锂离子浓度为10.1g/L,铝离子浓度为0.18g/L;

(2)在常温下,将前述得到的浸出母液引入至密闭的反应罐中,并通入氧气加压至0.5MPa,保持3h后缓慢泄压直至大气压条件下,得到第一溶液;

(3)在60℃水浴条件下,将前述得到的第一溶液加入2L三口烧瓶中,用蠕动泵以10mL/min的速度泵入浓度为5wt%的氢氧化钠,溶液,并同时在线监测体系内液体的pH值,泵入氢氧化钠溶液直至体系内液体的pH值达到5,将获得的混合溶液I进行过滤,得到沉铁渣283g和沉铁母液430mL;

(4)在40℃下,将前述得到的沉铁渣溶解在550g浓度为31wt%的盐酸中,在20rpm下搅拌直至完全溶解,得到氯化铁溶液;将该氯化铁溶液循环用于步骤(1)中;

(5)将前述得到的沉铁母液加入到1L烧杯中,在40rpm条件升温至80℃,加入浓度为24g/L的30mL氯化镁溶液,搅拌均匀后,滴加浓度为5wt%的氢氧化钠溶液直到体系pH值达到13,反应1h后,得到混合溶液II,将所述混合溶液II进行过滤,得到第二溶液430mL和净化除杂渣2.7g;

(6)在90℃水浴条件下,将前述得到的第二溶液加入2L烧杯中,缓慢加入144g沉淀剂,反应1h后,依次进行沉淀和分离,并用水洗涤,得到电池级碳酸锂21.4g。

实施例3

本实施例提供一种由磷酸亚铁锂废料制备电池级碳酸锂的方法,包括以下步骤:

(1)在搅拌速度为20rpm条件下,将158g电池废料、去离子水316g加入2L烧杯中,搅拌均匀,得到磷酸亚铁锂料浆,然后加入636g硫酸铁溶液,在50℃下持续搅拌反应4h,得到浸出渣362g和浸出母液530mL;其中,所述浸出母液中锂离子浓度为10.8g/L,铝离子浓度为0.11g/L;

(2)在常温下,将前述得到的浸出母液引入至密闭的反应罐中,并通入氧气加压至0.5MPa,保持3h后缓慢泄压直至大气压条件下,得到第一溶液;

(3)在60℃水浴条件下,将前述得到的第一溶液加入2L三口烧瓶中,用蠕动泵以10mL/min的速度泵入浓度为5wt%的氢氧化钠溶液,并同时在线监测体系内液体的pH值,泵入氢氧化钠溶液直至体系内液体的pH值达到4,将获得的混合溶液I进行过滤,得到沉铁渣221g和沉铁母液450mL;

(4)在50℃下,将前述得到的沉铁渣加入去离子水200g调成浆,再加入152g浓硫酸溶解,在20rpm下搅拌直至完全溶解,得到硫酸铁溶液;将该硫酸铁溶液循环用于步骤(1)中;

(5)将前述得到的沉铁母液加入到1L烧杯中,在30rpm条件升温至80℃,加入浓度为24g/L的20mL硫酸镁溶液,搅拌均匀后,滴加浓度为5wt%的氢氧化钠溶液直到体系pH值至14,反应3h后,得到混合溶液II,将所述混合溶液II进行过滤,得到第二溶液450mL和净化除杂渣2.6g;

(6)在95℃水浴条件下,将前述得到的第二溶液加入2L烧杯中,缓慢加入144g沉淀剂,反应0.5h后,依次进行沉淀和分离,并用水洗涤,得到电池级碳酸锂22.6g。

实施例4

本实施例提供一种由磷酸亚铁锂废料制备电池级碳酸锂的方法,包括以下步骤:

(1)在搅拌速度为40rpm条件下,将158g电池废料、去离子水316g加入2L烧杯中,搅拌均匀,得到磷酸亚铁锂料浆,然后加入710.4g硝酸铁溶液,在40℃下持续搅拌反应4h,得到浸出渣390g和浸出母液530mL;其中,所述浸出母液中锂离子浓度为10.7g/L,铝离子浓度为0.14g/L;

(2)在常温下,将前述得到的浸出母液引入至密闭的反应罐中,并通入氧气加压至1.0MPa,保持3h后缓慢泄压直至大气压条件下,得到第一溶液;

(3)在80℃水浴条件下,将前述得到的第一溶液加入2L三口烧瓶中,用蠕动泵以10mL/min的速度泵入浓度为5wt%的氢氧化钠溶液,并同时在线监测体系内液体的pH值,泵入氢氧化钠溶液直至体系内液体的pH值达到3.5,将获得的混合溶液I进行过滤,得到沉铁渣203g和沉铁母液460mL;

(4)在60℃下,将前述得到的沉铁渣溶解在304g浓度为62wt%的硝酸中,在20rpm下搅拌直至完全溶解,得到硝酸铁溶液;将该硝酸铁溶液循环用于步骤(1)中;

(5)将前述得到的沉铁母液加入到1L烧杯中,在40rpm条件升温至90℃,加入浓度为24g/L的20mL硝酸镁溶液,搅拌均匀后,滴加浓度为5wt%的氢氧化钠溶液直到体系pH值至13,反应2h,得到混合溶液II,将所述混合溶液II进行过滤,得到第二溶液460mL和净化除杂渣2.6g;

(6)在85℃水浴条件下,将前述得到的第二溶液加入2L烧杯中,缓慢加入144g沉淀剂,反应1.5h后,依次进行沉淀和分离,并用水洗涤,得到电池级碳酸锂23.5g。

实施例5

按照实施例1的方法利用磷酸亚铁锂废料制备电池级碳酸锂,不同的是,步骤(1)中,所述氯化铁溶液的用量为790g。得到浸出母液620mL,其中,所述浸出母液中锂离子浓度为9.16g/L,铝离子浓度为0.055g/L。

实施例6

按照实施例1的方法利用磷酸亚铁锂废料制备电池级碳酸锂,不同的是,在步骤(1)中,在90℃下持续搅拌反应4h。得到浸出母液540mL,其中,所述浸出母液中锂离子浓度为10.6g/L,铝离子浓度为0.058g/L。

实施例7

按照实施例1的方法利用磷酸亚铁锂废料制备电池级碳酸锂,不同的是,在步骤(3)中,缓慢滴加浓度为5wt%的氢氧化钠溶液,并同时在线监测体系内液体的pH值,通入氢氧化钠溶液直至体系内液体的pH值达到3.5。

对比例1

采用现有技术CN108178170A中实施例2的方法制备电池级碳酸锂产品,得到电池级碳酸锂19.4g。

对比例2

按照实施例1的方法利用磷酸亚铁锂废料制备电池级碳酸锂,不同的是,在步骤(2)中,在常温常压下,将氧气通过鼓泡形式通入所述浸出母液中反应3h。

测试例1

将实施例和对比例制得的中间产物浸出母液(含锂溶液)进行成分分析,得到浸出母液中锂元素和铝元素的含量,并计算锂元素浸出率和铝元素浸出率,具体结果见表1。

其中,所述浸出母液(含锂溶液)的锂元素和铝元素含量采用ICP进行检测;

锂元素浸出率的计算公式为{(浸出母液中锂元素含量×浸出母液体积)/(电池废料质量×电池废料中锂元素含量)}×100;

铝元素浸出率的计算公式为{(浸出母液中铝元素含量×浸出母液体积)/(电池废料质量×电池废料中铝元素含量)}×100。

表1

通过表1的结果可以看出,本发明采用三价铁盐置换出电池废料中的锂离子,不但能够有效解决因氧化酸浸工艺副反应产生氢气及有毒有害气体的问题,还能显著提高锂元素的浸出率。

测试例2

采用ICP对实施例和对比例制得的电池级碳酸锂产品进行成分含量检测,具体结果见表2。

其中,碳酸锂的含量以碳酸锂产品中锂离子的含量计。

表2

表2(续1)

从表2中可以看出,采用本发明提供的方法能够在保证碳酸锂产品纯度的前提下,制备得到符合YS/T582-2013电池级碳酸锂标准的碳酸锂产品。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 一种从磷酸亚铁锂废料中回收锂制备电池级碳酸锂的方法

- 一种由磷酸亚铁锂废料制备电池级碳酸锂的方法