高速动车组制动闸片及其制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及刹车闸片的制造技术,尤其涉及一种高速动车组制动闸片及其制备方法,属于高速列车制动设备制造生产技术领域。

背景技术

目前,广泛应用于高速列车制动闸片的主要是铜基粉末冶金制动闸片。随着中国高铁的快速发展,制动速度逐渐提高,制动载荷不断加大;铜基粉末冶金制动闸片表面工作温度和应力都逐渐加大。根据《动车组新型闸片运用考核紧急制动专项试验大纲》要求,速度300km/h运行的列车在紧急情况下制动时,摩擦制动系统必须能够使列车在3800m的制动距离内停车。在制动过程中会消耗巨大的动能,每平方毫米的制动材料需要在短时间内散失450焦耳的能量,制动盘/制动闸片接触面处的闪点温度可达1000℃以上。因此,在紧急制动时,产生如此高的温度对于铜基粉末冶金制动闸片要保持稳定的摩擦系数来说是巨大的挑战。

现在使用的铜基粉末冶金制动闸片主要包括铜粉、摩擦组元以及润滑组元等,其材料的导热系数一般在35W/m·K左右。其材料的导热系数主要依靠铜粉建立材料内部的导热通道。依据现有动车组闸片的制备工艺,铜粉在烧结过程中会软化,铜颗粒之间会形成点接触或面接触,从而建立起内部的导热通道;但其内部的导热通道也存在被非金属成分阻断的情况。故现有使用的铜基粉末冶金制动闸片的导热系数都偏低,难以满足高速列车快速发展对制动材料的要求。在新的技术标准条件下,制动速度和制动载荷都急剧提高,制动时会产生大量的热量,热量若不能及时散失,会使制动盘/制动闸片接触面处的温度急剧升高,从而导致制动闸片表面软化,与制动盘粘着,致使摩擦系数不稳定,难以满足高速列车的运行要求。

CN101602105B公开了一种金属基粉末冶金制动闸片材料,由如下原料制成:Cu-Sn机械合金粉10-80%、Ti-C机械活化粉1.25-15%、Fe粉2-65%、Ni粉0-10%、Cr粉0-12%、Al2O3粉2-8%和石墨7.75-23%组成。其中Cu-Sn机械合金粉由Sn粉占6-10%的Cu粉与Sn粉预先经过机械合金化制成;Ti-C机械活化粉由2∶1至8∶1的Ti粉和C粉预先经过机械活化制成,并在烧结时形成TiC。上述配方中由于锡是低熔点(231.86℃)金属,制动表面的瞬间摩擦高温足以使其软化甚至融化,一样会产生粘着和粘着磨损现象,致使上述闸片材料在列车高速制动情况下摩擦系数波动较大,且随着服役时间的推移,材料的强度和摩擦性能都将急剧衰减,与全新状态相比磨损状态下的摩擦系数会大幅降低、磨耗量增加,导致上述制动闸片不能有效制动。另外,上述配方中Al2O3粉含量高达2-8%,不能满足标准TJ/CL307-2019《动车组闸片暂行技术条件》中有关限制元素含量的要求。

CN106238722B公开了一种具有高摩擦系数的制动闸片,包括以下原料组分:铜源,52-62重量份;共析钢研磨粉,8-12重量份;镀铜石墨粉,6-15重量份;硫化亚铁,2-6重量份;镍源,3-8重量份;二氧化硅,4-6重量份;氧化钼,6-12重量份。上述配方以铜为主,含有共析钢研磨粉,摩擦组元以二氧化硅为主;以此配方制备的制动闸片虽然在高速制动情况下具有摩擦系数高、磨损小的特点,但是由于含有较高含量的硬质颗粒二氧化硅,此闸片对制动盘表面的磨损较大,且随着服役时间的推移,制动盘表面会产生较多的划痕、犁沟等损伤。而且,上述配方中二氧化硅含量高达4-6重量份,不能满足标准TJ/CL307-2019《动车组闸片暂行技术条件》中有关限制元素含量的要求。另外,上述配方制动闸片分别在300km/h、350km/h时制动的摩擦系数高达0.421-0.468,已经超出了标准TJ/CL307-2019《动车组闸片暂行技术条件》要求的摩擦系数。

发明内容

本发明提供一种新的高速动车组制动闸片及其制备方法,通过供一种摩擦系数稳定性好,磨损率低,材料的导热性能好,以解决现有技术中存在的技术缺陷。

本发明提供一种高速动车组制动闸片,包括的各组分及质量配比如下:铜粉:35~45重量份,纳米铜线:5~10重量份,铁粉:6~13重量份,铬铁粉:10~15重量份,锆砂:3~10重量份,钼铁粉:1~5重量份;硼铁粉:1~5重量份;碳化硅粉:1.5~5重量份;二硫化钼粉剂:0.5~3重量份;天然颗粒状石墨:5~15重量份,天然鳞片状石墨:1~8重量份;人造颗粒状石墨:1~5重量份。

如上所述的高速动车组制动闸片,其中,所述铜粉为电解铜粉、还原铜粉或水雾化铜粉中的至少一种,所述铜粉的粒径为45~75μm。

如上所述的高速动车组制动闸片,其中,所述铁粉为还原铁粉,纯度≥98%,所述铁粉的粒径为45~75μm。

如上所述的高速动车组制动闸片,其中,所述纳米铜线的直径为50~1000nm,长度为5~15μm;所述纳米铜线是用电沉积法制得。

如上所述的高速动车组制动闸片,其中,所述二硫化钼粉的粒径为10~40μm;所述人造颗粒状石墨的粒径为0.5~30μm。

本发明还提供一种制备上述高速动车组制动闸片的方法,包括以下步骤:

步骤一、粉末混合:称取上述的高速动车组制动闸片的各原料组分并充分混合,得混合料;

步骤二、压制坯体:将步骤一中的混合料压制成型,得坯体;

步骤三、加压烧结:对步骤二中的坯体进行热压烧结,经等温冷却后即制得所述高速动车组制动闸片。

如上所述的制备高速动车组制动闸片的方法,其中,所述步骤一中,所述粉末混合的具体操作为:将所述高速动车组制动闸片的各原料组分装入V型混料机中,混合3~5小时,所述V型混料机的转速为20~60r/min。

如上所述的制备高速动车组制动闸片的方法,其中,所述步骤二中,所述压制成型的压力为50~90MPa,保压时间为20~30s。

如上所述的制备高速动车组制动闸片的方法,其中,所述步骤三中,所述热压烧结的具体操作为:采用加压烧结炉将所述坯体加热至850~950℃,保温1.5~2.0h,烧结压力为10~30MPa,气氛为氢气。

如上所述的制备高速动车组制动闸片的方法,其中,所述步骤三中,所述等温冷却的具体操作为:以6~25℃/min的速率冷却到500℃后,通入氮气;冷却到200℃以下出炉,再空冷至室温。

本发明高速动车组制动闸片,特别适用于时速250km及以上动车组,本发明其配方中的纳米铜线与铜粉有着非常好的相溶性,纳米铜线构建了闸片内部导热通道,提高了材料的导热性能,能够满足高速列车对制动闸片的要求。

与现有技术相比,本发明具有以下有益效果:

(1)本发明高速动车组制动闸片,在列车高速制动情况下的摩擦系数波动小、磨耗量低,摩擦性能十分稳定;

(2)本发明高速动车组制动闸片的导热性能好,可有效减少制动过程中摩擦材料在制动盘上的粘着,对制动盘损伤较小。

附图说明

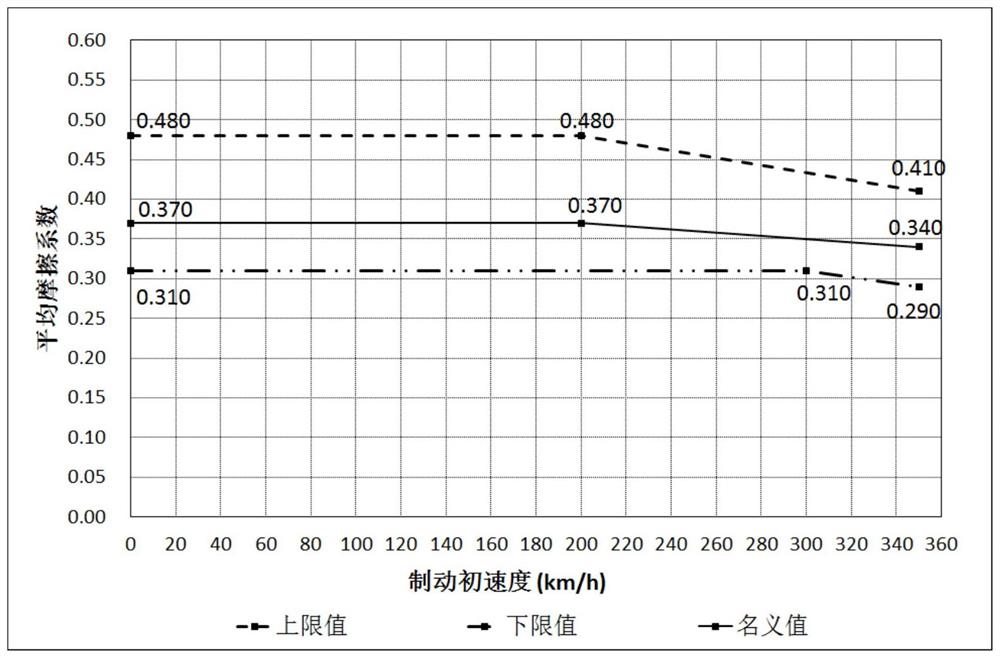

图1为本发明实施例的高速动车组制动闸片在干燥条件下平均摩擦系数(μm)公差要求线性图。

具体实施方式

以下结合实施例及附图对本发明做进一步的详细说明。

各实施例使用的原材料均通过常规商业途径得到。以下实施例中,1重量份一般代表1kg,也可以为其它质量单位。

本发明实施例的高速动车组制动闸片特别适用于时速250km及以上动车组。

实施例1

本实施例的高速动车组制动闸片,包括以下原料组分:

铜粉35重量份,纳米铜线10重量份,铁粉13重量份,铬铁粉10重量份,锆砂10重量份,硼铁粉1重量份,钼铁粉5重量份,碳化硅粉1.5重量份,二硫化钼粉3重量份;天然颗粒状石墨5重量份,天然鳞片状石墨8重量份,人造颗粒状石墨1重量份。

所述铜粉为电解铜粉,粒径为45~75μm。

所述铁粉为还原铁粉,纯度≥98%,粒径为45~75μm。

所述铬铁粉为中碳铬铁粉,其中铬含量为60%,碳含量为1%;粒径为45~75μm。

所述硼铁粉为低碳硼铁粉,其中硼含量为25%,碳含量为0.1%;粒径为75~200μm。

所述碳化硅粉的粒径为45~75μm。

所述二硫化钼粉的粒径为10~40μm。

所述石墨的固定碳含量≥98%,所述人造颗粒状石墨的粒径为0.5~30μm。

所述纳米铜线的直径为1000nm,长度为15μm。

本实施例所述的用于时速250km及以上动车组的制动闸片由如下方法制备:

(1)粉末混合:按照上述重量份称取各原料组分,装入V型混料机中,混合5小时,V型混料机的转速为20r/min,得混合料;

(2)压制坯体:将步骤(1)中的混合料压制成型,压制成型的压力为90MPa,保压时间为20s,得坯体;

(3)加压烧结:对步骤(2)中的坯体进行热压烧结,烧结压力为10MPa,气氛为氢气,加热至950℃,保温1.5h后,以20℃/min的速率冷却到500℃,通入氮气;冷却到200℃以下出炉,再空冷至室温;即制得所述用于时速250km及以上动车组的制动闸片,记为闸片A。

取样测得闸片A的平均导热系数为44.7W/m·K(目前铁路局使用的制动闸片材料的平均导热系数为35W/m·K),导热系数提升了27.7%。

实施例2

本实施例的高速动车组制动闸片,包括以下原料组分:

铜粉45重量份,纳米铜线5重量份,铁粉10重量份,铬铁粉12重量份,锆砂3重量份,硼铁粉3重量份,钼铁粉1重量份,碳化硅粉5重量份,二硫化钼粉0.5重量份;天然颗粒状石墨15重量份,天然鳞片状石墨1重量份,人造颗粒状石墨3重量份。

所述铜粉为还原铜粉,粒径为45~75μm。

所述铁粉为还原铁粉,纯度≥98%,粒径为45~75μm。

所述铬铁粉为高碳铬铁粉,其中铬含量为72%,碳含量为6%;粒径为45~75μm。

所述硼铁粉为中碳硼铁粉,其中硼含量为16%,碳含量为1.0%;粒径为75~200μm。

所述碳化硅粉的粒径为45~75μm。

所述二硫化钼粉的粒径为10~40μm。

所述石墨的固定碳含量≥98%,所述人造颗粒状石墨的粒径为0.5~30μm。

所述纳米铜线的直径为50nm,长度为15μm。

本实施例所述的用于时速250km及以上动车组的制动闸片由如下方法制备:

(1)粉末混合:按照上述重量份称取各原料组分,装入V型混料机中,混合3小时,V型混料机的转速为60r/min,得混合料;

(2)压制坯体:将步骤(1)中的混合料压制成型,压制成型的压力为50MPa,保压时间为30s,得坯体;

(3)加压烧结:对步骤(2)中的坯体进行热压烧结,烧结压力为30MPa,气氛为氢气,加热至850℃,保温2.0h后,以6℃/min的速率冷却到500℃,通入氮气;冷却到200℃以下出炉,再空冷至室温;即制得所述用于时速250km及以上动车组的制动闸片,记为闸片B。

取样测得闸片B的平均导热系数为41.3W/m·K(目前铁路局使用的制动闸片材料的平均导热系数为35W/m·K),导热系数提升了18.0%。

实施例3

本实施例的高速动车组制动闸片,包括以下原料组分:

铜粉40重量份,纳米铜线8重量份,铁粉6重量份,铬铁粉15重量份,锆砂6重量份,硼铁粉5重量份,钼铁粉3重量份,碳化硅粉3重量份,二硫化钼粉1.5重量份;天然颗粒状石墨10重量份,天然鳞片状石墨3重量份,人造颗粒状石墨5重量份。

所述铜粉为水雾化铜粉,粒径为45~75μm。

所述铁粉为还原铁粉,纯度≥98%,粒径为45~75μm。

所述铬铁粉为高碳铬铁粉,其中铬含量为65%,碳含量为10%;粒径为45~75μm。

所述硼铁粉为低碳硼铁粉,其中硼含量为9%,碳含量为0.2%;粒径为75~200μm。

所述碳化硅粉的粒径为45~75μm。

所述二硫化钼粉的粒径为10~40μm。

所述石墨的固定碳含量≥98%,所述人造颗粒状石墨的粒径为0.5~30μm。

所述纳米铜线的直径为500nm,长度为12μm。

本实施例所述的高速动车组制动闸片由如下方法制备:

(1)粉末混合:按照上述重量份称取各原料组分,装入V型混料机中,混合4小时,V型混料机的转速为40r/min,得混合料;

(2)压制坯体:将步骤(1)中的混合料压制成型,压制成型的压力为70MPa,保压时间为25s,得坯体;

(3)加压烧结:对步骤(2)中的坯体进行热压烧结,烧结压力为20MPa,气氛为氢气,加热至900℃,保温1.8h后,以25℃/min的速率冷却到500℃,通入氮气;冷却到200℃以下出炉,再空冷至室温;即制得所述用于时速250km及以上动车组的制动闸片,记为闸片C。

取样测得闸片C的平均导热系数为43.1W/m·K(目前铁路局使用的制动闸片材料的平均导热系数为35W/m·K),导热系数提升了23.1%。

实施例闸片A-C摩擦磨损试验

采用1:1制动动力试验台作为制动闸片摩擦磨损性能测试的试验仪器,对本发明实施例1-3制得的制动闸片A-C进行制动试验,具体实验程序按照标准TJ/CL307-2019《动车组闸片暂行技术条件》中C.6和C.7进行。

根据上述测试方法,检测得到各制动闸片的平均摩擦系数和磨耗量如表1所示。

表1制动闸片A-C的摩擦磨损性能测试结果

表1

表2和图1为标准TJ/CL307-2019《动车组闸片暂行技术条件》中有关摩擦磨损性能的要求。

表2

图1为闸片干燥条件下平均摩擦系数(μm)公差要求,结合表2和图1的要求,从表1可以看出,制动闸片A-C在时速0-350km制动时的平均摩擦系数始终满足标准TJ/CL307-2019《动车组闸片暂行技术条件》的要求,且摩擦系数稳定,在整个制动试验过程中的平均磨耗量低于0.35cm3/MJ。这充分说明了本发明的制动闸片不仅具有能够满足标准的要求的摩擦系数,且在高速制动时摩擦系数波动小、磨耗量低,摩擦性能非常稳定,能够满足高速列车的制动要求。

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助一些变形加必需的通用技术叠加的方式来实现;当然也可以通过简化上位一些重要技术特征来实现。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分为:整体的方法和构成,并配合本发明各个实施例所述的方法。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 高速动车组制动闸片及其制备方法

- 一种高速动车组制动闸片