一种智能终端射频天线及其制作工艺

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于电子通讯技术领域,尤其涉及一种智能终端射频天线及其制作工艺。

背景技术

现在电子产品的发展日新月异,功能越来越强大,而产品越来越小、越来越薄,天线作为电子产品的重要原件之一,其性能与尺寸的大小直接关系到电子产品的优劣。随着无线通信产品的小型化发展,内置天线逐渐取代外置天线,现已成为天线设计的主流。

现有的内置天线的制造工艺主要是有FPC(Flexible Printed Circuit Board)工艺、LDS(laser direct structuring)工艺和PDS(printing direct structuring)工艺,FPC工艺是利用柔性基材制作具有天线图形的印刷电路板,并将印刷电路板粘接在壳体的内部;LDS工艺是采用特殊塑胶粒子注塑的壳体材料在激光机的活化下再化学镀铜,铜镀后接着再进行镍镀;PDS工艺是通过移印机器利用特种胶头,将图案印刷在壳体上。

目前,使用的天线制造工艺存在许多不足;对于FPC工艺而言,FPC天线在平面或是二次元曲面上可以黏贴,但在三次元及以上的曲面和设有馈点的连接面上是不能黏贴的,另一个就是厚度会影响到整机堆叠。对于LDS工艺而言,对于基材有较高要求,只能使用特殊的专用原材料,例如PC和ABS材料,在特种材料,如玻璃、陶瓷、氧化锆和蓝宝石玻璃等材料上是无法实现的。对于PDS工艺而言,首先需要针对不同的天线制作不同的移印网版,而且在移印厚度极薄,需要反复套印才能达到目标厚度,并且在套印之前需要预固化上一次移印的薄膜,整体效率低。

发明内容

有鉴于此,本发明的一个目的是提出一种智能终端射频天线的制作工艺,以解决现有技术中厚度大、对于基材选择要求高、制造效率低的问题。

在一些说明性实施例中,所述智能终端射频天线的制作工艺,包括:选择一壳体;在所述壳体的内外表面上、以及相应位置处预留的过孔内喷涂液态金属浆料;利用激光图案化位于所述壳体的内外表面上的液态金属浆料,待所述液态金属浆料固化后,形成由液态金属金属化过孔连接的液态金属天线和液态金属馈点;其中,所述液态金属天线位于所述壳体的外表面上,所述液态金属馈点位于所述壳体的内表面上;在所述壳体的外表面涂覆至少覆盖所述液态金属天线的第一绝缘封装保护层。

在一些可选地实施例中,在所述壳体的外表面涂覆至少覆盖所述液态金属天线的第一绝缘封装保护层之前,还包括:在所述液态金属天线、液态金属馈点和液态金属金属化过孔中的至少一个的表面上形成至少一层金属镀层。

本发明的另一个目的在于提出一种智能终端射频天线,以解决现有技术中的问题。

在一些说明性实施例中,所述智能终端射频天线,包括:壳体;设于所述壳体的外表面上的液态金属天线,以及设于所述壳体的内表面上的液态金属馈点;所述液态金属天线与所述液态金属馈点之间通过液态金属金属化过孔连接。

在一些可选地实施例中,所述液态金属天线、液态金属馈点和液态金属金属化过孔为一体成型结构;其成型后的材料结构,包括:具有三维交联孔隙的树脂基体、束缚在所述三维交联孔隙内的液态金属。

在一些可选地实施例中,所述成型后的材料结构,还包括:束缚在所述三维交联孔隙内、与所述液态金属形成金属浸润作用的固态金属颗粒。

在一些可选地实施例中,所述液态金属天线上设有第一绝缘封装保护层;所述第一绝缘封装保护层至少覆盖所述液态金属天线。

在一些可选地实施例中,所述液态金属天线、液态金属馈点和液态金属金属化过孔中的至少一个的表面上形成有至少一层金属镀层。

在一些可选地实施例中,所述智能终端射频天线,还包括:设于所述壳体的内表面上、与所述液态金属馈点连接的液态金属走线。

在一些可选地实施例中,所述智能终端射频天线,还包括:覆盖所述液态金属馈点、以及部分所述液态金属走线的第二绝缘封装保护层;未被所述第二绝缘封装保护层覆盖的部分液态金属走线作为所述液态金属馈点的电接触点。

在一些可选地实施例中,所述液态金属天线的厚度为3μm–20μm。

与现有技术相比,本发明具有如下优势:

本发明实施例中通过直接在壳体表面喷涂导电浆料,再通过激光图案化实现液态金属天线、液态金属馈点和两者之间的液态金属金属化过孔,可以满足壳体上三维结构面的天线形成,对于壳体材料的选择性要求低,可以满足除PC、ABS材料之外材料上的天线形成,并且本申请中的喷涂工艺相对于移印工艺而言,可以一次性形成,无需反复套印,整体效率高,良品率高。

附图说明

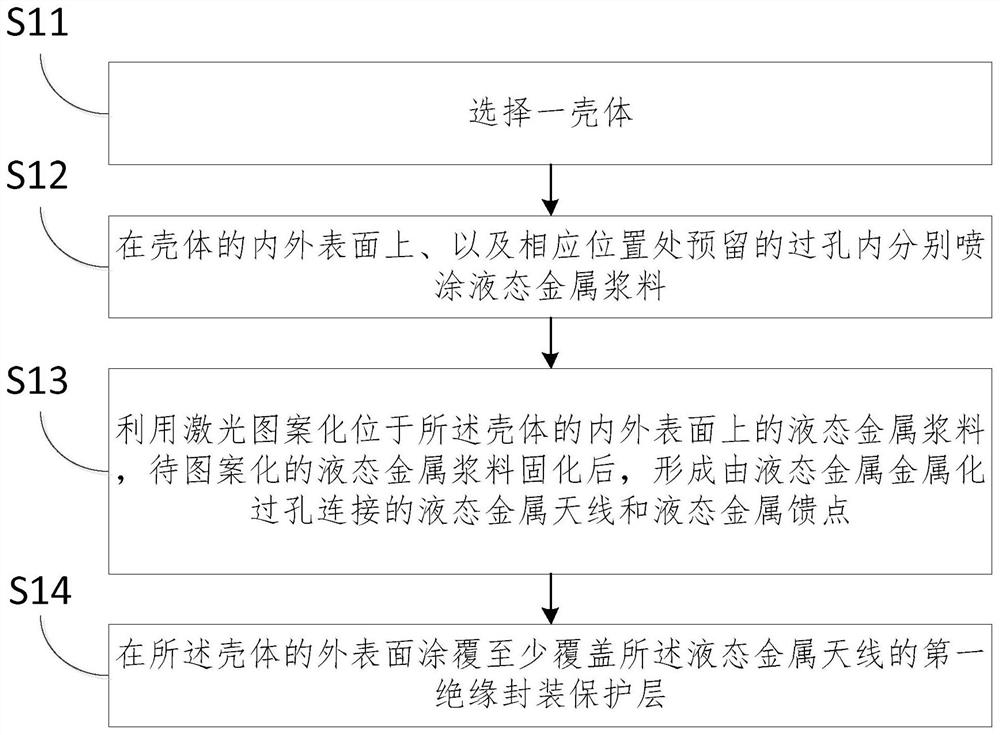

图1是本发明实施例中的智能终端射频天线的制作工艺的流程图;

图2是本发明实施例中的智能终端射频天线的结构示意图;

图3是本发明实施例中的位于壳体内近场天线的透视图;

图4是本发明实施例中的固化后的液态金属浆料的结构示意图;

图5是本发明实施例中的智能终端射频天线的结构示意图。

具体实施方式

以下描述和附图充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践它们。其他实施方案可以包括结构的、逻辑的、电气的、过程的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施方案的部分和特征可以被包括在或替换其他实施方案的部分和特征。本发明的实施方案的范围包括权利要求书的整个范围,以及权利要求书的所有可获得的等同物。在本文中,本发明的这些实施方案可以被单独地或总地用术语“发明”来表示,这仅仅是为了方便,并且如果事实上公开了超过一个的发明,不是要自动地限制该应用的范围为任何单个发明或发明构思。

需要说明的是,在不冲突的情况下本发明实施例中的各技术特征均可以相互结合。

本发明实施例中公开了一种智能终端射频天线的制作工艺,如图1所示,图1为本发明实施例中的智能终端射频天线的制作工艺的流程图。如该流程图所示,智能终端射频天线的制作工艺,包括:

步骤S11、选择一壳体;

步骤S12、在壳体的内外表面上、以及相应位置处预留的过孔内分别喷涂液态金属浆料;

其中,液态金属浆料可以为至少由液态金属和树脂均匀混合后得到的液态金属浆料。

步骤S13、利用激光图案化位于所述壳体的内外表面上的液态金属浆料,待图案化的液态金属浆料固化后,形成由液态金属金属化过孔连接的液态金属天线和液态金属馈点;

其中,所述液态金属天线位于所述壳体的外表面上,所述液态金属馈点位于所述壳体的内表面上;液态金属金属化过孔指的是过孔中的液态金属浆料固化后形成的结构。

步骤S14、在所述壳体的外表面涂覆至少覆盖所述液态金属天线的第一绝缘封装保护层。

本发明实施例中通过直接在壳体表面喷涂导电浆料,再通过激光图案化实现液态金属天线、液态金属馈点和两者之间的液态金属金属化过孔,可以满足壳体上三维结构面的天线形成,对于壳体材料的选择性要求低,可以满足除PC、ABS材料之外材料上的天线形成,并且本申请中的喷涂工艺相对于移印工艺而言,可以一次性形成,无需反复套印,整体效率高,良品率高。

具体地,本发明实施例中所选择的壳体为智能通讯设备壳体,不限于手机壳体、平板壳体、电脑壳体、手表壳体、手环壳体等,并且本发明实施例中的液态金属浆料选用液态金属与树脂混合而成,因此对于壳体的材料不限于PC、ABS、塑料、玻璃、陶瓷、氧化锆和蓝宝石玻璃等,液态金属浆料均可在上述材料上实现良好的粘接。其中,手机壳体可以由多个壳体部件拼接而成,亦可以选用一体成型壳体结构。

本发明实施例的步骤S12中,液态金属浆料喷涂在壳体上的位置为预先设定的天线区域,该壳体的天线区域内预留有贯穿壳体内外两侧的过孔。在喷涂液态金属浆料时,可以将液态金属喷涂至外表面的预设的天线区域上,以及该过孔内,从而形成壳体的内外导电结构。该实施例中的液态金属浆料通过喷涂工艺一次成型,相对于PDS工艺中的移印工艺而言,极大的提升了工艺制作效率,并且避免了套印时对上一次印制油墨进行预固化的工序,降低了工艺复杂程度。

在一些实施例中,在喷涂的过程中可以利用掩模降低喷涂对于非天线区域的影响,有利于后续过程中的激光图案化。其中,掩模可以选用临时贴膜的方式覆盖在壳体的表面,并暴露出所要喷涂的天线区域。

本发明实施例中的喷涂可以通过雾化喷头、旋转喷头实现,该类喷头的喷涂厚度较易控制;本发明实施例中液态金属天线的厚度可控制在3μm–20μm之间,可实现在较薄的厚度范围内保证液态金属天线的结构稳定和电学性能稳定。其中,针对过孔处的喷涂可以采用点喷头,从而保证过孔金属化的质量。

在一些实施例中,本发明实施例中还可以在步骤S12之前,对壳体上的预留的天线区域进行粗化处理,如利用喷砂或其它方式,从而可进一步提升液态金属浆料在壳体上粘接强度。

在一些实施例中,可以通过喷涂在过孔内的液态金属浆料形成一定厚度的内壁,从而形成液态金属金属化过孔,也可以通过填充满该过孔的方式形成液态金属金属化过孔。

在一些实施例中,位于壳体内侧的液态金属馈点选用液态金属金属化过孔的朝向壳体内侧的一面,该液态金属馈点可以通过弹片或跳线实现与通讯芯片元件的电连接。在另一些实施例中,亦可以通过在壳体内侧额外喷涂与液态金属金属化过孔连接的液态金属浆料,实现该液态金属馈点。

其中,还可以在壳体内侧喷涂与液态金属馈点连接的液态金属走线(走线的图案化可通过步骤S13激光镭雕实现),从而改变液态金属馈点在壳体内侧的相对位置,从而简化壳体内部通信元件与液态金属天线之间的连接复杂程度。进一步的,针对壳体内部的液态金属走线和液态金属馈点还可以涂覆第二绝缘封装保护层,该第二绝缘封装保护层可覆盖液态金属馈点,以及部分液态金属走线,从而尽可能减少壳体内部元件对液态金属材料的刮擦,而液态金属走线未被第二绝缘封装保护层所遮挡的部分则作为液态金属馈点的电接触点(即可作为液态金属天线的新馈点)。

具体地,本发明实施例中的步骤S13利用激光图案化位于所述壳体的内外表面上的液态金属浆料,是根据目标图案利用激光烧蚀不需要的液态金属浆料。其中,激光的选型、功率强度和速度可以根据液态金属浆料材质、图案精密程度、以及液态金属浆料厚度进行选择和设定。具体地,激光器可以选用红外激光镭雕机、紫外激光镭雕机、绿激光镭雕机、灯泵YAG激光镭雕机、半导体侧泵YAG激光镭雕机、半导体端泵YAG激光镭雕机、光线镭雕机和CO

其中,针对壳体选用非透光材质,激光功率及速度在可以达到烧蚀效果的情况下,激光功率尽可能设定较小值,速度设定为较高值,可以通过反复多次激光镭雕的方式逐层蚀刻液态金属浆料,从而实现液态金属浆料的图案化,以此降低激光镭雕对非透光壳体的影响。

本发明实施例中的液态金属浆料可至少由液态金属与树脂经过充分混合后获得,其内的液态金属在树脂体系中被打散成微纳米级的金属液滴,极大的降低了液态金属的表面张力和流动性能,进而可以充分布满树脂基体的三维交联孔隙之中,并且被限制束缚在树脂基体的三维交联孔隙内;树脂由内部分散有液态金属的树脂经过高温或光照固化后形成具有一定结构强度的、带有三维交联孔隙的树脂基体。

本发明实施例中的液态金属浆料可以通过自然固化、高温烧结固化和特定光照固化,优选地可以选用烧结固化的方式,该固化方式效率快。其中,本发明实施例中的液态金属浆料固化后可以形成由具有三维交联孔隙的树脂基体、以及束缚在所述三维交联孔隙内的液态金属。本发明实施例中的通过树脂基体对液态金属形成束缚,从而极大的提升了固化后的液态金属浆料的结构稳定性。

在一些实施例中,液态金属浆料中还可以包含有与液态金属产生金属浸润作用的固态金属颗粒,其可以与液态金属一并充分混入树脂中,具体地,该固态金属颗粒为微纳米级的固态金属颗粒,其固体形态可以在树脂基体的束缚保持结构稳定,而且其金属属性则可以与液态金属产生金属浸润的效果,从而通过浸润作用进一步束缚液态金属,保证液态金属浆料的结构稳定性。

本发明实施例中的固态金属可以选择可浸润液态金属的金属材质,其中,可以选择不与液态金属产生合金反应的金属材质,也可以选择与液态金属产生合金反应的金属材质。优选地,固态金属颗粒选用导电率优于液态金属的金属材质,以此该固态金属不仅可以提升液态金属在树脂基体内的结构稳定性,而且还可以增强液态金属的整体电学性能。

优选地,本发明实施例中的固态金属颗粒可以选择铜、银、金、银包铜等微纳米级的固态金属颗粒,其颗粒结构不限于线状、片状、枝杈状、球状等。

针对上述实施例,本发明实施例中液态金属浆料还可以选择由微纳米级的固态金属颗粒、液态金属和树脂经过充分混合后获得的导电浆料;其中,固态金属颗粒不仅在树脂固化后可以提升液态金属的结构稳定性,而且在导电浆料体系中固态金属颗粒的加入更易于液态金属的充分混合,并且可以降低液态金属在树脂体系中的自聚、分相程度。

优选地,本发明实施例中的液态金属浆料可以直接利用液态金属与市面上在售导电银浆进行混合;其中,该液态金属浆料中的液态金属与导电银浆的重量比选为1:30~30:1。具体地,本发明实施例中的液态金属与导电银浆的重量比可为1:30–30:1,示例性的,液态金属与导电银浆的重量比可为1:30、1:25、1:20、1:15、1:10、1:5、1:3、1:2、2:3、4:5、1:1、4:4、3:2、2:1、3:1、5:1、10:1、15:1、20:1、25:1、25:1或者30:1。

优选地,液态金属与导电银浆的重量比选为1:20~1:2;该比重配比的液态金属浆料在固化后可表现良好的柔韧性,且液态金属会尽可能束缚在银浆体系中,使形成的液态金属导电图案的结构更为稳定,不易在弯折受压的情况下出现液态金属从导电图案中迁移出来的问题。

本发明实施例中的液态金属可以选用室温液态的低熔点金属,该低熔点金属具体可以选用镓单质、镓基合金等;镓基合金例如镓铟共晶合金、镓锡共晶合金、镓铟锡共晶合金、镓铟锡锌共晶合金等。在一些其它的实施例中,本发明实施例中的液态金属也可以选用室温固态的低熔点金属,具体地,该低熔点金属的熔点在室温以上、且在300℃以下,例如铋基合金、锡基合金、铟基合金等,本发明实施例中的表面处理方法同样可以在这类低熔点金属上实现。

在一些实施例中,在所述壳体的外表面涂覆至少覆盖所述液态金属天线的第一绝缘封装保护层之前,还可以包括:在所述液态金属天线、液态金属馈点和液态金属金属化过孔中的至少一个的表面上形成至少一层金属镀层,以此来增加液态金属浆料的表面强度。金属镀层可以为镀铜层、镀镍层和镀金层,其具体可以采用电镀或化学镀,金属镀层的形成过程为现有技术在此不再赘述。

本发明实施例中的第一绝缘封装保护层和第二绝缘封装保护层可以选用现有技术中的绝缘封装漆、不导电的金属氧化物等。

本发明的另一个目的在于提出一种智能终端射频天线,以解决现有技术中的问题。该智能终端射频天线可以但不限于通过本申请上述智能终端射频天线的制作工艺获得,亦可以通过现有技术中其它工艺获得该智能终端射频天线,具体地,如图2-3,该智能终端射频天线,包括:壳体1;设于所述壳体1的外表面上的液态金属天线2,以及设于所述壳体1的内表面上的液态金属馈点4;所述液态金属天线2与所述液态金属馈点4之间通过液态金属金属化过孔3连接。

如图4,在一些实施例中,所述液态金属天线、液态金属馈点和液态金属金属化过孔为一体成型结构(例如喷涂一体成型);其成型后的材料结构,包括:具有三维交联孔隙的树脂基体101、束缚在所述三维交联孔隙内的液态金属102。

在一些实施例中,所述成型后的材料结构,还包括:束缚在所述三维交联孔隙内、与所述液态金属形成金属浸润作用的固态金属颗粒。

在一些实施例中,所述液态金属天线上设有第一绝缘封装保护层5;所述第一绝缘封装保护层5至少覆盖所述液态金属天线2。

在一些实施例中,所述液态金属天线、液态金属馈点和液态金属金属化过孔中的至少一个的表面上形成有至少一层金属镀层。

在一些实施例中,所述智能终端射频天线,还包括:设于所述壳体1的内表面上、与所述液态金属馈点连接的液态金属走线6。

在一些实施例中,所述智能终端射频天线,还包括:覆盖所述液态金属馈点、以及部分所述液态金属走线6的第二绝缘封装保护层7;未被所述第二绝缘封装保护层7覆盖的部分液态金属走线6作为所述液态金属馈点的电接触点。

在一些实施例中,所述液态金属天线、液态金属馈点和液态金属金属化过孔的厚度为3μm–20μm。

本领域技术人员还应当理解,结合本文的实施例描述的各种说明性的逻辑框、模块、电路和算法步骤均可以实现成电子硬件、计算机软件或其组合。为了清楚地说明硬件和软件之间的可交换性,上面对各种说明性的部件、框、模块、电路和步骤均围绕其功能进行了一般地描述。至于这种功能是实现成硬件还是实现成软件,取决于特定的应用和对整个系统所施加的设计约束条件。熟练的技术人员可以针对每个特定应用,以变通的方式实现所描述的功能,但是,这种实现决策不应解释为背离本公开的保护范围。

- 一种智能终端射频天线及其制作工艺

- 一种智能终端射频天线匹配电路