车辆用旋转电机的冷却装置

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及能有效地对旋转电机进行冷却的车辆用旋转电机的冷却装置的构造。

背景技术

作为对旋转电机进行冷却的冷却装置,在日本特开2019-62584中公开了一种在设于壳体内的旋转电机的转子的内周侧配置冷却管并从该冷却管放出制冷剂的构造。此外,在日本特开2019-75859中公开了一种在旋转电机的竖直上方配置冷却管并从该冷却管朝向旋转电机放出制冷剂的构造。

再者,作为旋转电机的冷却装置,在同时采用了日本特开2019-62584所记载的构造和日本特开2019-75859所记载的构造的构造中,当穿过制冷剂冷却器之前的制冷剂被供给至冷却管时,难以有效地对旋转电机进行冷却。此外,在制冷剂从壳体的外部的配管被直接供给至各个冷却管的情况下,因壳体受到外部空气温度的影响而壳体的温度上升,进而壳体的热量被传递至旋转电机,由此恐怕会变得无法有效地对旋转电机进行冷却。

发明内容

本发明是以上述的情形为背景而完成的,其目的在于,提供一种能抑制受到外部空气温度的影响而有效地对旋转电机进行冷却的车辆用旋转电机的冷却装置。

第一发明的主旨在于,(a)一种车辆用旋转电机的冷却装置,所述车辆用旋转电机具备固定于壳体的定子和配置于该定子的内周侧的转子,所述车辆用旋转电机的冷却装置的特征在于,具备:(b)第一冷却油路,配置于所述车辆用旋转电机的竖直上方,用于从所述车辆用旋转电机的上方对该车辆用旋转电机供给制冷剂;(c)第二冷却油路,配置于所述转子的旋转轴内,用于从该旋转轴内对所述车辆用旋转电机供给所述制冷剂;以及(d)制冷剂冷却器,对所述制冷剂进行冷却,(e)被供给由所述制冷剂冷却器冷却后的所述制冷剂的制冷剂供给油路连接于所述第一冷却油路和所述第二冷却油路,(f)所述制冷剂供给油路经由形成于所述壳体的连接油路连接于所述第二冷却油路。

第二发明的主旨在于,在第一发明的车辆用旋转电机的冷却装置中,其特征在于,(a)在所述连接油路的供所述第二冷却油路连接的一侧的端部形成有作为供所述制冷剂储留的空间的制冷剂积存部,(b)在形成所述制冷剂积存部的所述壳体的壁装配有温度传感器。

第三发明的主旨在于,在第一发明或第二发明的车辆用旋转电机的冷却装置中,其特征在于,所述制冷剂供给油路包括形成于所述壳体内并分叉至所述第一冷却油路和所述连接油路的油路。

根据第一发明的车辆用旋转电机的冷却装置,被供给由制冷剂冷却器冷却后的制冷剂的制冷剂供给油路连接于第一冷却油路和第二冷却油路,因此由制冷剂冷却器冷却后的制冷剂被供给至第一冷却油路和第二冷却油路,因此能通过经由第一冷却油路和第二冷却油路被供给至车辆用旋转电机的制冷剂来有效地对车辆用旋转电机进行冷却。此外,被供给由制冷剂冷却器冷却后的制冷剂的制冷剂供给油路经由形成于壳体的连接油路连接于第二冷却油路,因此,在制冷剂穿过连接油路的过渡期,壳体被制冷剂冷却。其结果是,也会抑制车辆用旋转电机受到壳体的外部的外部空气温度的影响。

根据第二发明的车辆用旋转电机的冷却装置,在连接油路的供第二冷却油路连接的一侧的端部形成有供制冷剂储留的制冷剂积存部,在形成该制冷剂积存部的壳体的壁装配有温度传感器,因此,在基于制冷剂的温度来预测车辆用旋转电机的温度的情况下,壳体被制冷剂冷却,由此外部空气温度的影响被抑制,其结果是,车辆用旋转电机的温度的预测精度提高。

根据第三发明的车辆用旋转电机的冷却装置,制冷剂供给油路包括形成于壳体内并分叉至第一冷却油路和连接油路的油路,因此能将在制冷剂供给油路内流动的制冷剂供给至第一冷却油路和连接油路。

附图说明

以下,参照附图,对本发明的示例性实施例的特征、优点以及技术和工业意义进行说明,其中,相同的附图标记表示相同的元件,其中:

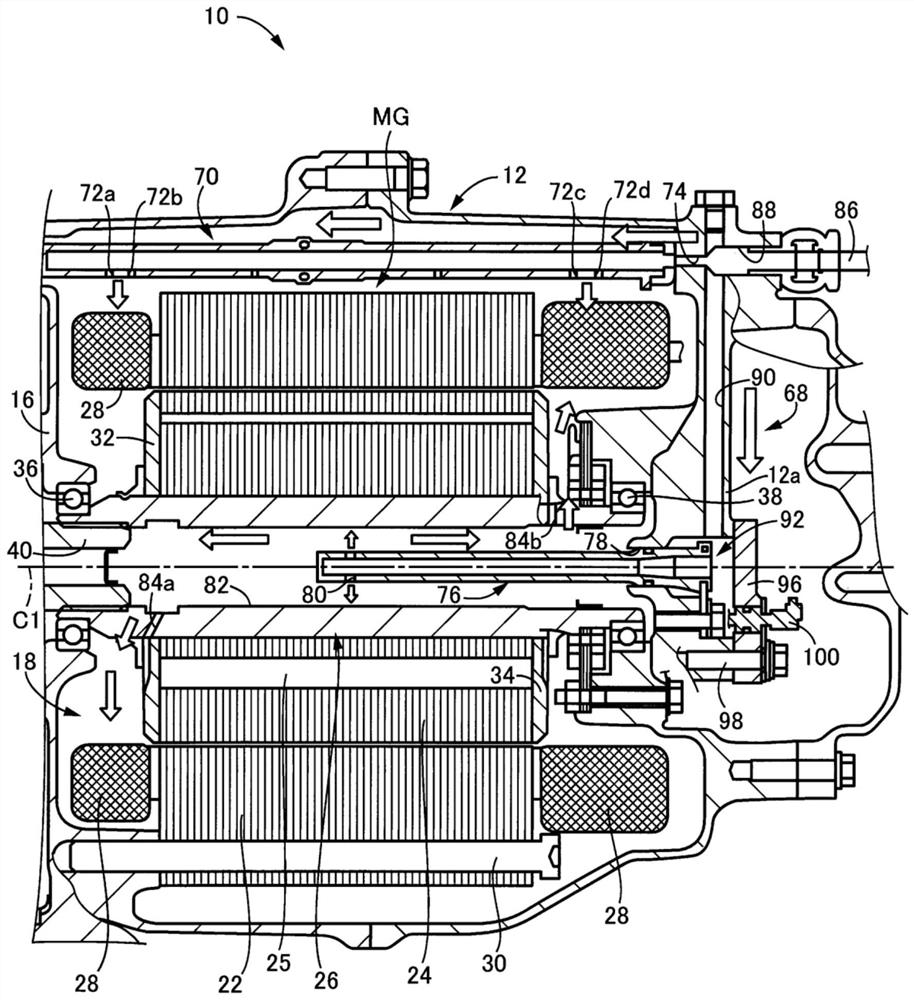

图1是用于对应用了本发明的电动汽车所具备的车辆用驱动装置的构造进行说明的剖视图。

图2是将图1的驱动装置的剖视图中容纳有车辆用旋转电机的马达室侧放大后的放大剖视图。

图3是简略地表示对车辆用旋转电机进行冷却的冷却装置的构造的图。

图4是简略地表示作为本发明的其他实施例的冷却装置的构造的图。

图5是简略地表示作为本发明的另一其他实施例的冷却装置的构造的图。

具体实施方式

以下,参照附图对本发明的实施例进行详细说明。需要说明的是,在以下的实施例中,附图被适当简化或变形,各部分的尺寸比和形状等不一定被准确地绘制。

图1是用于对应用了本发明的电动汽车所具备的车辆用驱动装置10(以下称为驱动装置10)的构造进行说明的剖视图。驱动装置10在作为非旋转构件的壳体12内具备:车辆用旋转电机MG(以下称为旋转电机MG),作为车辆的驱动力源发挥功能;以及齿轮机构14,用于将从旋转电机MG输出的动力传递至未图示的差速器装置。需要说明的是,在不特别进行区分的情况下,所述动力也与转矩和力同义。

壳体12的内部隔着隔壁16被划分为供旋转电机MG容纳的马达室18和供齿轮机构14容纳的齿轮室20。

旋转电机MG被配置为能以旋转轴线C1为中心旋转。旋转电机MG具备:圆筒状的定子22,不能旋转地固定于壳体12;圆筒状的转子24,配置于定子22的内周侧;转子轴26,一体地连接于转子24的内周;以及线圈端28,卷绕于定子22。

定子22由多块圆板状的钢板层叠而构成。定子22通过多根螺栓30不能旋转地固定于壳体12。在定子22卷绕有线圈,由此在定子22的旋转轴线C1方向的两侧配置有线圈端28。

转子24配置于定子22的内周侧。转子24由多块圆板状的钢板层叠而构成。在转子24的旋转轴线C1方向的两侧配置有一对端板32、34,转子24在旋转轴线C1方向上的移动被这些端板32、34限制。需要说明的是,在转子24的内部内置有磁铁25。

转子轴26形成为圆筒状,通过配置于轴向(旋转轴线C1方向)的两端的轴承36、38被支承为能以旋转轴线C1为中心旋转。转子24不能相对旋转地固定于转子轴26的外周部。因此,能使转子24和转子轴26以旋转轴线C1为中心一体地旋转。

从隔壁16贯通的动力传递轴40的一端花键嵌合于转子轴26的轴向上的齿轮机构14侧的端部。因此,从旋转电机MG输出的动力被传递至动力传递轴40。

齿轮机构14具备:动力传递轴40,通过花键嵌合连接于旋转电机MG的转子轴26;小齿轮42,一体形成于动力传递轴40;反转轴44,被配置为能以旋转轴线C2为中心旋转;反转齿轮46,固定于反转轴44,与小齿轮42啮合;以及差动驱动齿轮(differential drivegear)48,一体形成于反转轴44,与未图示的差速器装置的齿圈啮合。

动力传递轴40形成为圆筒状,与转子轴26串联地配置。动力传递轴40通过配置于轴向的两端的一对轴承50、52被支承为能以旋转轴线C1为中心旋转。在动力传递轴40一体成型有小齿轮42,该小齿轮42啮合于反转齿轮46。

反转轴44形成为圆筒状,被配置为能以与旋转轴线C1平行的旋转轴线C2为中心旋转。反转轴44通过配置于轴向的两端的一对轴承54、56被支承为能以旋转轴线C2为中心旋转。在反转轴44固接有与小齿轮42啮合的反转齿轮46。此外,在反转轴44一体成型有与未图示的差速器装置的齿圈啮合的差动驱动齿轮48。因此,当动力从旋转电机MG被输出时,该动力经由齿轮机构14被传递至差速器装置侧。

在反转轴44的轴向上的轴承54侧的轴端部连接有泵驱动轴58。泵驱动轴58能传递动力地连接于机械式油泵59,泵驱动轴58进行旋转而能驱动机械式油泵59。当机械式油泵59被驱动时,油被排出至形成于壳体12的内部的油供给油路60。被排出至油供给油路60后的油被供给至形成于动力传递轴40的内部的轴向油路62,或者被供给至形成于齿轮室20的竖直线的方向上的上方的收集罐64。被供给至轴向油路62后的油例如经由与轴向油路62连通的径向油路63被供给至轴承36、52。被供给至收集罐64后的油例如穿过未图示的放出孔被供给至小齿轮42与反转齿轮46的啮合部等。

图2是将图1的驱动装置10的剖视图中容纳有旋转电机MG的马达室18侧放大后的放大剖视图。使用图2的剖视图,关于对旋转电机MG进行冷却的冷却装置68的构造进行说明。在图2中,纸面上方与车辆搭载状态下的竖直线的方向上的上方对应。此外,在图2中,白色的各箭头表示油的流动方向。需要说明的是,油与本发明的制冷剂对应。

如图2所示,在旋转电机MG的竖直上方配置有第一冷却管70。第一冷却管70被配置为长尺寸方向与旋转轴线C1平行。需要说明的是,第一冷却管70与本发明的第一冷却油路对应。

形成于第一冷却管70的旋转轴线C1方向的一端的开口与形成于壳体12的第一连通孔74连接。油穿过第一连通孔74流入第一冷却管70。流入第一冷却管70后的油例如从形成于第一冷却管70的放出孔72a~72d被放出,由此油从旋转电机MG的上方被供给至位于定子22的旋转轴线C1方向的两侧的线圈端28。如此,第一冷却管70是为了从旋转电机MG的上方对旋转电机MG供给油而设置的。

在旋转电机MG的转子24的内周侧,即在转子24的转子轴26内配置有第二冷却管76。第二冷却管76被配置为长尺寸方向与旋转轴线C1平行。第二冷却管76的长尺寸方向上的开口侧的端部以嵌入形成于壳体12的第二连通孔78的状态被固定。油经由后述的连接油路90流入第二冷却管76。第二冷却管76在竖直线的方向上配置于比第一冷却管70靠下方。需要说明的是,第二冷却管76与本发明的第二冷却油路对应,转子轴26与本发明的旋转轴对应。

流入第二冷却管76后的油穿过形成于第二冷却管76的放出孔80被放出至第二冷却管76的外部。被放出至第二冷却管76的外部后的油沿着转子轴26的轴向孔82移动,进而穿过将转子轴26的外周面与轴向孔82连通的径向孔84a、84b被供给至线圈端28等。如此,第二冷却管76是为了从转子轴26内(转子24的内周侧)对旋转电机MG供给油而设置的。

油从外部管路86被供给至第一冷却管70和第二冷却管76。外部管路86与形成于壳体12内的油流入油路88连接。由此,油从外部管路86流入油流入油路88。此外,油流入油路88的与连接于外部管路86的一侧相反的一侧分叉至与第一冷却管70连通的第一连通孔74和与第二冷却管76连接的连接油路90。由此,从外部管路86流入油流入油路88后的油经由第一连通孔74被供给至第一冷却管70,并且经由连接油路90被供给至第二冷却管76。需要说明的是,外部管路86和油流入油路88与本发明的制冷剂供给油路对应,此外,油流入油路88也与本发明的形成于壳体内并分叉至第一冷却油路和连接油路的油路对应。如图2所示,油流入油路88、第一连通孔74以及第一冷却管70在旋转轴线C1方向上位于一条直线上。即,油流入油路88、第一连通孔74以及第一冷却管70在竖直线的方向上位于相同的高度。

在壳体12的与旋转轴线C1垂直地形成的壁部12a的内部形成有使油流入油路88与第二冷却管76之间相连的连接油路90。连接油路90朝向旋转电机MG的径向延伸,使油流入油路88与第二冷却管76之间相连。此外,油流入油路88分叉至第一连通孔74和连接油路90,因此,外部管路86经由油流入油路88和第一连通孔74连接于第一冷却管70,并且经由油流入油路88和连接油路90连接于第二冷却管76。因此,流入油流入油路88后的油的一部分经由第一连通孔74被供给至第一冷却管70,并且流入油流入油路88后的油的剩余部分经由连接油路90被供给至第二冷却管76。

在连接油路90的油的流动方向的端部,即在连接油路90的与第二冷却管76连接的一侧的端部形成有油积存部92。油积存部92是通过由罩96覆盖形成于壳体12的壁部12a的凹陷而形成的空间。罩96被螺栓98紧固。此外,罩96一体地连接于壳体12的壁部12a,因此作为壳体12的一部分发挥功能。需要说明的是,罩96与本发明的形成制冷剂积存部的壳体的壁对应。

在油积存部92容纳有第二冷却管76的开口侧的一端的一部分。穿过连接油路90流入油积存部92后的油暂时地滞留于油积存部92,之后穿过第二冷却管76的开口流入第二冷却管76的内部。需要说明的是,油积存部92与本发明的制冷剂积存部对应。

在形成油积存部92的罩96装配有对油的油温进行检测的温度传感器100。因此,储留于油积存部92的油的油温由温度传感器100检测出。在本实施例中,基于由该温度传感器100检测出的油的油温来预测内置于旋转电机MG的磁铁25的温度(磁铁温度)。

在此,由后述的水冷油冷却器120(参照图3)冷却后的油被供给至外部管路86。因此,由水冷油冷却器120冷却后的油经由外部管路86分别被供给至第一冷却管70和第二冷却管76。其结果是,冷却后的油被供给至旋转电机MG,旋转电机MG被有效地冷却。

图3简略地表示对旋转电机MG进行冷却的冷却装置68的构成。如图3所示,冷却装置68具备供冷却水(冷却剂)循环的冷却水循环回路110和供油循环的油循环回路112。

冷却水循环回路110被配置为冷却水在水泵114(以下称为W/P114)、散热器116、对旋转电机MG的工作进行控制的动力控制单元118(以下称为PCU118)以及对油进行冷却的水冷油冷却器120(以下称为水冷O/C120)之间进行循环。冷却水的流动方向与白色的箭头的朝向对应。需要说明的是,水冷油冷却器120与本发明的制冷剂冷却器对应。

在冷却水循环回路110中,当W/P114被驱动时,如白色的箭头所示,冷却水从W/P114被输送至散热器116。被输送至散热器116后的冷却水在通过散热器116的过渡期热量被放出至外部而被冷却。此外,风扇122(FAN)被驱动,由此穿过散热器116的冷却水被强制地冷却。此外,未图示的空气调节器的冷凝器124也被风扇122强制地冷却。需要说明的是,散热器116是以往周知的技术,因此省略与其构造、工作有关的详细说明。

由散热器116冷却后的冷却水被输送至PCU118,由此PCU118被冷却。进而,通过PCU118后的冷却水被输送至水冷O/C120。水冷O/C120被配置为能使在冷却水循环回路110中流动的冷却水与在油循环回路112中流动的油之间进行热交换,油的热量被散热至冷却水侧,由此油被冷却。此外,通过水冷O/C120后的冷却水被回送至W/P114,由此冷却水在冷却水循环回路110内进行循环。需要说明的是,水冷O/C120是以往周知的技术,因此省略与其构造、工作有关的详细说明。

油循环回路112被配置为油在电动油泵126(以下称为EOP126)、水冷O/C120以及车辆用驱动装置10所具备的旋转电机MG之间进行循环。需要说明的是,油循环回路112中的油的流动方向与黑色的箭头的朝向对应。

在油循环回路112中,当EOP126被驱动时,油从EOP126被输送至水冷O/C120。被输送至水冷O/C120后的油在通过水冷O/C120的过渡期热量被放出而被冷却。然后,由水冷O/C120冷却后的油被供给至驱动装置10所具备的旋转电机MG,从而旋转电机MG被冷却。此外,对旋转电机MG进行冷却后的油被回送至EOP126,由此油在油循环回路112内进行循环。

图3所示的使水冷O/C120与旋转电机MG之间相连的油路与图2的外部管路86对应。因此,由水冷O/C120冷却后的油被供给至外部管路86,进而经由外部管路86穿过图2所示的形成于壳体12的油流入油路88被供给至第一冷却管70和第二冷却管76。如此,第一冷却管70和第二冷却管76均被供给穿过水冷O/C120而冷却后的油,因此旋转电机MG被有效地冷却。即,在水冷O/C120与油流入油路88之间,油不会经过齿轮室20等,因此,第一冷却管70和第二冷却管76中的任一个均被供给充分冷却后的油,旋转电机MG被有效地冷却。

此外,流入油流入油路88后的油的一部分经由连接油路90到达形成于即将被供给至第二冷却管76(即旋转电机MG)之前的位置的油积存部92。在此,在由水冷O/C120冷却后的油穿过壳体12的连接油路90的过渡期,壳体12被油冷却。如此,通过壳体12被油冷却,会抑制壳体12的温度因外部空气温度的影响而上升。其结果是,旋转电机MG不会经由壳体12而受到外部空气温度的影响。此外,在基于由温度传感器100检测出的油的油温来预测旋转电机MG的磁铁温度时,旋转电机MG不会受到外部空气温度的影响,因此温度传感器100对旋转电机MG的磁铁温度的预测精度提高。

如上所述,根据本实施例,被供给由水冷O/C120冷却后的油的外部管路86和油流入油路88连接于第一冷却管70和第二冷却管76,因此由水冷O/C120冷却后的油被供给至第一冷却管70和第二冷却管76,因此能通过经由第一冷却管70和第二冷却管76被供给至旋转电机MG的油来有效地对旋转电机MG进行冷却。此外,被供给由水冷O/C120冷却后的油的外部管路86和油流入油路88经由形成于壳体12的连接油路90连接于第二冷却管76,因此,在油穿过连接油路90的过渡期,壳体12被油冷却。其结果是,也会抑制旋转电机MG受到壳体12的外部的外部空气温度的影响。

此外,根据本实施例,在连接油路90的供第二冷却管76连接的一侧的端部形成有供油储留的油积存部92,在形成该油积存部92的罩96装配有温度传感器100,因此,在基于油的温度来预测旋转电机MG的磁铁温度的情况下,壳体12被制冷剂冷却,由此,外部空气温度的影响被抑制,旋转电机MG的磁铁温度的预测精度提高。此外,油流入油路88包括形成于壳体12内并分叉至第一冷却管70和连接油路90的油路,因此能将在油流入油路88内流动的油供给至第一冷却管70和连接油路90。

接着,对本发明的其他实施例进行说明。需要说明的是,在以下的说明中,对与前述的实施例共通的部分标注相同的附图标记并省略说明。

图4简略地表示作为本发明的其他实施例的对旋转电机MG进行冷却的冷却装置150的构造。冷却装置150与前述的实施例同样地采用电动汽车的驱动装置10所具备的冷却装置。冷却装置150具备冷却水循环回路152和油循环回路154。

冷却水循环回路152被配置为冷却水在水泵114(以下称为W/P114)、散热器116以及动力控制单元118(以下称为PCU118)之间进行循环。需要说明的是,冷却水循环回路152中的冷却水的流动方向与白色的箭头的朝向对应。

在冷却水循环回路152中,当W/P114被驱动时,冷却水从W/P114被输送至散热器116。被输送至散热器116后的冷却水在通过散热器116的过渡期热量被放出至外部而被冷却。由散热器116冷却后的冷却水被输送至PCU118,由此PCU118被冷却。进而,对PCU118进行冷却后的冷却水被回送至W/P114,由此冷却水在冷却水循环回路152内进行循环。

油循环回路154被配置为油在电动油泵126(以下称为EOP126)、空冷油冷却器156(以下称为空冷O/C156)以及旋转电机MG之间进行循环。需要说明的是,油循环回路154中的油的流动方向与黑色的箭头的朝向对应。

在油循环回路154中,当EOP126被驱动时,油从EOP126被输送至空冷O/C156。被输送至空冷O/C156后的油与外部空气进行热交换而被冷却。需要说明的是,空冷O/C156是以往周知的技术,因此省略与其构造、工作有关的详细说明。

由空冷O/C156冷却后的油穿过外部管路86被供给至旋转电机MG。因此,旋转电机MG被经由空冷O/C156冷却后的油冷却。此外,对旋转电机MG进行冷却后的油被回送至EOP126,由此油在油循环回路154内进行循环。

如此,即使是油代替前述的实施例1的水冷O/C120而通过空冷O/C156被冷却的构造,由空冷O/C156冷却后的油也被供给至旋转电机MG,因此旋转电机MG被有效地冷却。因此,在本实施例中也能获得与前述的实施例相同的效果。

图5简略地表示作为本发明的另一其他实施例的对旋转电机MG进行冷却的冷却装置180的构造。冷却装置180与前述的实施例同样地采用电动汽车的驱动装置10所具备的冷却装置。冷却装置180具备第一冷却水循环回路184、第二冷却水循环回路186以及油循环回路112。需要说明的是,油循环回路112与前述的实施例1基本上没有变化,因此标注相同的附图标记并省略其说明。

第一冷却水循环回路184被配置为冷却水在水泵114(以下称为W/P114)、第一散热器188以及动力控制单元118(以下称为PCU118)之间进行循环。

当W/P114被驱动时,冷却水从W/P114被输送至第一散热器188。被输送至第一散热器188后的冷却水在通过第一散热器188的过渡期被冷却。由第一散热器188冷却后的冷却水被输送至PCU118。因此,PCU118被冷却水冷却。此外,对PCU118进行冷却后的冷却水被回送至W/P114,由此冷却水在第一冷却水循环回路184内进行循环。

第二冷却水循环回路186被配置为冷却水在水冷油冷却器120(以下称为水冷O/C120)与第二散热器190之间进行循环。因此,由第二散热器190冷却后的冷却水流入水冷O/C120。水冷O/C120被配置为能使在第二冷却水循环回路186中流动的冷却水与在油循环回路112中流动的油之间进行热交换,在油循环回路112中流动的油的热量被散热至冷却水侧,由此油被冷却。

由水冷O/C120冷却后的油穿过外部管路86被供给至形成于驱动装置10的壳体12的油流入油路88(参照图2)。因此,由水冷O/C120冷却后的油经由油流入油路88被供给至第一冷却管70和第二冷却管76,因此旋转电机MG被有效地冷却。如此,在本实施例中也能获得与前述的实施例相同的效果。

以上,基于附图对本发明的实施例进行了详细说明,但本发明也能在其他方案中应用。

例如,在前述的实施例中,冷却装置68、150、180被应用于电动汽车的驱动装置10,但本发明不一定限定于电动汽车的驱动装置10。例如,也可以是在将发动机和旋转电机作为行驶用的驱动力源的混合动力车辆的驱动装置中应用本发明。

此外,在前述的实施例中,在油循环回路112内流动的油通过电动油泵126进行循环,但也可以是油通过例如由动力传递轴40驱动的机械式油泵等其他形式的油泵进行循环。

此外,在前述的实施例中,水冷油冷却器120配置于驱动装置10的外部侧,但也可以是水冷油冷却器配置于驱动装置10的内部。与之关联地,也可以是使水冷油冷却器与旋转电机MG相连的油路也配置于驱动装置10的内部。

此外,在前述的实施例中,第一冷却管70和第二冷却管76由与壳体12分开的构件构成,但第一冷却管70和第二冷却管76不一定限定于本实施例的方案。只要是例如第一冷却管70作为形成于壳体12的油路的一部分一体地设于壳体12等能对旋转电机MG供给油的方案,就可以适当变更。

需要说明的是,上述内容只不过是一个实施方式,本发明也可以通过基于本领域技术人员的知识加入了各种变更、改良的方案来实施。

- 用于旋转电机的冷却装置和用于驱动车辆的旋转电机

- 车辆用旋转电机的冷却装置