一种床板自动组装机

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及机械技术领域,尤其涉及一种床板自动组装机。

背景技术

目前,智能床的床板需要由若干板材拼装而成,一张智能床的床板需要四至六块板材,需六至十二组的合页,每组合页需四至八颗螺丝进行锁付。现有技术中,床板拼装往往由人工完成,人工取床板,人工取合页,人工锁螺丝,但是床板尺寸大小不一,且合页、螺丝数量较多,手动安装费时费力。

发明内容

本发明提供一种床板自动组装机,以解决现有技术中床板拼装费时费工的技术问题。

为此,本发明提供的一种床板自动组装机,该床板自动组装机包括:板材上料站、板材拼装锁紧站、合页上料站和补钉检测站;其中,所述板材上料站、所述板材拼装锁紧站、所述补钉检测站和所述床板下料站依序连接,所述板材上料站、所述板材拼装锁紧站和所述补钉检测站的作业面处于同一水平供板材水平移动穿过;所述合页上料站的出料口与所述板材拼装锁紧站的合页进料口连接。

进一步地,所述板材上料站包括:上料输送线、待料输送线和第一基座;其中,所述上料输送线设于所述第一基座的基面上,所述待料输送线的两端分别与所述上料输送线的出料口和所述板材拼装锁紧站的进料口连接。

进一步地,所述上料输送线包括:皮带线、电机、阻挡定位装置;其中,所述皮带线设于所述第一基座的基面上,所述皮带线的出料口与所述板材拼装锁紧站的进料口错位对接;所述电机与所述皮带线连接并驱动所述皮带线输送所述板材;所述阻挡定位装置可伸缩的设于所述第一基座沿所述板材行进方向的末端,所述阻挡定位装置的顶出高度大于所述皮带线的顶面的高度。

进一步地,所述上料输送线还包括:顶升装置,所述顶升装置可伸缩的设于所述皮带线和所述待料输送线错位对接处的下方,所述顶升装置的顶出高度大于所述皮带线和所述待料输送线的顶面高度。

进一步地,所述板材拼装锁紧站包括:第一板材定位装置、合页锁紧装置、第一螺钉供料系统和第二基座;其中,所述第一板材定位装置设于所述第二基座的基面上,所述第一板材定位装置的进料口与所述述待料输送线的出料口连接;所述合页锁紧装置架设于所述第二基座的基面和所述合页上料站上,所述合页锁紧装置垂直于所述板材的行进方向且其作业方向垂直于所述第二基座的基面;所述第一螺钉供料系统的出料口与所述合页锁紧装置的进料口连接。

进一步地,所述第一板材定位装置包括:板材拼装输送线、中间定位装置、头部定位装置、侧部定位装置;其中,所述板材拼装输送线沿所述板材前进方向设于所述第二基座的顶面,所述板材拼装输送线的两端分别与所述板材上料站的出料口和所述补钉检测站的进料口连接;所述中间定位装置设于所述板材拼装输送线,所述中间定位装置与所述合页锁紧装置之间的位置相互配合;所述头部定位装置可伸缩的设于所述板材拼装输送线的作业面的下方,所述头部定位装置可推动所述板材向所述中间定位装置靠齐;所述侧部定位装置设于所述床板拼装输送线的一侧,所述侧部定位装置可推动所述板材向所述板材拼装输送线的另一侧靠齐。

进一步地,所述合页上料站包括:合页输送线、合页正反监测装置、第一合页定位装置、合页待料区;其中,所述合页输送线的出料口与所述合页待料区的进料口连接;所述合页正反监测架设于所述合页输送线上方;所述第一合页定位装置设于所述合页输送线和所述合页待料区的交界处。

进一步地,所述合页锁紧装置包括:第一机架、合页锁紧驱动装置、第一螺丝拧紧装置、合页取料装置、第二合页定位装置和床板剥离装置;其中,所述第一机架架设于所述第二基座的基面上;所述合页锁紧驱动装置可水平移动的设置于所述第一机架上;所述第一螺丝拧紧装置设于所述合页锁紧驱动装置上,所述第一螺丝拧紧装置的进料口与所述第一螺钉供料系统的出料口连接;所述合页取料装置与所述第一螺丝拧紧装置连接;所述第二合页定位装置与所述合页取料装置连接;所述床板剥离装置与所述第二合页定位装置连接;所述第一螺丝拧紧装置、所述合页取料装置、所述第二合页定位装置和所述床板剥离装置的作业端均可与所述板材接触并进行相应的作业。

进一步地,所述补钉检测站包括:第二机架、第二床板定位装置、第二螺丝拧紧装置、第二螺钉供料系统、视觉检测装置、高度检测装置和第三基座;其中,所述第二机架架设于所述第三基座的基面上并垂直于所述板材的行进方向,所述第二机架可沿所述板材的行进方向往在所述第三基座的基面上往返运动;所述第二床板定位装置设于所述第三基座的基面上;所述第二螺丝拧紧装置设于所述第二支架并可沿着所述第二支架的延展方向往返运动,所述第二螺丝拧紧装置的作业端朝向所述板材;所述第二第一螺钉供料系统的出料口与所述第二螺丝拧紧装置的进料口连接;所述视觉检测装置设于所述第二螺丝拧紧装置的一侧并面向所述板材;所述高度检测装置可伸缩的设于所述第二螺丝拧紧装置的另一侧,所述高度检测装置的检测端可与所述板材表面接触。

进一步地,还包括:床板下料站,所述床板下料站的进料口与所述补钉检测站的出料口连接。

这样,通过床板自动定位、自动打钉、自动监测并补钉等自动化方案,实现床板拼装的自动化,免去了所有人工,自动化程度和工作效率更高,有助于缩减生产成本,提高产品市场竞争力。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

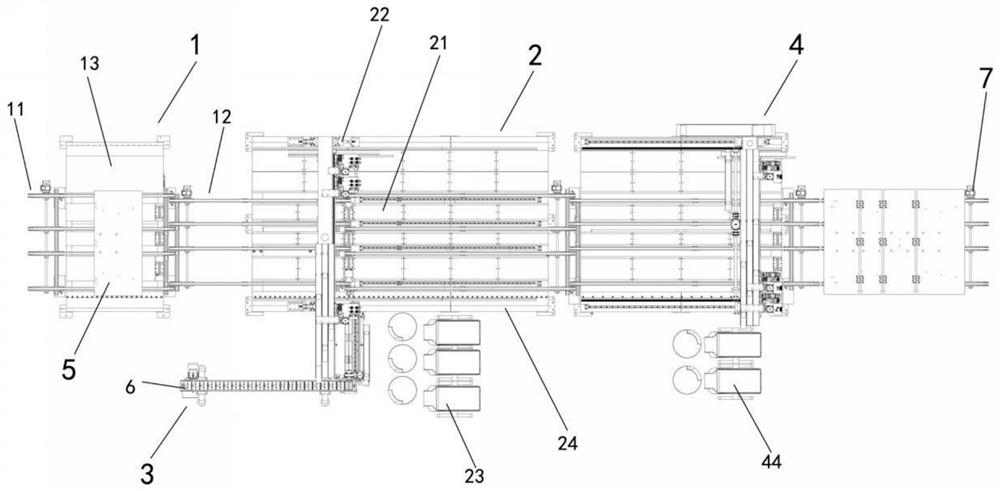

图1为本发明实施例的一种床板自动组装机的结构示意图;

图2为本发明实施例的板材上料站的俯视图;

图3为本发明实施例的板材拼装锁紧站的俯视图;

图4为本发明实施例的合页上料站的俯视图;

图5为本发明实施例的板材拼装锁紧站的局部放大图;

图6为本发明实施例的补钉检测站的立体结构示意图;

附图标记说明:

1-板材上料站、2-板材拼装锁紧站、3-合页上料站、4-补钉检测站、5-板材、6-合页、11-上料输送线、12-待料输送线、13-第一基座、111-皮带线、112-电机、113-阻挡定位装置、114-顶升装置、21-第一板材定位装置、22-合页锁紧装置、23-第一螺钉供料系统、24-第二基座、211-板材拼装输送线、212-中间定位装置、213-头部定位装置、214-侧部定位装置、31-合页输送线、32-合页正反监测装置、33-第一合页定位装置、34-合页待料区、221-第一机架、222-合页锁紧驱动装置、223-第一螺丝拧紧装置、224-合页取料装置、225-第二合页定位装置、226-床板剥离装置、41-第二机架、42-第二床板定位装置、43-第二螺丝拧紧装置、44-第二螺钉供料系统、45-视觉检测装置、46-高度检测装置、47-第三基座、7-床板下料站。

具体实施方式

下面结合附图对本发明作进一步详细描述。

图1为本发明实施例的一种床板自动组装机的结构示意图,如图1所示,本发明提供的床板自动组装机包括:板材上料站1、板材拼装锁紧站2、合页上料站3和补钉检测站4;其中,所述板材上料站1、所述板材拼装锁紧站2、所述补钉检测站4和所述床板下料站7依序连接,所述板材上料站1、所述板材拼装锁紧站2和所述补钉检测站4的作业面处于同一水平供板材5水平移动穿过;所述合页上料站3的出料口与所述板材拼装锁紧站2的合页进料口连接。

多块作为床板部件使用的预设尺寸的板材5依序经板材上料站1移动至板材拼装锁紧站2进行组装,合页上料站3根据预设数量为板材拼装锁紧站2输送合页6并放置于预设位置,板材拼装锁紧站2对依序进入其内的板材5通过锁紧合页6将临近的板材5进行拼装,拼装完成后的床板可以合页6为转轴进行翻转,拼装完成后移动至补钉检测站4进行拼装检测,如视觉监测。若发现漏钉情况,则对漏钉位置再次进行补打钉作业,锁紧合页6并确保床板的质量。通过该技术方案实现床板自动化拼装,操作方便,几乎不再需要人工作业,尤其是合页锁紧工序免去了大量劳动力,自动化程度和工作效率更高,有助于缩减生产成本,提高产品市场竞争力。

进一步地,如图1所示,所述板材上料站1包括:上料输送线11、待料输送线12和第一基座13;其中,所述上料输送线11设于所述第一基座13的基面上,所述待料输送线12的两端分别与所述上料输送线11的出料口和所述板材拼装锁紧站2的进料口连接。

板材5经上料输送线11进入床板自动组装机,可进行初步定位,然后再进入待料输送线12,等候板5材拼装锁紧站2的需求指令进入拼装位,提高拼装的节拍,减少等待时间,提高拼装作业的速度。

进一步地,图2为本发明实施例的板材上料站的俯视图,如图2所示,所述上料输送线11包括:皮带线111、电机112、阻挡定位装置113;其中,所述皮带线111设于所述第一基座13的基面上,所述皮带线111的出料口与所述板材拼装锁紧站2的进料口错位对接;所述电机112与所述皮带线111连接并驱动所述皮带线111输送所述板材5;所述阻挡定位装置113可伸缩的设于所述第一基座13沿所述板材5行进方向的末端,所述阻挡定位装置113的顶出高度大于所述皮带线111的顶面的高度。

将板材5放置在皮带线111的上,顶升装置114顶升皮带线111至一定高度,使板材5脱离第一基座13进行输送。通过阻挡定位装置113对板材5进行定位挡停,继续由皮带输将板材5送至待料输送线12。对板材5进行输送并初步定位,在板材5行进过程中完成初步定位,简化后序工序的任务,加快整体的生产速度。

进一步地,如图2所示,所述上料输送线11还包括:顶升装置114,所述顶升装置114可伸缩的设于所述皮带线111和所述待料输送线12错位对接处的下方,所述顶升装置114的顶出高度大于所述皮带线111和所述待料输送线12的顶面高度。

板材5在行进过程中可能出现卡住的情况,尤其是在不同传输线交界处,通过顶升装置114既可以减少板材5通过输送线交界处卡住的问题,保证板材5顺利通过,避免板材5卡住导致的停机以及损坏设备的问题,提升设备的可靠性。

进一步地,如图1所示,所述板材拼装锁紧站2包括:第一板材定位装置21、合页锁紧装置22、第一螺钉供料系统23和第二基座24;其中,所述第一板材定位装置21设于所述第二基座24的基面上,所述第一板材定位装置21的进料口与所述述待料输送线12的出料口连接;所述合页锁紧装置22架设于所述第二基座24的基面和所述合页上料站3上,所述合页锁紧装置22垂直于所述板材5的行进方向且其作业方向垂直于所述第二基座24的基面;所述第一螺钉供料系统23的出料口与所述合页锁紧装置22的进料口连接。

板材5依序进入板材拼装锁紧站2,第一板材定位装置21对第一顺位进入的板材5进行定位于预设位,接着对第二顺位进入的板材5进行定位于预设位,合页锁紧装置22移动至合页上料站3的预设位置获取合页6后返回锁付位置,并利用第一螺钉供料系统23的提供螺钉对处于锁付位置的相邻两块板材5进行锁付,再将第二顺位进入的板材5与第三顺位进入的板材5锁付,以此类推、循环往复。可以一次完成多个合页6的锁付,不必人工参与更加安全,高效快捷。

进一步地,图3为本发明实施例的板材拼装锁紧站的俯视图,如图3所示,所述第一板材定位装置21包括:板材拼装输送线211、中间定位装置212、头部定位装置213、侧部定位装置214;其中,所述板材拼装输送线211沿所述板材5前进方向设于所述第二基座24的顶面,所述板材拼装输送线211的两端分别与所述板材上料站1的出料口和所述补钉检测站4的进料口连接;所述中间定位装置212设于所述板材拼装输送线211,所述中间定位装置212与所述合页锁紧装置22之间的位置相互配合;所述头部定位装置213可伸缩的设于所述板材拼装输送线211的作业面的下方,所述头部定位装置213可推动所述板材5向所述中间定位装置212靠齐;所述侧部定位装置214设于所述床板拼装输送线的一侧,所述侧部定位装置214可推动所述板材5向所述板材拼装输送线211的另一侧靠齐。

板材拼装输送线211和板材上料站1中的输送线类似,也可采用皮带驱动。待料输送线12上的第一顺位的板材5由皮带输送至板材拼装输送线211并越过收缩于板材拼装输送线211作业面下方的中间定位装置212,随后中间定位装置212升起,头部定位装置213沿着板材5前进的反方向将第一顺位的板材5往中间定位装置212靠齐。等待第二顺位的板材5由待料输送线12输送过来与中间定位装置212靠齐,自此第一顺位的板材5和第二顺位的板材5分别位于中间定位装置212的两侧。同时侧部定位装置214将两块第一顺位的板材5和第二顺位的板材5进行侧边单边靠齐。此时,位于第一顺位的板材5和第二顺位的板材5上方的合页锁紧装置22压下,将位于中间定位装置212两侧的板材5边缘锁合以完成拼装。循环往复,锁合的板材5数量根据需要随意设置。该技术方案能够适应各种板材5的拼装作业,适应性强且易于操作,促进拼装作业效率的提高。

进一步地,图4为本发明实施例的合页上料站的俯视图,如图4所示,所述合页上料站3包括:合页输送线31、合页正反监测装置32、第一合页定位装置33、合页待料区34;其中,所述合页输送线31的出料口与所述合页待料区34的进料口连接;所述合页正反监测架设于所述合页输送线31上方;所述第一合页定位装置33设于所述合页输送线31和所述合页待料区34的交界处。

将准备好的合页6放置在输送线上,电机112驱动的合页输送线31流动,流水线流动过程中合页正反监测装置32实时检测其正反,通过传感器检测,检测合页轴的凸面为标志点,随后进第一合页定位装置33,第一合页定位装置33精确的把合页6置于合页待料区34的预设位置,等待合页锁紧装置22取料。无需人工定位合页6,定位的准确度更高,方便产品质量控制,保证规模化生产的良品率。

合页待料区34与合页输送线31之间的位置关系控制了合页6的朝向,可以根据实际需要调整两者之间的角度,以便调整合页6角度,满足不同的合页锁紧位置的需要,无需新增设备,通用性更强。

第一合页定位装置33还可设置推板8,通过推板8的运动将合页6推入第一合页定位装置33,以方便后续工序,其优点在于通过控制推板8的节拍,更易于控制合页6进入第一合页定位装置33的速度,使得进料速度与第一合页定位装置33的速度匹配,提高生产效率。

进一步地,图5为本发明实施例的板材拼装锁紧站的局部放大图,如图5所示,所述合页锁紧装置22包括:第一机架221、合页锁紧驱动装置222、第一螺丝拧紧装置223、合页取料装置224、第二合页定位装置225和床板剥离装置226;其中,所述第一机架221架设于所述第二基座24的基面上;所述合页锁紧驱动装置222可水平移动的设置于所述第一机架221上;所述第一螺丝拧紧装置223设于所述合页锁紧驱动装置222上,所述第一螺丝拧紧装置223的进料口与所述第一螺钉供料系统23的出料口连接;所述合页取料装置224与所述第一螺丝拧紧装置223连接;所述第二合页定位装置225与所述合页取料装置224连接;所述床板剥离装置226与所述第二合页定位装置225连接;所述第一螺丝拧紧装置223、所述合页取料装置224、所述第二合页定位装置225和所述床板剥离装置226的作业端均可与所述板材接触并进行相应的作业。

合页锁紧装置22可根据一次锁紧的合页数量设置合页锁紧驱动装置222、第一螺丝拧紧装置223、合页取料装置224、第二合页定位装置225和床板剥离装置226的组数,每组对应一个合页6。

合页取料装置224沿第一机架221移动至合页待料区34,合页取料装置224从合页待料区34获取合页6后返回板材锁付位,第二合页定位装置225对合页6进行定位,第一螺钉供料系统23将螺钉送入预设位置,第一螺丝拧紧装置223根据第二合页定位装置225的定位对合页6进行螺丝锁付。锁付完成后,床板剥离装置226朝着第二基座24的方向顶出,使床板与合页锁紧装置22脱离。第一螺钉供料系统23由螺钉供料装置、螺钉补料仓组成,为成熟产品,此处不做解释。该技术方案实现了合页的全自动锁紧,无需人工,效率和良品率更高。

进一步地,图6为本发明实施例的补钉检测站的立体结构示意图,如图6所示,所述补钉检测站4包括:第二机架41、第二床板定位装置42、第二螺丝拧紧装置43、第二螺钉供料系统44、视觉检测装置45、高度检测装置46和第三基座47;其中,所述第二机架41架设于所述第三基座47的基面上并垂直于所述板材的行进方向,所述第二机架41可沿所述板材5的行进方向往在所述第三基座47的基面上往返运动;所述第二床板定位装置42设于所述第三基座47的基面上;所述第二螺丝拧紧装置43设于所述第二支架并可沿着所述第二支架的延展方向往返运动,所述第二螺丝拧紧装置43的作业端朝向所述板材5;所述第二第一螺钉供料系统23的出料口与所述第二螺丝拧紧装置43的进料口连接;所述视觉检测装置45设于所述第二螺丝拧紧装置43的一侧并面向所述板材5;所述高度检测装置46可伸缩的设于所述第二螺丝拧紧装置43的另一侧,所述高度检测装置46的检测端可与所述板材5表面接触。

多块板材5在板材拼装锁紧站2拼装成床板后,进入第二床板定位装置42进行定位,第二床板定位装置42与板材定位装置原理相同,不再赘述。第二机架41、第二螺丝拧紧装置43、视觉检测装置45、高度检测装置46一同移动至预设位置,视觉检测装置45对床板合页指定位置进行检测,视觉检测装置45拍照检测确定合页6位置,并判断是否有螺丝锁付。若未锁付,第二螺丝拧紧装置43通过螺钉供料装置提供的螺丝对未锁付的合页6进行锁付,原理与第一螺丝拧紧装置223一致。螺丝锁紧完成后,高度检测装置46通过升降对合页螺丝锁紧高度进行检测,判断是否合格,不合格的可以预设发出提示音或重新打钉,合格的移出补钉检测站4。无需人工检测,并结合了补打钉工序,无需另行处理,节约人工和时间,效率更高,成本更低。

进一步地,如图1所示,床板自动组装机还包括:床板下料站7,所述床板下料站7的进料口与所述补钉检测站4的出料口连接。

床板下料站7的结构与板材上料站1的结构一致,不再赘述。经过补钉检测站4的床板被输送至床板下料站7,无需停留,有利于生产节拍的提高,提高生产效率。

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本申请旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。

- 一种床板自动组装机

- 一种床板传动机构以及使用该床板传动机构的自动平移转移车