一种烧结机漏风率在线检测的测量方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及烧结技术领域,更具体地说,涉及一种基于温度法用于烧结机的漏风率在线检测系统及其测量方法。

背景技术

抽风烧结工艺是目前铁矿粉造块的主要方法,广泛应用于冶金行业。烧结过程中,由于烧结机设备磨损老化等因素,会不可避免的造成烧结机系统漏风,漏风的大小直接关系烧结生产的电耗,漏风大则电耗高,漏风小则电耗低,同时也严重影响了烧结机产量及烧结矿质量。数据表明,目前国外烧结机漏风率有的已经降到了30%以下,而国内钢铁厂家的漏风率大多在45%-60%。国外一些烧结厂的实践证明:烧结机漏风率每减少10%,烧结矿可增产6%,每吨烧结矿可减少电耗2kWh,每吨减少焦粉1kg的使用,铁矿成品率提高1.5-2.0%。

烟气分析法是当前烧结行业检测漏风率采用最多的方法。通过抽取各测量点的烟气进行成分分析,根据物质不灭定律按烟气中某种成份含量(O

中国专利申请号CN202010958321.8,公开日为2020年11月20日,该专利公开了一种用于在线测量烧结机漏风率的系统,对上述问题进行了改进,该系统包括台车、风箱、大烟道以及检测单元,检测单元包括多个抽气管、连通管和抽气泵,通过PLC控制系统对各个风箱以及烟道烟气中的O

除烟气分析法测漏风率,中国专利申请号CN200410016627.2,公开日为2005年8月31日,公开了一种烧结机本体漏风率的测量方法,通过在烧结机炉篦下和烧结风箱支管分别设置热电偶,测得温度,进而根据热平衡公式计算漏风率。该装置的不足之处在于:烧结机风箱数量较多,但该方法仅能分析一个风箱的漏风率,不能分析系统漏风情况;同时该专利仅提出了漏风率测试方法,未涉及漏风率测试系统的建设。

中国专利申请号CN201811433631.7,公开日为2019年3月19日,公开了一种用于铁矿烧结机漏风率的检测方法,该检测方法包括以下步骤:先制作检测装置,在烧结料层上放置一排检测装置;烧结时,记录各检测装置测量出的风速,对烧结料层的料面进行网格划分,以每个检测装置从始至终记录的各风速,依次作为该检测装置所在纵向界线上各格点的风速,计算单位时间内通过料层的有效风量Q

中国专利申请号CN202010365090.X,公开日为2020年8月21日,公开了一种铁矿石烧结机系统漏风率的测试方法,该方法首先烧结台车测试烧结废气成分,在点火前插入取样管及热电偶,烟气分析仪记录烟气成分及烟气温度,然后插入取样管及皮托管测试烧结机风箱处烟气成分、温度及动压,接下来插入取样管测试大烟道处烟气成分、温度及动压,最后测试风机入口处烟气成分、温度及动压。但是,该方法同样只能离线测试,不能实现漏风率的在线检测,同时该方法涉及的测试内容较多,测试过程费时费力。

因此,亟需一种用于烧结机的漏风率在线检测系统及其测量方法。

发明内容

1、要解决的问题

本发明的目的在于克服现有技术中烧结机系统漏风率不能实时测量、测量结果不准确的问题,提供一种用于烧结机的漏风率在线检测系统及其测量方法,实现在线检测并计算烧结机系统漏风率。

2、技术方案

为解决上述问题,本发明采用如下的技术方案。

一种烧结机漏风率的在线检测系统,烧结机包括风箱、风道总管和引风机,所述风箱设有若干个,并且各风箱的入口均匀连接在烧结机下部,各风箱的出口均连通至风道总管上,所述引风机固定在风道总管上,用于抽吸周围空气穿过烧结机料层,在线检测系统包括温度采集单元、压力采集单元和气体分析单元;其中,所述温度采集单元用于采集风箱的风箱入口温度、风箱出口温度以及环境温度;所述压力采集单元用于采集检测各风箱的出口管道内的烟气动压;所述气体分析单元外接烟气分析仪器,用于检测风箱入口和风箱出口的气体成分。

进一步地,所述温度采集单元包括风箱入口热电偶、风箱出口热电偶、环境热电偶和温度采集装置,所述风箱入口热电偶布置在风箱的入口靠近烧结机炉篦的位置,所述风箱出口热电偶布置在风箱的出口的支管上,所述环境热电偶布置烧结机外环境中,其中,风箱入口热电偶、风箱出口热电偶、环境热电偶所测得的温度信号分别通过线缆远距离传输至所述温度采集装置。以环境温度作为基准温度,在温度采集装置上外接一个环境热电偶用于测量环境温度。

进一步地,为了保证风箱入口温度的准确性,同时防止烧结机台车运行过程中碰撞到热电偶,风箱入口热电偶距离烧结机炉篦50~100mm。

进一步地,所述压力采集单元包括压力变送器和压力采集装置,所述压力变送器安装在风箱的出口支管上,用于检测出口管道内的烟气动压,压力信号通过线缆远距离传输至所述压力采集装置。

进一步地,所述气体分析单元包括取样孔和取样管,在风箱入口烧结机位置以及风箱出口的支管上分别开设取样孔,取样孔内分别插入取样管,取样管外接烟气分析仪器对气体成分进行分析。

进一步地,在线检测系统还包括计算单元,所述计算单元电连接温度采集单元、压力采集单元,计算单元用于实时采集和分析温度采集单元、压力采集单元的数据,并手动导入气体分析单元建立的数据库,计算系统漏风率。

更进一步的,为了方面查看各风箱漏风率以及烧结机系统漏风率,在计算单元上设置监控界面,可实时监测风箱温度、压力和漏风率数据,计算单元是现有技术设备,例如发明创造名称为:数据处理芯片和系统,申请号为201721225346.7;该方案中的数据处理芯片和系统相当于本发明的计算单元。

更进一步的,考虑到现场管道布置较为复杂,同时对所有风箱进行在线烟气分析成本较高,本专利烟气成分分析采用离线手段,测试结果通过建立数据库,手动导入计算单元,因烧结烟气成分较为稳定,离线测试周期设为3-6个月。

进一步地,为了保证风箱出口温度的准确性,风箱出口热电偶布置在风箱与风道总管的连接处的中心位置。

更进一步的,为了减少烟气取样时的漏风,取样孔直径为30~50mm。

本发明的检测系统通过在烧结机各个风箱顶部靠近炉篦位置以及风箱支管分别设置热电偶,通过实时采集温度数据测算各风箱漏风率;同时在各风箱支管处设置压力变送器,检测管道内烟气动压,根据各支管动压数据,对各支管漏风率进行加权,最终计算整个烧结机的系统漏风率。

一种上述烧结机漏风率的在线检测系统的测量方法,步骤为:烧结机的风箱数目为N,N为正整数,步骤为:

(1)采集各风箱的温度和动压数据;

(2)计算各风箱的烟气比容;

(3)计算各风箱的漏风率;

(4)计算各风箱的权重系数;

(5)结合各风箱的烟气比容、漏风率和权重系数计算整个烧结机的漏风率。

进一步地,所述步骤(1)中,记录各风箱的风箱入口温度T

进一步地,所述步骤(2)中,分别检测风箱入口和风箱出口的烟气成分(包括各气体的比例),再查询相应烟气成分的平均比热,根据各成分的比例,然后对该温度下的各种成分的比热进行加权求和,计算得到风箱入口的风箱入口烟气比容C

进一步地,所述步骤(3)中,各风箱的漏风率计算公式为

进一步地,所述步骤(4)中,各风箱的权重系数的计算公式为

进一步地,所述步骤(5)中,整个烧结机的漏风率计算公式为

具体来说,测量方法如下:为了方便分析测算每个风箱的漏风率以及烧结机的系统漏风率,对风箱进行编号,编号序列为:1、2、3……N-2、N-1、N,N为风箱总数量。同时每个风箱上均安装风箱入口热电偶、风箱出口热电偶、压力变送器,并设置取样孔。

以1#风箱为例,通过安装在1#风箱上的风箱入口热电偶测得风箱入口温度,记作T

假设1#风箱支管进入风道总管时的流量为V

C

计算可得1#风箱漏风率为:

以此类推,2#、3#……N#风箱的漏风率即为:

……

计算得出每个风箱的漏风率后,需要对各风箱漏风率进行加权,进而得到系统漏风率η,通过安装在各个风箱上的压力变送器,测得各风箱支管烟气动压,分别记作P

以此类推,2#、3#……N#风箱的权重系数即为:

……

根据各风箱的漏风率和权重系数,整个烧结机系统的漏风率计算公式则为:

3、有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种基于温度法用于烧结机的漏风率在线检测系统,通过在烧结机各个风箱顶部靠近炉篦位置以及风箱支管分别设置热电偶,可实时采集温度数据测算各风箱漏风率,提高了漏风率在线监测的时效性和准确性;单个风箱漏风率测量仅涉及温度测量,测量工具为热电偶,一次性投入成本较低;其中,值得注意的是,本发明提及的在线监测是指能够在烧结机正常生产过程中实时检测,离线是指经测试数据后,事后计算得出结果;

(2)本发明的一种基于温度法用于烧结机的漏风率在线检测系统,在各风箱支管处设置压力变送器,检测管道内烟气动压,根据各支管动压数据,对各支管漏风率进行加权,可计算整个烧结机的系统漏风率;

(3)本发明的一种基于温度法用于烧结机的漏风率在线检测系统,结构简单,主要涉及线路布置,安装方便,受现场空间影响较小;系统信号传输均为电信号,可实现远距离传输;

(4)本发明的一种基于温度法用于烧结机的漏风率在线检测系统及其测量方法,可实现单个风箱漏风率测试和整个烧结机系统漏风率测试,并通过监测界面将测量结果实时显示,通过监测每个风箱的漏风率,对漏风率异常的风箱可针对性的进行检修,减小了人工排查所有风箱的工作量。此外通过本系统的应用,有利于优化烧结生产工艺操作,及时降低烧结机系统漏风,实现降低烧结系统电耗的目的,同时可提高烧结矿的烧结质量,减少烧结矿过烧或者未完全燃烧的情况。

附图说明

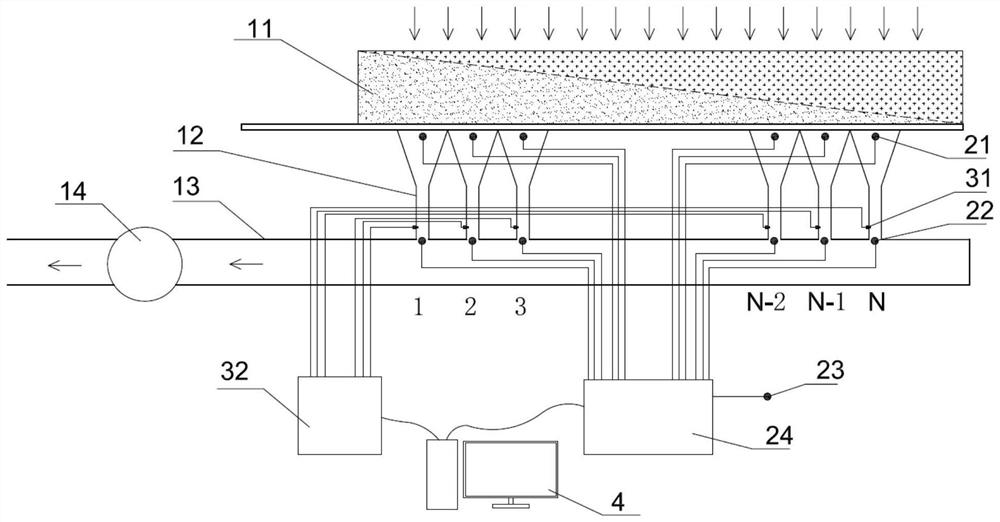

图1为本发明在线检测系统的结构示意图;

图2为本发明风箱测点布置的结构示意图;

图3为本发明检测数据分布的示意图。

图中:

11、烧结机;12、风箱;13、风道总管;14、引风机;21、风箱入口热电偶;22、风箱出口热电偶;23、环境热电偶;24、温度采集装置;31、压力变送器;32、压力采集装置;4、计算机;51、取样孔;52、取样管。

具体实施方式

下面结合具体实施例和附图对本发明进一步进行描述。

实施例

一种烧结机漏风率的在线检测系统,如图1所示,包括烧结系统、温度采集单元、压力采集单元、计算单元以及气体分析单元,所述计算单元包括计算机4。

烧结系统包括烧结机11、风箱12、风道总管13和引风机14,风箱12均匀布置在烧结机11下部,各风箱出口的支管均汇总连接在风道总管13上,引风机14固定在风道总管13上,用于抽吸周围空气穿过烧结机料层。

温度采集单元包括风箱入口热电偶21、风箱出口热电偶22、环境热电偶23和温度采集装置24,风箱入口热电偶21布置在风箱12顶部入口靠近炉篦位置,风箱出口热电偶22布置在风箱出口的支管上,风箱入口热电偶21和风箱出口热电偶22所测温度信号通过线缆远距离传输至温度采集装置23,以环境温度作为基准温度,在温度采集装置24上外接一个环境热电偶23用于测量环境温度。

压力采集单元包括压力变送器31和压力采集装置32,压力变送器31安装在风箱12出口的支管上,用于检测管道内烟气动压,压力信号通过线缆远距离传输至压力采集装置32。温度采集装置24和压力采集装置32将整个系统的温度数据和压力数据汇总后导入计算机4,实时采集和分析,并计算系统漏风率。

如图2所示,气体分析单元包括取样孔51和取样管52,在风箱12顶部靠近烧结机11位置以及风箱出口的支管上分别开设取样孔51,每个取样孔51内均插入一个取样管52,再外接烟气分析仪器对气体成分进行分析。

为了保证风箱入口温度的准确性,同时防止烧结机台车运行过程中碰撞到热电偶,本实施例风箱入口热电偶5距离烧结机炉篦50mm。

为了保证风箱出口温度的准确性,风箱出口热电偶22布置在风箱出口的支管与风道总管13的连接处,同时位于风箱出口的支管管道中心位置。

为了方便分析测算每个风箱的漏风率以及烧结机的系统漏风率,对风箱进行编号,编号序列为:1、2、3……N-2、N-1、N,N为风箱总数量,本实施例取风箱数量N为24个。同时每个风箱上均安装风箱入口热电偶21、风箱出口热电偶22、压力变送器31,并设置取样孔51。为了减少烟气取样时的漏风,取样孔直径为30mm。

考虑到现场管道布置较为复杂,同时对所有风箱进行在线烟气分析成本较高,本实施例烟气成分分析采用离线手段,测试结果通过建立数据库,手动导入计算机,因烧结烟气成分较为稳定,本实施例离线测试周期设为3个月;

以环境温度作为基准温度,在温度采集装置24上外接一个环境热电偶23用于测量环境温度;

如图3所示,为本系统可实时监测风箱温度、压力和漏风率数据分布图。

本实施例采用上述烧结机的漏风率在线检测系统,其测量方法及过程为:烧结机类型根据面积大小做如下划分:360m

以1#风箱为例,通过安装在1#风箱上的风箱入口热电偶21测得风箱入口温度,记作T

假设1#风箱支管进入风道总管13时的流量为V

C

计算可得1#风箱漏风率为:

以此类推,2#、3#……20#风箱的漏风率即为:

……

计算得出每个风箱的漏风率后,需要对各风箱漏风率进行加权,进而得到系统漏风率η,通过安装在各个风箱上的压力变送器8,测得各风箱支管烟气动压,分别记作P

以此类推,2#、3#……20#风箱的权重系数即为:

……

根据各风箱的漏风率和权重系数,本实施例的整个烧结机系统的漏风率计算公式则为:

表1为某360m

表1某360m

本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。