轴承滚珠成型的粗加工工艺

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及轴承滚珠加工生产领域,具体是轴承滚珠成型的粗加工工艺。

背景技术

现有的滚珠多取材于线材,然后对线材进行切割镦圆,形成球形的基本形状,随后通过磨削工艺提高滚珠的圆整度和表面光洁度。这种加工方式一方面线材的加工成本相对较高,另一方面从开始的粗加工工艺过程看,滚珠从线材切割、镦圆都是一个接一个的加工,形成了串行加工模式,设备容纳的工艺串口非常少甚至只有一个,为了提高滚珠的生产率,只能增加工艺设备的使用频率,比如切割或者镦圆要求一秒钟要进行一百次左右,一方面需要特殊的设备,一方面对设备的可靠性和耐用度都提出了很高的要求。

发明内容

为解决现有技术存在的问题,本发明提供了一种轴承滚珠成型的粗加工工艺,该工艺用于滚珠的初步成型,该工艺能够降低工艺设备和原料的要求,降低工艺成本,提高生产效率。

本发明采用如下方案实现:

一种轴承滚珠成型的粗加工工艺,该工艺包括如下步骤:

a.选取坯料,该坯料为板材;

b.采用多腔模,在板材上锻压同步形成多个球形体;

c.采用多轴套料钻,将板材上的球形体同步落料,形成滚珠半成品。

其中,所述的套料钻为磨料固结式套料钻。

其中,在步骤b中为模锻机驱动多腔模将板材锻造成具有球形体且各球形体通过飞边连为整体的球板复合件。

其中,所述多腔模的型腔数量与套料钻数量一致。

与现有技术相比,本发明具有如下优点:

本发明工艺可采用扎制板材为原料,这样降低了轴承滚珠的原料成本。并可通过普通模锻机床即可锻造具有基本球形且旁带飞边的球板复合体,这样提高了锻造设备的通用性,更增加了工艺的普遍适用性,降低了轴承滚珠加工技术门槛,使得不论企业规模种类都可以高效率的生产轴承滚珠,丰富了滚珠的生产渠道。锻造完成后将锻造生成的球板复合体采用多轴套料钻床将各个球形体落料,形成滚珠半成品,钻削采用磨料固结形式的套料钻,具有磨削的特征,也就是说滚珠半成品的毛刺将非常少,为后续的光磨工艺减轻了压力,提高了滚珠粗加工的生产效率和生产质量。另外该工艺形成了一次锻压,批量成形,形成了真正意义上的并行加工,为滚珠大规模的生产提供了工艺设计条件。

附图说明

图1是本发明实施例板材结构示意图;

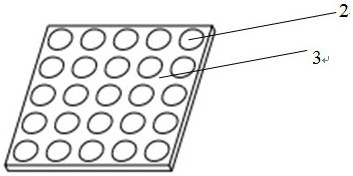

图2是本实施例通过b步骤工艺后球板复合体结构示意图;

图3是本实施例多轴套料钻加工结构示意图。

具体实施方式

为了便于本领域技术人员理解,下面将结合具体实施例及附图对本发明作进一步详细描述。

本实施例揭示的轴承滚珠成型的粗加工工艺包括如下步骤:

步骤a、选取坯料1,该坯料为板材,如扎制板材等均可。因此,其原材料要求较低,降低了轴承滚珠加工过程中的原料成本。板材结构示意图如附图1所示。

步骤b、采用多腔模,在板材上锻压同步形成多个球形体2。多腔模采用模锻机驱动,通过模锻机的锻压,在板材上锻压出多个球形体,各球形体之间并没有完全分离,通过飞边3连接。因此,经过锻压后整个板材成为各球形体通过飞边连为整体的球板复合件,具体结构如附图2所示。本实施例多腔模可直接应用于普通模锻机中,无需专用模锻机,这样提高了锻造设备的通用性,更增加了工艺的普遍适用性,降低了轴承滚珠加工技术门槛,使得不论企业规模种类都可以高效率的生产轴承滚珠,丰富了滚珠的生产渠道。

步骤c、将球板复合件移至套料钻机中,采用多轴套料钻4,将板材上的各球形体同步落料,形成滚珠半成品,具体结构如附图3所示。为了减少滚珠半成品上的毛刺,本实施例采用的套料钻为磨料固结式套料钻,由于具有磨料固结式套料钻磨削的特征,在将球形体从飞边上磨削落料过程中,同时也有打磨滚珠表面的效果,也就是说滚珠半成品的毛刺将非常少,为后续的光磨工艺减轻了压力,提高了滚珠粗加工的生产效率和生产质量。

本实施例中的多腔模的型腔数量与套料钻数量均为并列布局的多个,因此,可通过一次锻压动作,一次磨削动作,即可完成多个滚珠粗加工成型,形成了真正意义上的并行加工,为滚珠大规模的生产提供了工艺设计条件。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“排布”等术语应做广义理解,例如,可以是排布连接,也可以是可拆卸连接,或成一体;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

虽然对本发明的描述是结合以上具体实施例进行的,但是,熟悉本技术领域的人员能够根据上述的内容进行许多替换、修改和变化、是显而易见的。因此,所有这样的替代、改进和变化都包括在附后的权利要求的精神和范围内。

- 轴承滚珠成型的粗加工工艺

- 滚珠轴承的滚珠排列方法和滚珠排列装置、以及由该滚珠排列方法制造的滚珠轴承