一种电辅助变截面辊压成形装置及方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及金属板料成型技术领域,特别涉及一种电辅助变截面辊压成形装置及方法。

背景技术

在交通、航空航天等领域,由于轻量化的要求,高强度材料或轻金属的应用越来越多。比如汽车车身中,抗拉强度大于780MPa的超高强钢逐渐成为主流,主要用于结构件或安全件。目前抗拉强度达到1500MPa的冷成形用马氏体钢也已经应用在汽车白车身中。汽车车身结构件或安全件以长形件居多,典型的如A/B/C柱等柱形件类、前/后纵梁等梁形件类、加强板/杆类、保险杠类等,在汽车外观美学、空气动力学、轻量化及安全性要求下,这些零件普遍具有曲面化、变截面、多结构特征等复杂几何形状特点,此外,基于目前汽车平台柔性化、车型家族化设计的趋势,零件还需满足变批量柔性化的生产特点。超高强钢相对普通钢材,强度大幅提升,塑性下降,一方面在成形方式上需要合理选择,另一方面在可成形零件的复杂度上受到限制。目前,超高强车身构件的制造方式主要包括冷冲压、热成形和辊压成形。

冷冲压是车身用钢板的最常用成形方式,但受到压力机吨位和模具材料强度与磨损限制,成形超高强钢时,特别是强度大于1000MPa以上的钢板,存在较大挑战。且随着强度增加,板料成形性能下降,冲压零件形状复杂程度亦受到限制。

热成形是近年来随着轻量化需求不断提升而发展起来的先进成形技术,其通过对硼钢进行快速加热至奥氏体化,随后在带有冷却系统的模具内冲压成形并淬火,获得强度高于1300MPa的零件。然而,由于需要制件需要加热,并在模具内淬火,其亦存在较大劣势,如投资大、生产节拍慢、模具价格高、能耗大、工作环境相对恶劣等。

辊压成形又称冷弯成形,特别适用于生产批量大的单一截面长工件,但无法适用于复杂形状超高强钢零件的成形。此外,在航空航天领域,钛合金构件的应用广泛,由于钛合金板塑性较低,当前主要通过加热的方式成形,能源消耗比较大,零件的柔性化制造上也存在诸多制约。

难成形金属在对于形状复杂的构件成形时均存在挑战,随着这类构件在交通、航空航天等领域应用越来越多,亟待探寻和开发难变形金属复杂构件高性能、低成本、高效率、柔性化的塑性成形的新方法和新技术。

发明内容

本发明提供一种电辅助变截面辊压成形装置及方法,解决了或部分解决了现有技术中通过传统冲压、热成形、辊压等方式使零件成形,导致设备负荷要求大的技术问题。

为解决上述技术问题,本发明提供了一种电辅助变截面辊压成形装置包括:机架、底座、上模、下模、脉冲电源及两个成型辊系;所述机架可滑动式地设置在所述底座上;所述上模可升降式地设置在所述机架上;所述下模固定设置在所述机架上,所述下模与所述上模相对;所述机架设置在两个所述成型辊系之间;所述脉冲电源的正极与所述上模及下模连接,所述脉冲电源的负极与两个所述成型辊系连接。

进一步地,所述下模与所述机架之间固定设置有第一绝缘件。

进一步地,所述电辅助变截面辊压成形装置还包括:升降机构;所述升降机构的固定端与所述机架固定连接,所述升降机构的动作端与所述上模连接。

进一步地,所述升降机构的动作端与所述上模之间固定设置有第二绝缘件。

进一步地,所述底座上固定设置有楔形块;所述机架上固定设置有楔形槽,所述楔形块嵌入所述楔形槽内。

进一步地,所述成型辊系包括:支撑座、位置调整机构、连接座及压辊;所述位置调整机构的固定端固定设置在所述支撑座上,所述位置调整机构的动作端与所述连接座铰接;所述压辊可转动式地设置在所述连接座上;所述压辊与所述脉冲电源的负极连接。

进一步地,所述位置调整机构包括:至少六个驱动电机及至少六个滚珠丝杠;至述六个所述驱动电机与至少六个所述滚珠丝杠一一对应,所述驱动电机的固定端与所述支撑座固定连接,所述驱动电机的动作端与相对应的所述滚珠丝杠固定连接;所述连接座朝向所述支撑座的端面上交错设置有至少三个铰接点;至少所述六个滚珠丝杠中每两个滚珠丝杠与一个所述铰接点铰接。

进一步地,所述连接座包括:支撑板、第三绝缘件、支撑柱及连接板;所述第三绝缘件与所述支撑板背离所述位置调整机构的端面固定连接;所述支撑柱的第一端与所述第三绝缘件固定连接,所述支撑柱的第二端与所述连接板固定连接;所述连接板上可转动式地设置有夹辊。

进一步地,所述脉冲电源的电流密度的范围为0-35A.mm-

基于相同的发明构思,本申请还提供一种电辅助变截面辊压成形方法包括:将坯料放置在下模上,上模朝向下模动作,将坯料夹紧,实现零件底部成形;开启脉冲电源,脉冲电源向上模、下模及两个成型辊系供电;机架在底座上运动,两个所述成形辊系对所述坯料的两个侧边进行随形辊压,实现辊压变形。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

由于机架可滑动式地设置在底座上,上模可升降式地设置在机架上,下模固定设置在机架上,下模与上模相对,机架设置在两个成型辊系之间,脉冲电源的正极与上模及下模连接,脉冲电源的负极与两个成型辊系连接,所以,可以将坯料放置在下模上,上模朝向下模动作,将坯料夹紧,实现零件底部成形,开启脉冲电源,脉冲电源向上模、下模及两个成型辊系供电,利用通电在金属材料内部形成迁移电子风实现电致塑性效应,可有效提升钢铁材料和钛合金材料的塑性,因此,通过给坯料通一定电流密度的脉冲电流,并保证一定的通电时间,可改善材料的塑性,提升零件成形的复杂度,机架在底座上运动,两个成形辊系对坯料的两个侧边进行随形辊压,实现辊压变形,采用电致塑性和辊压技术相结合,相比冲压所需的设备小,省去因需热态下成形带来加热工序和能源消耗,减少制造工序,且对材料的塑性要求不高,可降低装备负荷、减少能源消耗和成本,使难变形金属成形复杂截面零件。

附图说明

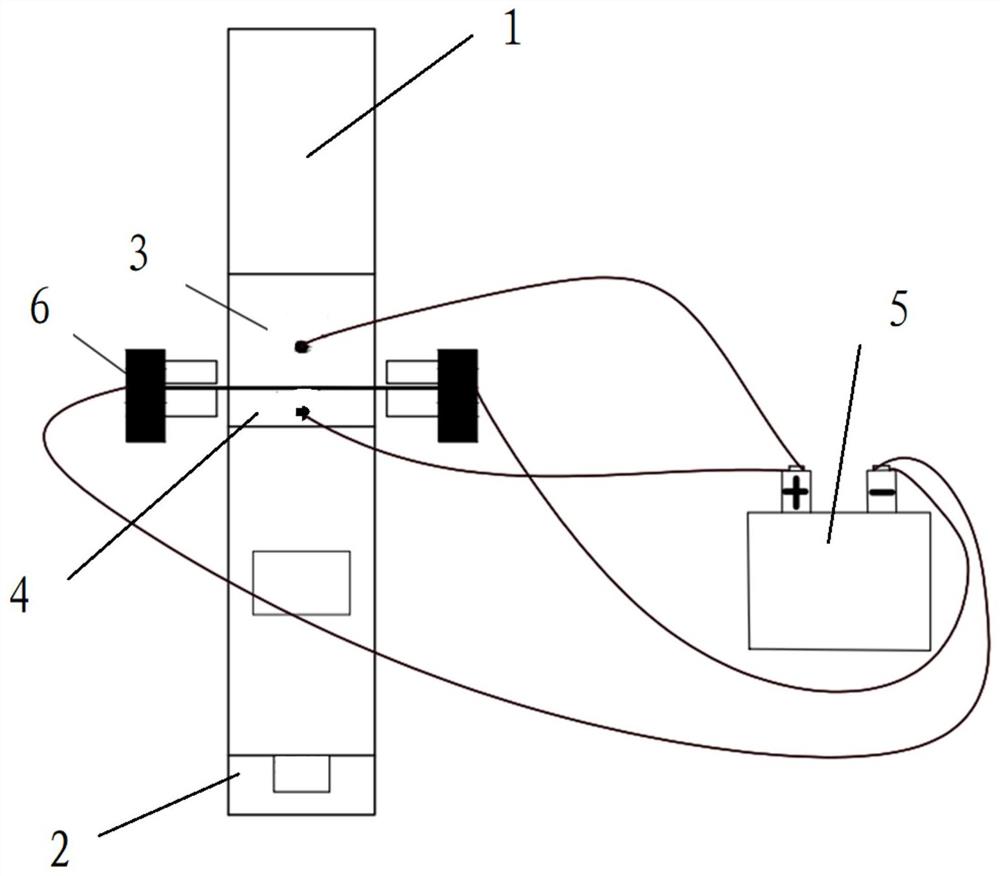

图1为本发明实施例提供的电辅助变截面辊压成形装置的结构示意图;

图2为图1中电辅助变截面辊压成形装置的左视图;

图3为图1中电辅助变截面辊压成形装置的右视图;

图4为图1中电辅助变截面辊压成形装置的成型辊系的结构示意图。

具体实施方式

参见图1-3,本发明实施例提供的一种电辅助变截面辊压成形装置包括:机架1、底座2、上模3、下模4、脉冲电源5及两个成型辊系6。

机架1可滑动式地设置在底座2上。

上模3可升降式地设置在机架1上。

下模4固定设置在机架1上,下模4与上模3相对。

机架1设置在两个成型辊系6之间。

脉冲电源5的正极与上模3及下模4连接,脉冲电源5的负极与两个成型辊系6连接。

本申请具体实施方式由于机架1可滑动式地设置在底座2上,上模3可升降式地设置在机架1上,下模4固定设置在机架1上,下模4与上模3相对,机架1设置在两个成型辊系6之间,脉冲电源5的正极与上模3及下模4连接,脉冲电源5的负极与两个成型辊系6连接,所以,可以将坯料7放置在下模4上,上模3朝向下模动作,将坯料7夹紧,实现零件底部成形,开启脉冲电源5,脉冲电源5向上模3、下模4及两个成型辊系6供电,利用通电在金属材料内部形成迁移电子风实现电致塑性效应,可有效提升钢铁材料和钛合金材料的塑性,因此,通过给坯料7通一定电流密度的脉冲电流,并保证一定的通电时间,可改善材料的塑性,提升零件成形的复杂度,机架1在底座2上运动,两个成形辊系6对坯料的两个侧边进行随形辊压,实现辊压变形,采用电致塑性和辊压技术相结合,相比冲压所需的设备小,省去因需热态下成形带来加热工序和能源消耗,且对材料的塑性要求不高,可降低装备负荷、减少能源消耗和成本,使难变形金属成形复杂截面零件。

具体地,下模4与机架1之间固定设置有第一绝缘件,避免机架1带电,导致人员误触,产生安全事故。

具体地,电辅助变截面辊压成形装置还包括:升降机构8。

升降机构8的固定端与机架1固定连接,升降机构8的动作端与上模3连接。

当坯料7成形时,启动升降机构8,升降机构8的动作端带动上模3向下模4的方向动作,将坯料7夹紧,同时,若零件存在深度方向的变化,上模3及下模4可将零件底面形状压制出。

在本实施方式中,升降机构8可以为液压油缸。

升降机构8的动作端与上模3之间固定设置有第二绝缘件,避免机架1带电,导致人员误触,产生安全事故。

具体地,底座2上固定设置有楔形块;机架1上固定设置有楔形槽,楔形块嵌入楔形槽内,通过楔形块对楔形槽进行定位。

机架1可通过楔形槽在楔形块上滑动,实现机架1在底座2上的动作。

具体地,成型辊系6包括:支撑座6-1、位置调整机构6-2、连接座6-3及压辊6-4。

位置调整机构6-2的固定端固定设置在支撑座6-1上,位置调整机构6-2的动作端与连接座6-3铰接。

压辊6-4可转动式地设置在连接座6-3上。

压辊6-4与脉冲电源5的负极连接。

参见图4,位置调整机构6-2包括:至少六个驱动电机及至少六个滚珠丝杠。

至述六个驱动电机与至少六个滚珠丝杠一一对应,驱动电机的固定端与支撑座固定连接,驱动电机的动作端与相对应的滚珠丝杠固定连接。

连接座6-3朝向支撑座6-1的端面上交错设置有至少三个铰接点。

至少六个滚珠丝杠中每两个滚珠丝杠与一个铰接点铰接。

将两个成型辊系6的支撑座6-1分别放置在机架1的两侧,根据零件的形状,通过编程,设定成型辊系6的辊压角度与该道次的成型辊系6的空间运动参数,机架1沿底座2的运动参数,驱动电机带动相对应的滚珠丝杠动作,滚珠丝杠带动连接座6-3实现空间六个自由度的动作,进而通过连接座6-3带动压辊6-4动作,对坯料7的侧边进行精确随行辊压,可以实现多道次渐进成形,使得可成形零件的形状和尺寸更加多样化、柔性化。

根据零件的形状,机架1在底座2上动作,可实现上模3、下模4及坯料7沿零件的长度方向进行往复运动,配合两个成型辊系6的辊压动作对零件进行多道次随形辊压。

在本实施方式中,采用驱动电机驱动滚珠丝杠的形式,其作用是为了保证精度。

连接座6-3包括:支撑板6-31、第三绝缘件6-32、支撑柱6-33及连接板6-34。

第三绝缘件6-32与支撑板背离位置调整机构6-2的端面固定连接,避免支撑座6-1带电,导致人员误触,产生安全事故。

在本实施方式中,第一绝缘件、第二绝缘件及第三绝缘件6-32的材质均可选用橡胶板。

支撑柱6-33的第一端与第三绝缘件6-32固定连接,支撑柱-33的第二端与连接板6-34固定连接。其中,连接板6-34与第三绝缘件6-32之间有夹角,使压辊6-4可以压制坯料7,便于坯料7成型。

连接板6-34上可转动式地设置有夹辊6-5,在本实施方式中,成型辊系6的夹辊6-5之间的距离=坯料7的宽度±0.1-03mm,可以在坯料7的随行辊压过程中,夹持住坯料7,保证坯料7稳定,同时,可以抑制坯料7变形过程中产生的起皱。

具体地,脉冲电源的电流密度的范围为0-35A.mm-

基于相同的发明构思,本申请还提供一种电辅助变截面辊压成形方法包括:

将坯料7放置在下模4上,上模3朝向下模4动作,将坯料7夹紧,实现零件底部成形。

开启脉冲电源5,脉冲电源5向上模3、下模4及两个成型辊系6供电。

机架1在底座2上运动,两个成形辊系6对坯料7的两个侧边进行随形辊压,实现辊压变形。

具体地,将两个成型辊系6的支撑座6-1分别放置在机架1的两侧,根据零件的形状,通过编程,设定成型辊系6的辊压角度与该道次的成型辊系6的空间运动参数,机架1沿底座2的运动参数,驱动电机带动相对应的滚珠丝杠动作,滚珠丝杠带动连接座6-3实现空间六个自由度的动作,进而通过连接座6-3带动压辊6-4动作,对坯料7的侧边进行精确随行辊压,可以实现多道次渐进成形,使得可成形零件的形状和尺寸更加多样化、柔性化。

根据零件的形状,机架1在底座2上动作,可实现上模3、下模4及坯料7沿零件的长度方向进行往复运动,配合两个成型辊系6的辊压动作对零件进行多道次随形辊压。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种电辅助变截面辊压成形装置及方法

- 一种异种材料复杂截面管件的电辅助加热成形装置及方法