一种送丝调速系统的控制方法、装置及系统

文献发布时间:2023-06-19 13:27:45

技术领域

本申请涉及焊接技术领域,尤其是涉及一种送丝调速系统的控制方法、装置及系统。

背景技术

目前熔化极气体保护焊接设备的送丝调速系统包括送丝速度设定单元、控制单元、反馈单元、送丝电机、功率变换单元、电源电压单元和AC输入单元,连接关系如图1所示,此时的电源电压是经过交流电压直接转换得来,此时的电源电压、电机电压和PWM之间的关系如图2所示。

送丝调速系统的控制方法主要采用的控制模式为相控和PWM。相控方式为直接控制交流输入的导通角,进而实现功率输出的控制,不足之处为控制频率低,系统的响应速度较慢,低送丝速度状态下,输出纹波大;PWM控制方式可以提高控制频率,进而提高系统响应速度,但其丝调速系统的电源电压固定,这样在低送丝速度时,PWM的宽度很小,进而输出纹波也很大,影响低速送丝的稳定性。

发明内容

为了使低速送丝比较稳定,本申请提供一种送丝调速系统的控制方法、装置及系统,具有使低送丝速度下,PWM的宽度也不会过小的特点。

本发明的上述发明目的是通过以下技术方案得以实现的:

一种送丝调速系统的控制方法,其特征在于,

获取送丝速度设定值和输入电压采样值;

根据送丝速度设定值和输入电压采样值获得晶闸管最终的控制导通角;

根据晶闸管最终的控制导通角的调整获得合理的送丝调速系统电源电压,根据送丝调速系统电源电压与PWM控制系统结合,调整送丝电机的稳定性。

通过采用上述技术方案,通过可以设定的送丝速度设定值和输入电压采样值得到晶闸管最终的控制导通角,然后通过调整晶闸管最终的控制导通角使送丝调速系统的电压电压得到控制,控制后的电源电压与PWM结合,此时无论处于什么状态,电源电压都可以根据需求进行调整,使PWM在每个状态下均呈现比较稳定的状态,使送丝电机在每个状态下均保持稳定。

在一较佳示例中可以进一步配置为:所述根据送丝速度设定值和输入电压采样值获得晶闸管最终的控制导通角的步骤包括:

根据送丝速度的设定值获得晶闸管的控制导通角;

将输入电压实时采样值经滤波变换后得到输入电压表征量;

根据输入电压表征量和晶闸管的控制导通角获得晶闸管最终的控制导通角。

通过采用上述技术方案,晶闸管的控制导通角与送丝速度之间有关联,将输入电压实时采样值经过滤波变换得到输入电压表征量,作为晶闸管导通角补偿值,与晶闸管导通角一起得到最终的控制导通角,最终的控制导通角用于对电源电压进行控制。

在一较佳示例中可以进一步配置为:所述根据送丝速度的设定值获得晶闸管的控制导通角的步骤包括:

获取送丝速度与晶闸管的控制导通角的关系表达式为:

θ_r=a*V_r+b

其中Vr为送丝速度设定值,θr为晶闸管的控制导通角,a和b为确定送丝速度值和导通角之间关系的参数;

获取所述送丝速度设定值的最大值和最小值作为已知量;

根据送丝速度设定值的最大值得到晶闸管控制的相应的最大导通角;

根据送丝速度设定值的最小值得到晶闸管控制的相应的最小导通角;

根据送丝速度的最大值和最小值、晶闸管控制的最大导通角和最小导通角得到表达式中a和b 的值。

通过采用上述技术方案,根据送丝速度设定值的最大最小值和晶闸管控制的导通角的最大最小值得到计算公式中参数的值,此时可以通过任意的送丝速度设定值计算得出不同的晶闸管控制导通角。

在一较佳示例中可以进一步配置为:所述根据输入电压表征量和晶闸管的控制导通角获得晶闸管最终的控制导通角的步骤包括:

获取输入电表表征量与导通角的关系表达式为:

θ=K_d*θ_r/V_if

其中θ为晶闸管最终的控制导通角,θr为晶闸管的控制导通角,Kd为加权系数,Vif为输入电压表征量。

通过采用上述技术方案,加权系数是一个固定的参数,此时将输入电压表征量作为晶闸管导通角补偿值,与晶闸管导通角一起计算得出晶闸管最终的控制导通角,当送丝速度设定值变化时,得到不同的晶闸管最终的控制导通角,通过晶闸管最终的控制导通角进行电源电压的设置。

在一较佳示例中可以进一步配置为:所述根据晶闸管最终的控制导通角的调整获得合理的送丝调速系统电源电压,根据送丝调速系统电源电压与PWM控制系统结合,调整送丝电机的稳定性的步骤包括:

根据晶闸管最终的控制导通角生成触发信号;

根据输入电压实时采样值生成同步信号;

根据触发信号、同步信号与PWM控制系统结合使送丝电机稳定。

通过采用上述技术方案,通过触发信号、同步信号和PWM控制系统结合,使不同送丝速度下,电源电压不同,PWM控制系统可以始终比较平稳的对送丝电机进行控制。

一种送丝调速系统的控制装置,包括:

存储器,存储有送丝调速系统的调节程序;

处理器,在运行所述送丝调速系统的调节程序执行上述方法的步骤。

通过采用上述技术方案

一种送丝调速系统的控制系统,包括:

AC输入模块,输入电压实时采样值;

控制模块,包括权利要求6所述的装置,与AC输入模块连接以接收电压实时采样值,将电压实时采样值与送丝速度结合输出控制数据;

电源电压变换模块,与控制模块连接用于接收控制数据,与AC输入模块连接用于将交流电压转换为控制后的直流电压,并输出当前电源电压数据给控制模块;

送丝电机,与控制模块连接以接收控制数据,控制送丝电机进行功率调整,提高了送丝调速系统的可靠性;

反馈模块,反馈模块分别连接送丝电机与控制模块,将送丝电机功率调整后的结果反馈给控制单元。

通过采用上述技术方案,通过控制模块进行整个系统的控制,AC输入模块对交流电压进行实时采样,然后通过控制模块对电压实时采样值与送丝速度进行结合,得到控制电源电压的控制数据,使电源电压根据需求进行大小控制,然后通过电源电压的大小和控制数据对送丝电机进行控制,每次调整完成后,送丝电机向控制单元反馈,记录当前的电机状态。

在一较佳示例中可以进一步配置为:所述控制模块包括:

送丝速度设定子模块,用于发送送丝速度设定数据;

电源电压控制子模块,用于控制电源电压的输入大小,输出电源电压控制数据;

控制子模块,与送丝速度设定子模块连接用于接收送丝速度设定数据,与电源电压控制子模块连接用于接收电源电压控制数据,并将电源电压控制数据与送丝速度设定数据结合输出控制子数据和电源电压控制数据;

功率变换子模块,与控制子模块连接用于接收电源电压控制数据,与电源电压变换模块连接用于接收电源电压数据,将控制子数据和电源电压数据综合处理后,输出控制数据。

通过采用上述技术方案,送丝速度设定子模块用于控制送丝速度的大小,电源电压控制子模块用于控制输入的电源电压大小,控制子模块用于将电源电压控制数据和送丝速度设定数据结合,结合后通过功率变换子模块的控制,进行送丝电机功率的控制。

在一较佳示例中可以进一步配置为:所述电源电压控制子模块包括:

输入电压变换单元,与AC输入模块连接以输入电压实时采样值,并将输入电压实时采样值进行滤波变换后得到输入电压表征量,并将输入电压表征量输出给控制子模块;

其中,电源电压变换模块与AC输入模块连接用于接收输入电压实时采样值,与控制单元连接用于接收电源电压控制数据,将电源电压控制数据与电压实时采样值进行结合输出电源电压数据。

通过采用上述技术方案,通过输入电压变换单元将输入电压实时采样值变换为输入电压表征量,方便后续对电源电压进行控制,然后通过与电源电压的实时采样值结合,控制电源电压的实际大小。

综上所述,通过送丝速度设定值进行晶闸管导通角的获取,通过输入电压采样值和晶闸管导通角进行晶闸管最终的控制导通角获取,然后根据晶闸管最终的控制导通角获取电源电压,由于电源电压不断变化,使送丝电机相对稳定。

附图说明

图1是相关技术中送丝调速系统的功能框图。

图2是相关技术中送丝调速系统送丝速度、电源电压、电机电压、PWM脉宽关系示意图。

图3是本申请的送丝调速系统的功能框图。

图4是本申请的送丝调速系统的结构框图。

图5是本申请的送丝调速系统送丝速度、电源电压、电机电压、PWM脉宽关系示意图。

图6是本申请的送丝调速系统送丝速度设定值与导通角关系图。

图7是本申请的送丝调速系统输入电压值与导通角关系图。

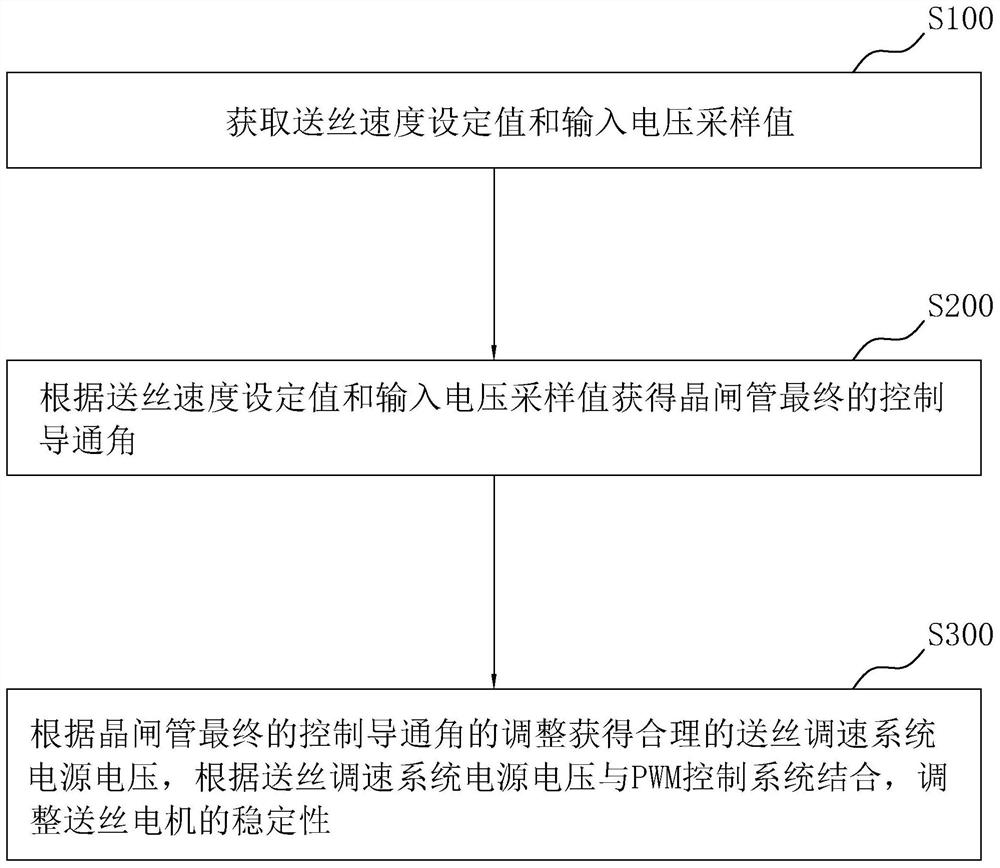

图8是本申请中送丝调速系统的控制方法的流程图。

图9是本申请的送丝调速系统电源电压控制流程图。

具体实施方式

以下结合附图3-9对本发明作进一步详细说明。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

参照图3和图4,一种送丝调速系统的控制系统包括:AC输入模块、控制模块、电源电压变换模块、送丝电机和反馈模块。AC输入模块输入电压实时采样值。

控制模块包括送丝调速系统的控制装置,与AC输入模块连接以接收电压实时采样值,将电压实时采样值与送丝速度结合输出控制数据。送丝调速系统的控制装置包括:存储器和处理器,存储器存储有送丝调速系统的调节程序;处理器在运行所述送丝调速系统的调节程序执行下述方法的步骤。

控制模块包括送丝速度设定子模块、电源电压控制子模块、控制子模块和功率变换子模块。送丝速度设定子模块用于发送送丝速度设定数据。电源电压控制子模块用于控制电源电压的输入大小,输出电源电压控制数据。电源电压控制子模块包括输入电压变换单元,输入电压变换单元与AC输入模块连接以输入电压实时采样值,并将输入电压实时采样值进行滤波变换后得到输入电压表征量,并将输入电压表征量输出给控制子模块。其中,电源电压变换模块与AC输入模块连接用于接收输入电压实时采样值,与控制单元连接用于接收电源电压控制数据,将电源电压控制数据与电压实时采样值进行结合输出电源电压数据。

控制子模块,与送丝速度设定子模块连接用于接收送丝速度设定数据,与电源电压控制子模块连接用于接收电源电压控制数据,并将电源电压控制数据与送丝速度设定数据结合输出控制子数据和电源电压控制数据。功率变换子模块,与控制子模块连接用于接收电源电压控制数据,与电源电压变换模块连接用于接收电源电压数据,将控制子数据和电源电压数据综合处理后,输出控制数据。

电源电压变换模块与控制模块连接用于接收控制数据,与AC输入模块连接用于将交流电压转换为控制后的直流电压,并输出当前电源电压数据给控制模块;

送丝电机与控制模块连接以接收控制数据,控制送丝电机进行功率调整,提高了送丝调速系统的可靠性。

反馈模块分别连接送丝电机与控制模块,将送丝电机功率调整后的结果反馈给控制单元。

参照图5,送丝速度不断改变使,通过与电压表征量一起计算得出晶闸管最终的控制导通角,最后作用在电压实时采样值上,控制电压的输入。此时电源电压的值与作用在电机上的电压值成正比,此时PWM在送丝速度不断变化时始终呈现均匀的状态。

参照图6和图7,一种送丝调速系统的控制方法包括以下步骤:

步骤S100,获取送丝速度设定值和输入电压采样值;

送丝速度设定值根据需求进行不同的设定,输入电压采样值是将输入的交流电压转换成直流电压后进行的采样。

步骤S200,根据送丝速度设定值和输入电压采样值获得晶闸管最终的控制导通角;

步骤S300,根据晶闸管最终的控制导通角的调整获得合理的送丝调速系统电源电压,根据送丝调速系统电源电压与PWM控制系统结合,调整送丝电机的稳定性。

参照图8,步骤S200,根据送丝速度设定值和输入电压采样值获得晶闸管最终的控制导通角的步骤包括:

步骤S210,根据送丝速度的设定值获得晶闸管的控制导通角;

步骤S220,将输入电压实时采样值经滤波变换后得到输入电压表征量;

步骤S230,根据输入电压表征量和晶闸管的控制导通角获得晶闸管最终的控制导通角。

步骤S210,根据送丝速度的设定值获得晶闸管的控制导通角的步骤包括:

步骤S211,获取送丝速度与晶闸管的控制导通角的关系表达式为:

θ_r=a*V_r+b;

其中Vr为送丝速度设定值,θr为晶闸管的控制导通角,a和b为确定送丝速度值和导通角之间关系的参数;

步骤S212,获取所述送丝速度设定值的最大值和最小值作为已知量;

步骤S213,根据送丝速度设定值的最大值得到晶闸管控制的相应的最大导通角;

步骤S214,根据送丝速度设定值的最小值得到晶闸管控制的相应的最小导通角;

步骤S215,根据送丝速度的最大值和最小值、晶闸管控制的最大导通角和最小导通角得到表达式中a和b 的值。

根据可以设定送丝速度的最大值和最小值进行模拟,获取晶闸管控制的最大导通角和最小导通角,然后关联两个二元一次方程计算得出a和b的值。当设定的送丝速度阈值范围不同时且情况不同时,可能会得到不同的a和b 的值,方便了得到多种情况下的送丝速度和晶闸管控制的导通角之间的关联。例如送丝速度最大值为10,此时最大导通角为6,送丝速度最小值为1,此时最小导通角为0.6,此时可以计算得出a为1.5,b为1。

参照图9,步骤S230,根据输入电压表征量和晶闸管的控制导通角获得晶闸管最终的控制导通角的步骤包括:获取输入电表表征量与导通角的关系表达式为:

θ=K_d*θ_r/V_if

其中θ为晶闸管最终的控制导通角,θr为晶闸管的控制导通角,Kd为加权系数,Vif为输入电压表征量。

加权系数Kd主要根据工作人员的需求进行设定,可以根据多次试验,找到最合适的关联,推测出最佳的加权系数。

步骤S300,根据晶闸管最终的控制导通角的调整获得合理的送丝调速系统电源电压,根据送丝调速系统电源电压与PWM控制系统结合,调整送丝电机的稳定性的步骤包括:

步骤S310,根据晶闸管最终的控制导通角生成触发信号;

触发信号主要用于触发对电源电压的控制。

步骤S320,根据输入电压实时采样值生成同步信号;

根据同步信号得到输入电压实时采样值。

步骤S330,根据触发信号、同步信号与PWM控制系统结合使送丝电机稳定。

根据触发信号对输入电压实时采样值进行控制,使电源电压根据需求输出电压值。

- 一种送丝调速系统的控制方法、装置及系统

- 一种送丝调速系统