一种耐磨性和加工性能良好的镀铝硅钢板及其制造方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于合金领域,具体涉及一种耐磨性和加工性能良好的镀铝硅钢板及其制造方法。

背景技术

滚筒干衣机广泛应用于日常生活中,主要是通过在高温下反复翻滚湿衣服来达到烘干衣服的目的。因此,制造滚筒干衣机的钢板需要具有耐高温性能、耐腐蚀性能。干衣机零件制造时变形量较大,需要钢板具备良好的加工性能;加工后的钢板在干衣机中接触湿衣服、纽扣、拉链等时产生反复的摩擦,且与洗衣类溶剂接触,要求加工后的钢板具有良好的耐磨性能、耐溶剂性能。而使用无涂层的镀铝硅钢板时,衣服及其附属物与钢板长时间摩擦,不能满足高耐磨性的要求,且镀层遭到破坏,耐高温性能、耐腐蚀性能恶化。

对现有技术进行分析如下:

2010年5月19日公开的公开号为CN 101709447 A的公布了《连续热浸镀铝硅合金钢板的生产工艺》,该专利其主要采用冷轧钢板经化学脱脂、电解脱脂后,将铝硅溶液热镀在冷轧钢板正反面上,再经气刀平整、风冷、光整、拉矫后钝化并烘干为成品。该发明所述产品耐热性、耐腐蚀性、耐磨性优于镀锌板,镀铝锌板。但该发明所述钢板无法满足高耐磨性和耐溶剂性的要求。

2015年2月11日公开的公开号为CN 104342650 A的公布了《一种镀锌材料表面耐磨钝化膜制备工艺》,该工艺采用的处理液的组成为:硅酸钠54-58g/L,硝酸镍9-11g/L,硼酸7-9g/L,硫酸镁6-8g/L,氯化亚铁12-14g/L,磷酸三钠3-5g/L,纳米碳化硅4-6g/L,70%硫酸16-18g/L,十二烷基磺酸钠0.5-1.5g/L,余量为水。该发明制备的钝化膜耐磨性能优异,且耐腐蚀性好。但该发明所述钢板钝化膜以无机成分为主,钝化膜较薄,无法满足高耐磨性的需求。

2007年1月3日公开的公开号为CN 100391625 C的公布了《具有耐碱性和耐溶剂性的镀锌钢板》,该发明通过在镀锌钢板表面涂覆含有氟代酸、含磷化合物有机硅烷、水性聚氨酯、钒化合物的有机复合保护膜,满足了用户强碱脱脂、溶剂清洗和高耐蚀的要求。但该发明所述钢板无法满足高耐磨性和耐高温的要求。

现有技术目前没有解决滚筒干衣机用钢板耐磨、耐溶剂、耐高温、耐腐蚀的问题。

发明内容

本发明的目的是为了解决现有镀铝硅钢板应用于滚筒干衣机等领域时,无法满足高耐磨性能、加工性能、耐溶剂性能、耐高温性能和耐腐蚀性能的综合需求的问题。本发明提供一种耐磨性和加工性能良好的镀铝硅钢板及其制造方法,通过合理的镀层及涂覆层成分设计及工艺控制,提供一种耐磨性和加工性能良好的镀铝硅钢板及其制造方法,以满足干衣机等领域应用时对耐磨性能、加工性能、耐溶剂性能、耐高温性能、耐腐蚀性能的需求。

本发明具体技术方案如下:

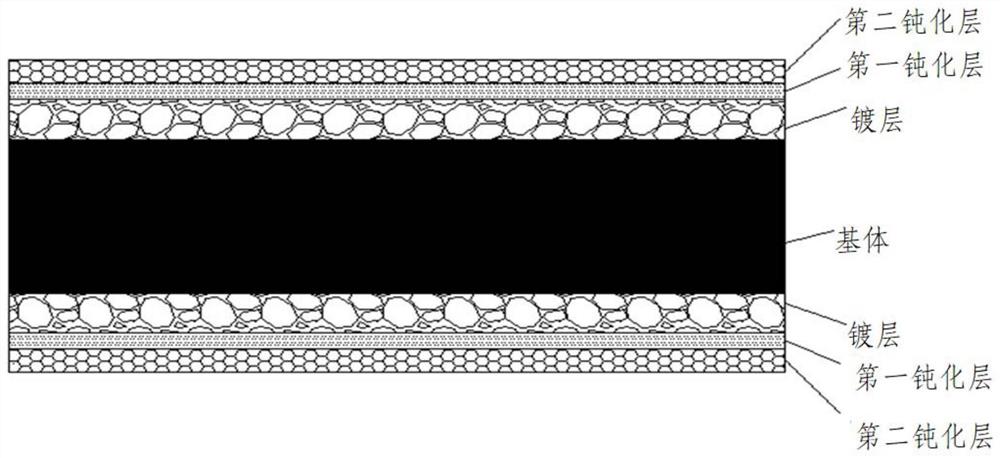

一种耐磨性和加工性能良好的镀铝硅钢板,包括基体、镀层、第一钝化层和第二钝化层。

所述基体的正面和背面都有镀层、第一钝化层和第二钝化层。

所述基体为DDQ或HSLA级别、经完全退火的冷轧或热轧钢板。

所述镀层包括以下质量百分比成分:2~6%Si、1~3%Mg、0.5~0.8%Mn,以及余量的Al。

所述第一钝化层中含有成分氟锆酸盐、偏钒酸盐、有机膦酸、氢氟酸和磷酸。

所述第一钝化层厚度为300~500nm。

所述第二钝化层中含有成分水性聚氨酯、丙烯酸脂、聚乙烯蜡和有机添加剂。

所述水性聚氨酯由硅烷偶联剂及羟基硅油联合改性。

所述第二钝化层厚度为2~6μm。

本发明提供的一种耐磨性和加工性能良好的镀铝硅钢板的制造方法,包括以下步骤:

S1:基体热浸镀;

S2:镀后冷却;

S3:光整;

S4:涂覆第一钝化层;

S5:涂覆第二钝化层。

步骤S1中,所述基体为DDQ或HSLA级别、经完全退火的冷轧或热轧钢板。

步骤S1中,所述热浸镀的温度为630~680℃。

步骤S1中,所述热浸镀的镀液包括以下质量百分比成分:2~6%Si、1~3%Mg、0.5~0.8%Mn,以及余量的Al。

步骤S2中,镀后冷却为:热浸镀后冷却包含三个阶段:第一阶段以20~25℃/s的速率冷却至450~550℃,第二阶段以5~10℃/s的速率冷却至180~200℃,第三阶段经淬水槽冷却至50℃以下。

步骤S2中,所述淬水槽中的溶液为浓度为1~2%、pH值为8~9的NaNO

步骤S3中,镀铝硅钢板经光整后表面的粗糙度Ra为1.0~2.0μm。

步骤S4中,涂覆第一钝化层钝化液,所述第一钝化层钝化液包括以下质量百分比成分:5~15%氟锆酸盐、3~8%偏钒酸盐、5~10%有机膦酸、1~2%氢氟酸、1-3%磷酸,以及余量的去离子水。

所述氟锆酸盐优选为氟锆酸钠;

所述偏钒酸盐优选为偏钒酸钠;

所述有机膦酸优选为氨基三甲叉膦酸。

涂覆第一钝化层钝化液后,固化温度为70~120℃,第一钝化层厚度为300~500nm。

步骤S5中,涂覆第二钝化层钝化液,所述第二钝化层钝化液包括以下质量百分比成分:20~30%水性聚氨酯、5~10%丙烯酸脂、1~3%聚乙烯蜡、1~2%有机添加剂,以及余量的去离子水。

所述丙烯酸脂优选为聚甲基丙烯酸甲酯或聚甲基丙烯酸乙酯的一种。

所述有机添加剂包括固化剂、流平剂、消泡剂。

所述固化剂优选为三聚氰胺。

所述流平剂优选为二丙酮醇。

所述消泡剂为有机硅树脂,优选为甲基三氯硅烷、二甲基二氯硅烷的一种。

所述水性聚氨酯制备时,以多异氰酸酯和多元醇化合物为主要原料,在合成水性聚氨酯时加入硅烷偶联剂和羟基硅油;硅烷偶联剂的用量占水性聚氨酯反应体系总质量的百分比定义为A,A控制为10~15%,羟基硅油的用量占水性聚氨酯反应体系总质量的百分比定义为B,B控制为3~8%,且控制1.5<A/B<3.5。

合成水性聚氨酯的原料,以多异氰酸酯和多元醇化合物作为主要原料,以亲水扩链剂、中和剂、后扩链剂和适量催化剂、溶剂为辅助原料,按照常规方法进行即可。在合成水性聚氨酯时,采用硅烷偶联剂及羟基硅油对其联合改性。

所述硅烷偶联剂选自型号为KH550硅烷偶联剂。

所述羟基硅油优选地为聚二甲基硅氧烷。

步骤S5中,涂覆第二钝化层钝化液后,固化温度为150~180℃,第二钝化层厚度为2~6μm。

本发明实现良好的加工性能,主要在于:基体钢种的选择、镀层成分和镀后冷却工艺的控制、镀后冷却的第三阶段中采用稀碱液处理,可在镀层表面引入一定量的羟基,从而可与第一钝化层中的金属离子络合,获得结合力更佳的钝化膜层;将镀层与第一钝化层配合起来;第一钝化层中添加有机膦酸,有机膦酸中的-OH、-COOH等有机官能团,以及控制合适的第一钝化层厚度,可增强镀层与第二钝化层之间的结合力,提高加工性能;将第一钝化层与第二钝化层配合起来,配合第二钝化层层成分设计,最终能实现良好的加工性能。通过镀层成分和镀后冷却工艺的控制、第二钝化层成分设计,最终提高加工后钢板的耐磨性。

本发明主要基于以下原理:

首先,基体采用DDQ或HSLA级别、经完全退火的冷轧或热轧钢板,以满足大变形量对加工性能的需求。

基体与镀层、第一钝化层、第二钝化层为一个整体,当选用普通级别的CQ级钢板、冲压级别的DQ级钢板或不完全退火的DDQ及HSLA级别时,在大变形量工况下,基体延伸率不足,基体容易开裂,并带动镀层及涂层发生较大变形而开裂,镀层、第一钝化层及第二钝化层的附着力降低,造成加工性能、耐磨性能、耐溶剂性能等不合。

采用铝镀层,以满足耐高温性能的要求。添加Si元素,可抑制合金层的形成,提高加工性能,当Si含量较低时,无法起到效果;添加过量将导致熔点升高,造成熔池渣滓增多,影响表面质量。因此,本发明优选的控制Si含量为2~6%。添加Mg元素提高镀层的耐腐蚀性能,同时与Si元素形成Mg

进一步地,控制合适的锌锅温度。锌锅温度太低,无法形成正常的镀层组织,加工性能和耐腐蚀性能变差;锌锅温度太高,能耗较高,且产生较多渣滓,表面质量变差。因此,本发明优选的控制锌锅温度为630~680℃。

进一步地,采用镀后分段冷却工艺,控制第一阶段以20~25℃/s的速率快速冷却至450~550℃,以形成细小的数量较多的Mg

进一步地,控制钢板光整的粗糙度。当粗糙度太小时,第一钝化层与基体的结合力差;当粗糙度太大时,钢板表面峰处与谷处高度差过大,容易造成钝化膜分布不均匀,影响耐腐蚀性。因此,本发明优选地控制钢板光整后表面的粗糙度Ra为1.0~2.0μm。

进一步地,在钢板上涂覆第一钝化层。氟锆酸盐作为第一钝化层成膜的主盐,添加太少,无法起到钝化的作用,含量较多时,不易与其它成分协同成膜。因此,本发明优选的控制氟锆酸盐含量为5~15%。进一步地,在钝化液中加入少量的偏钒酸盐,可获得具有“自修复”性能的复合膜,含量较低时,成膜速率太慢,钝化膜薄且耐蚀性不理想;含量较高时,过多的钒离子与OH

进一步地,控制第一钝化层的固化温度。当固化温度过低时,钝化膜无法完全固化,加工成形后容易开裂;当固化温度过高时,钝化膜易出现粉化及龟裂。因此,本发明优选地控制第一钝化层固化温度为70~120℃。

进一步地,控制第一钝化层的厚度。第一钝化层厚度过小,第二钝化层与镀层的结合力差,材料的加工性能较差;第一钝化层厚度过大,容易造成涂层不均,影响第二钝化层与镀层结合力的均匀性,加工时易出现裂纹。因此,本发明优选地控制第一钝化层厚度为300~500nm。

进一步地,在第一钝化层上涂覆第二钝化层。水性聚氨酯添加太少时,耐腐蚀性、耐溶剂性、耐磨性等较差,添加太多时,较难固化,因此本发明控制水性聚氨酯的含量为20~30%。但是,单一的水性聚氨酯机械强度低、耐水性差、固化成膜速率慢等缺点,因此,本发明对其改性,硅烷偶联剂的加入可提高膜层的强度,增加耐磨性,添加太少时,耐磨性提高有限,添加太多时硬度过高,加工性能恶化,因此,本发明优选的控制硅烷偶联剂A的比例控制为10~15%;同时添加适量羟基硅油的提高膜层的韧性,添加太少时,对韧性的贡献不大,添加太多时,粘度过高,不易与其它成分交联成膜,因此,本发明优选的控制羟基硅油B的比例控制为3~8%;而且,本发明发明人发现,当1.5<A/B<3.5,第二钝化层性能达到强韧性的平衡,耐磨性、加工性、耐溶剂性能均较好。进一步地,添加适量的丙烯酸脂降低涂层的粘度,提高树脂的可交联性,可形成合适的涂层膜厚,当添加过量时,涂层稳定性变差。因此本发明优选的控制丙烯酸脂的含量为5~10%。进一步地,添加1~3%的聚乙烯蜡作为润滑剂分散涂层组分,使涂层均匀化。进一步地,添加总量为1~2%的固化剂、流平剂、消泡剂,可起到固化、流平、消泡作用。

进一步地,控制第二钝化层的固化温度。固化温度过低时,膜层固化不完全,耐蚀性能较差:固化温度过高时,涂层孔隙率变大,同时导致固化时内应力增大,涂层易开裂。本发明优选地控制第二钝化层固化温度为150~180℃。

进一步地,控制第二钝化层的厚度。涂层厚度过小,耐磨性、耐溶剂性较差;涂层厚度过大,不易固化且流平性较差,容易造成涂层不均。因此,本发明优选地控制第二钝化层厚度为2~6μm。

与现有技术相比,本发明通过在钢板上进行合理的镀层、第一钝化层、第二钝化层成分设计,配合热浸镀工艺、镀后冷却工艺、光整工艺、涂覆工艺等的控制,获得了耐磨性和加工性能良好的镀铝硅钢板,其耐磨性能、加工性能、耐溶剂性能、耐高温性能、耐腐蚀性能良好,满足滚筒干衣机等用途的使用要求。

附图说明

图1为本发明镀铝硅钢板剖面示意图。

具体实施方式

根据本发明的所述的一种耐磨性和加工性能良好的镀铝硅钢板及其制造方法,通过实施例进行具体说明。

实施例1-实施例6

一种耐磨性和加工性能良好的镀铝硅钢板的制造方法,包括以下步骤:

S1:基体热浸镀:所述基体为DDQ或HSLA级别、经完全退火的冷轧或热轧钢板;热浸镀的温度为630~680℃;所述热浸镀的镀液包括以下质量百分比成分:2~6%Si、1~3%Mg、0.5~0.8%Mn,以及余量的Al。具体各实施例热浸镀的镀液成分及含量、热浸镀温度如表1所示,表1镀层成分中没有显示的余量为Al。

S2:镀后冷却:热浸镀后冷却包含三个阶段:第一阶段以20~25℃/s的速率冷却至450~550℃,第二阶段以5~10℃/s的速率冷却至180~200℃,第三阶段经淬水槽冷却至50℃以下;所述淬水槽中的溶液为浓度为1~2%、pH值为8~9的NaNO

S3:光整:镀铝硅钢板经光整后表面的粗糙度Ra为1.0~2.0μm。具体各实施例光整后表面的粗糙度如表1所示。

S4:涂覆第一钝化层:涂覆第一钝化层钝化液,所述第一钝化层钝化液包括以下质量百分比成分:5~15%氟锆酸盐、3~8%偏钒酸盐、5~10%有机膦酸、1~2%氢氟酸、1-3%磷酸,以及余量的去离子水。涂覆第一钝化层钝化液后,固化温度为70~120℃,第一钝化层厚度为300~500nm。具体各实施例涂覆第一钝化层的工艺参数和第一钝化层的成分如表2所示。

S5:涂覆第二钝化层:涂覆第二钝化层钝化液,所述第二钝化层钝化液包括以下质量百分比成分:20~30%水性聚氨酯、5~10%丙烯酸脂、1~3%聚乙烯蜡、1~2%有机添加剂,以及余量的去离子水;所述丙烯酸脂优选为聚甲基丙烯酸甲酯。表2中没有显示的1.2%有机添加剂;分别为三聚氰胺固化剂0.5%、二丙酮醇流平剂0.2%和二甲基二氯硅烷消泡剂0.5%。

涂覆第二钝化层钝化液后,固化温度为150~180℃,第二钝化层厚度为2~6μm。具体各实施例涂覆第二钝化层的工艺参数和第一、二钝化层的成分如表2所示。

对比例1-对比例18

一种镀铝硅钢板的制造方法,按照以上实施例所述的方法进行,区别在于各步骤参数,具体对比例1-对比例18的镀铝硅钢板的制造方法工艺参数如表1和表2所示。

各实施例和对比例采用的基体为完全退火的DDQ级别的钢板。

表1中,各实施例和对比例第三阶段采用的稀碱液就是指浓度均为1.5%、pH值均为8的稀碱液。

本发明所述水性聚氨酯的由硅烷偶联剂及羟基硅油联合改性,具体制备方法为:

S1、在装有冷凝管、机械搅拌及温度计的四口烧瓶中,于氮气保护下加入45~60%的异佛尔酮二异氰酸酯(多异氰酸酯)、10~20%的聚丙二醇(多元醇化合物)及质量分数为0.05~0.5%的二月桂酸二丁基锡(催化剂),体系缓慢升温至50℃,保温反应20min,体系再缓慢升温至70℃,保温反应100min。

S2、加入3~5%的双羟甲基丙酸(亲水扩链剂),体系升温至90℃,保温反应100min。

S3、以上反应完成后降温,降温过程中加入0.5~2%的丙酮降低体系粘度,温度降至40℃时,按三乙胺(中和剂)与双羟甲基丙酸(亲水扩链剂)摩尔比为1:1加入三乙胺,中和成盐反应20min,得水性聚氨酯预聚体。

S4、将蒸馏水匀速滴加入预聚体中,25℃下高速剪切乳化,在乳化过程中加入1~2%的二乙烯三胺(后扩连剂)对乳液进行交联。

S5、在滴水乳化过程接近终点时,向体系内滴加硅烷偶联剂和羟基硅油,改性剂滴加完后继续滴水至完全乳化,继续搅拌30min,以确保异氰酸根与氨基反应完全、均匀。硅烷偶联剂的用量占水性聚氨酯反应体系总质量的百分比定义为A,A控制为10~15%,羟基硅油的用量占水性聚氨酯反应体系总质量的百分比定义为B,B控制为3~8%,且控制1.5<A/B<3.5;

S6、减压蒸除丙酮,得改性水性聚氨酯产品。

表1各实施例和对比例镀层、冷却和粗糙度具体参数

表2各实施例和对比例第一钝化层和第二钝化层具体参数

以上表1和表2中画横向的数据表示不满足本发明要求的参数。

实施例与对比例分别开展原板和加工后的钢板耐磨性能、加工性能、耐溶剂性能测试,测试方法如下所述。

原板指不变形的钢板,加工后的钢板是指经过加工性能测试后的钢板(采用杯凸试验机开展8mm杯凸试验)。

(1)原板耐磨性能测试方法:采用泰伯线性磨耗仪开展耐磨性测试,以500g的砝码重量、60r/min的速度转动50000次,观察钢板表面状态。表面无异常的级别定义为0,涂层磨损、镀层未磨损的级别定义为1,镀层磨损、漏出钢基的级别定义为2。级别0为合格,级别1、2均为不合格。

(2)原板加工性能测试方法:采用杯凸试验机开展8mm杯凸试验,观察钢板表面涂层开裂比例。无开裂的级别定义为0,0<开裂比例≤5%的级别定义为1,5<开裂比例≤10%的级别定义为2,开裂比例>10%的级别定义为3。级别0为合格,级别1、2、3均为不合格。

(3)原板耐溶剂性能测试方法:先测量钢板的原始色度,再在50℃、2%的洗衣液溶剂中放置168小时后测量钢板的色度,计算放置前后的色差△E。△E≤3为合格,定义为√;△E>3为不合格,定义为×。

(4)加工后的钢板耐磨性测试方法:采用泰伯线性磨耗仪对8mm杯凸试验后的试样开展耐磨性测试,以500g的砝码重量、60r/min的速度转动30000次,观察钢板表面状态。表面无异常的级别定义为0,涂层磨损、镀层未磨损的级别定义为1,镀层磨损、漏出钢基的级别定义为2。级别0为合格,级别1、2均为不合格。

(5)加工后的钢板耐溶剂性能测试方法:将杯凸后的样板放置在50℃,2%的洗衣液溶剂中168小时后观察加工部位颜色变化。颜色无变化为合格,定义为√;颜色发生变化,定义为×。

各实施例与对比例的测试结果如表3所示,从表中可知:

实施例1~6性能测试结果良好,原板及加工后的钢板均可满足耐磨性能、加工性能、耐溶剂性能的需求。

对比例1为无钝化层的镀铝硅钢板,加工性能良好,但耐磨性较差,经耐磨测试后漏出钢基,且耐溶剂性能不合格。

对比例2的镀层中Si含量较低,镀层与钢基之间的合金层过厚,加工时容易造成镀层裂纹,且淬水槽的稀碱液处理时间过短,形成的羟基数量较少,镀层与第一钝化层结合力弱,在本发明涂层的涂覆下,未加工的原板耐磨性、耐溶剂性良好,但加工变形时,镀层的裂纹向第一钝化层、第二钝化层逐渐扩展,加工后钢板的耐磨性能测试漏出钢基,洗衣液溶剂通过涂层的裂纹渗透进钢板内部,加工后钢板的耐溶剂性能不合格。

对比例3的镀层中Mg含量较低,无法形成较多的Mg

对比例4的镀层中Mn含量较低,且镀层冷却速率较低,Mg

对比例5的镀层中Mn含量较高,镀层较硬,在本发明涂层的涂覆下,未加工的原板耐磨性、耐溶剂性良好,但加工变形时,镀层易开裂,并向第一钝化层、第二钝化层扩展,且不经过稀碱液处理,镀层与第一钝化层的结合力差,加大了加工时涂层开裂的倾向,加工后钢板的耐磨性能测试时,镀层出现磨损、漏出钢基,在开展耐溶剂性能测试时,洗衣液溶剂进入钢板内部,耐溶剂性能不合格。

对比例7为市售有机无铬钝化剂,涂层柔韧性较好,可满足加工性能的要求,但耐磨性能和耐溶剂性不合格。

对比例8为市售无机无铬钝化剂,涂层柔韧性差,加工性能较差,且耐磨性能和耐溶剂性能不合格。

对比例9为市售无机-有机复合钝化剂,涂层柔韧性较好,可满足加工性能的要求,但耐磨性能和耐溶剂性能不合格。

对比例10在本发明第二钝化层的涂覆下,未加工的原板耐磨性、耐溶剂性良好,但加工变形时,由于第一钝化层中有机膦酸含量较低,-OH、-COOH等有机官能团较少,镀层与第二钝化层之间的结合力较弱,加工易产生微裂纹,加工后的钢板进行耐磨性能测试时,涂层磨损,由于在本发明的镀层成分及其工艺控制下,镀层未出现磨损。而且,对第一钝化层钝化膜之间的孔隙封闭效果有限,加工后的钢板进行耐溶剂测试时,溶液易进入涂层内部,耐溶剂性能不合格。

对比例11在本发明第二钝化层的涂覆下,未加工的原板耐磨性、耐溶剂性良好,但加工变形时,由于第一钝化层中过多的钒离子与OH-官能团结合,降低了可与第二钝化层结合的数量比例,镀层与第二钝化层之间的结合力较弱,加工性能不合格。且固化温度较低,加工成形后第一钝化层容易开裂,并向第二钝化层扩展,加工后钢板的耐磨性能和耐溶剂性能不合格。

对比例12在本发明第二钝化层的涂覆下,未加工的原板耐磨性、耐溶剂性良好,但加工变形时,由于第一钝化层中的氟锆酸盐含量较低,第一钝化层较薄,第二钝化层与镀层的结合力弱,加工性能不合格,易产生裂纹,加工后钢板的耐磨性能和耐溶剂性能不合格。

对比例13的第二钝化层中水性聚氨酯含量较低,原板的耐溶剂性能不合格,在进行耐磨性能测试时涂层磨损、漏出镀层,耐磨性能不合格,加工后钢板的耐磨性能、耐溶剂性能也不合格。

对比例14的第二钝化层中的水性聚氨酯未改性,原板耐磨性能、耐溶剂性能、加工性能不合格,加工后钢板的第二钝化层发生微裂纹,耐磨性能、耐溶剂性能进一步恶化。

对比例15的第二涂层中改性剂A/改性剂B的比例过小,原板耐磨性能不合格,加工性能、耐溶剂性能良好,加工后钢板的耐磨性能也不合格。

对比例16的第二钝化层中改性剂A/改性剂B的比例过大,且第二钝化层太厚,原板耐磨性能、耐溶剂性能良好,加工性能较差,易出现微裂纹,加工后钢板的耐溶剂性能、耐磨性能进一步恶化。

对比例17的第二钝化层固化温度较高,涂层孔隙率变大,原板耐磨性能较差,同时导致固化时内应力增大,涂层易开裂,加工变形后的耐磨性能进一步恶化,同时,在进行耐溶剂性能测试时,溶剂易进入涂层内部,耐溶剂性能不合格。

对比例18的第二钝化层厚度较小,原板和加工后的钢板耐磨性能、耐溶剂性能均不合格。

表3测试结果

上述说明仅对本发明进行了具体的示例性描述,需要说明的是本发明具体的实现并不受上述方式的限制,只要采用了本发明的技术构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的技术构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种耐腐蚀性能良好的双相不锈钢板及其制造方法

- 一种高耐磨性能易加工低合金耐磨钢板及其制造方法

- 一种高耐磨性能易加工低合金耐磨钢板及其制造方法