CO2电还原制乙烯的自支撑纳米催化剂及其制备与应用

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及CO

背景技术

将CO

因此,开发简便高效的制备方法,获得能高活性、高选择性地电催化CO

发明内容

针对现有技术的不足,本发明提供一种CO

本发明采用的技术方案如下:

本发明一方面提供一种CO

进一步技术方案为:

所述催化剂表面的氯化亚铜纳米团簇呈无规则状、片状或立方体状,且纳米团簇的形状和尺寸能够可控调节,尺寸为100~1000nm。

本发明第二方面提供一种所述的CO

对铜箔酸洗,去除表面杂质和氧化层;

将酸洗后的铜箔放入酸性氯化铜溶液中进行湿化学法原位生长;

清洗原位生长后的铜箔,而后在惰性气氛下真空干燥,即得到所述催化剂。

进一步技术方案为:

所述酸性氯化铜溶液为氯化铜的盐酸溶液,其中氯化铜与氯化氢的摩尔比为0.4~2。

所述原位生长时间为20~300s。

用于铜箔酸洗的溶液为醋酸或硼酸溶液,酸洗时间为5~30min。

本发明第三方面提供一种所述的CO

向阴极电解池中通入CO

在持续通入CO

所述恒电位为-1.1~-0.7V(vs.Ag/AgCl),电解时间为60~240min。

所述阴极电解液为KHCO

对阴极电解液进行CO

本发明的有益效果如下:

1、本发明以铜箔为基底,通过湿化学法原位构造自支撑纳米催化剂,其能够高效催化CO

2、本发明通过湿化学法在铜箔表面原位生长的纳米氯化亚铜团簇可以提供有效的电荷转移通道,加快电子转移,促进催化剂表面的质电子耦合,显著提高催化剂的催化性能。且根据不同反应体系和应用场景的需求,调控纳米团簇的微观结构及尺寸,实现催化剂的可控制备。

3、本发明的催化活性物质为氯化亚铜,在CO

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

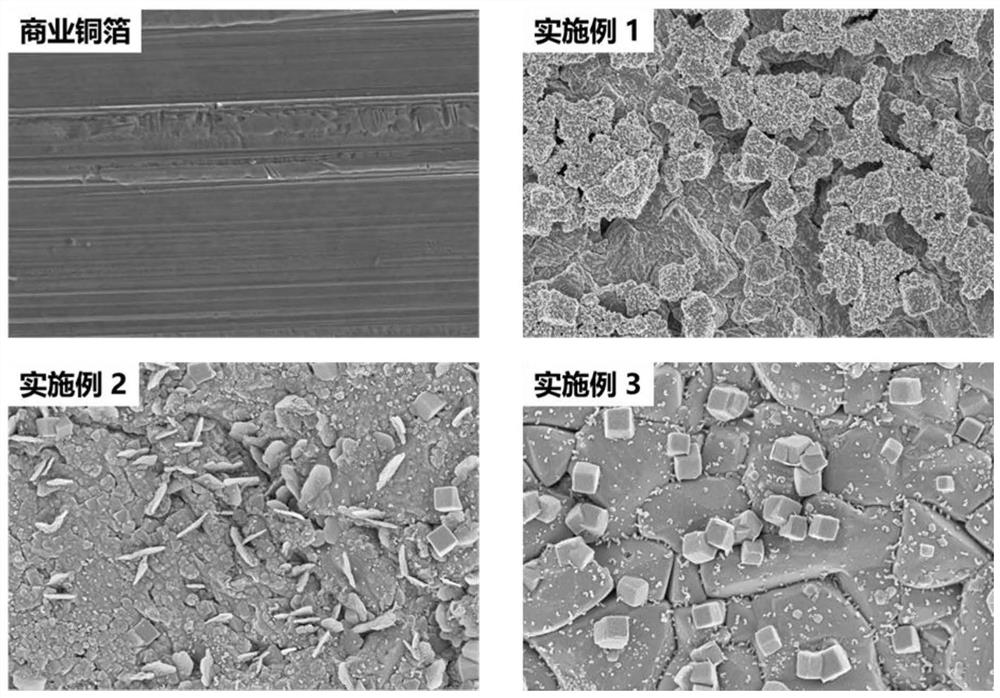

图1为本发明实施例1~3制备的催化剂A1~A3和对比催化剂商业铜箔的SEM图。

具体实施方式

以下对本申请的技术方案进行详细说明。

本申请提供一种CO

所述催化剂表面的氯化亚铜纳米团簇呈无规则状、片状或立方体状,且纳米团簇的形状和尺寸能够可控调节,尺寸为100~1000nm。

本申请催化剂的自支撑纳米结构可以提供有效的电荷转移通道,加快电子转移,促进催化剂表面的质电子耦合,从而显著提高原位生长纳米催化剂的催化性能。

本申请还提供一种CO

对铜箔酸洗,去除表面杂质和氧化层;

将酸洗后的铜箔放入酸性氯化铜溶液中进行湿化学法原位生长;

清洗原位生长后的铜箔,而后在惰性气氛下真空干燥,即得到所述催化剂。

其中,酸性氯化铜溶液为氯化铜的盐酸溶液,氯化铜与氯化氢的摩尔比为0.4~2。

其中,原位生长时间为20~300s。

其中,用于铜箔酸洗的溶液为醋酸或硼酸溶液,酸洗时间为5-30min。

相比于现有的铜箔改性方法,本申请的制备方法以铜箔为基底,通过湿化学法原位构造自支撑纳米催化剂,工艺简单、技术要求低,易于操作,且成本低廉、规模化生产潜力大。

本申请还提供一种CO

向阴极电解池中通入CO

在持续通入CO

其中,所述恒电位为-1.1~-0.7V(vs.Ag/AgCl),电解时间为60~240min。

其中,所述阴极电解液为KHCO

其中,对阴极电解液进行CO

在CO

以下以具体实施例1~6进一步说明本申请的CO

实施例1

用醋酸对商业铜箔(0.3mm×1cm×1cm)酸洗5min,去除表面杂质和氧化层;将酸洗后的铜箔放入氯化铜与氯化氢摩尔比为0.4的酸性溶液中,原位生长20s;清洗原位生长后的铜箔,而后在氮气氛围下真空干燥,即得到表面呈无规则结构的自支撑纳米氯化亚铜催化剂,尺寸为100nm,记为A1。

实施例2

用醋酸对商业铜箔(0.3mm×1cm×1cm)酸洗20min,去除表面杂质和氧化层;将酸洗后的铜箔放入氯化铜与氯化氢的摩尔比为1的酸性溶液中,原位生长150s;清洗原位生长后的铜箔,而后在氮气氛围下真空干燥,即得到表面呈片状结构的自支撑纳米氯化亚铜催化剂,尺寸为400nm,记为A2。

实施例3

用醋酸对商业铜箔(0.3mm×1cm×1cm)酸洗30min,去除表面杂质和氧化层;将酸洗后的铜箔放入氯化铜与氯化氢的摩尔比为2的酸性溶液中,原位生长300s;清洗原位生长后的铜箔,而后在氮气氛围下真空干燥,即得到表面呈立方体状结构的自支撑纳米氯化亚铜催化剂,尺寸为1000nm,记为A3。

如图1所示,为实施例1~3制备的催化剂A1~A3和对比催化剂商业铜箔的SEM图。由图可知,商业铜箔表面较为平整,未见任何纳米团簇存在;本申请制备的催化剂均呈现出自支撑纳米结构,其中催化剂A1表面纳米团簇呈无规则(块状)结构,催化剂A2表面纳米团簇呈片状结构,催化剂A3表面纳米团簇呈立方体结构。

实施例4

用硼酸对商业铜箔(0.3mm×1cm×1cm)酸洗5min,去除表面杂质和氧化层;将酸洗后的铜箔放入氯化铜与氯化氢的摩尔比为0.4的酸性溶液中,原位生长20s;清洗原位生长后的铜箔,而后在氮气氛围下真空干燥,即得到表面呈无规则结构的自支撑纳米氯化亚铜催化剂,尺寸为100nm,记为A4。

实施例5

用硼酸对商业铜箔(0.3mm×1cm×1cm)酸洗20min,去除表面杂质和氧化层;将酸洗后的铜箔放入氯化铜与氯化氢的摩尔比为1的酸性溶液中,原位生长150s;清洗原位生长后的铜箔,而后在氮气氛围下真空干燥,即得到表面呈片状结构的自支撑纳米氯化亚铜催化剂,尺寸为400nm,记为A5。

实施例6

用硼酸对商业铜箔(0.3mm×1cm×1cm)酸洗30min,去除表面杂质和氧化层;将酸洗后的铜箔放入氯化铜与氯化氢的摩尔比为2的酸性溶液中,原位生长300s;清洗原位生长后的铜箔,而后在氮气氛围下真空干燥,即得到表面呈立方体状结构的自支撑纳米氯化亚铜催化剂,尺寸为1000nm,记为A6。

表1为实施例1~6的参数及结果。

表1实施例1~6的参数及结果

由表1可知,通过控制原位生长液中氯化铜与氯化氢的摩尔比和原位生长时间,可实现铜箔表面不同微观形貌纳米氯化亚铜团簇的原位生长及其纳米尺寸的可控调节。

以下以实施例7~12说明将实施例1~6制备的催化剂在CO

实施例7

将催化剂A1放入盛有经CO

实施例8

将催化剂A2放入盛有经CO

实施例9

将催化剂A3放入盛有经CO

实施例10

将催化剂A4放入盛有经CO

实施例11

将催化剂A5放入盛有经CO

实施例12

将催化剂A6放入盛有经CO

表2为实施例7~12及相应对比例的参数及结果。对比例和与之对应的实施例的区别仅为使用商业铜箔作为催化电极,其他参数和条件相同。

表2实施例7~12及相应对比例的参数及结果

由表2可知,商业铜箔经湿化学法原位生长得到自支撑纳米氯化亚铜催化剂后,其催化CO

本领域普通技术人员可以理解:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- CO2电还原制乙烯催化剂及其制备方法与应用

- CO2电还原制甲烷的刻蚀铜催化剂及其制备与应用