一种不对称润湿性聚酰亚胺纤维基光热气凝胶的制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于气凝胶结构设计领域,具体涉及一种不对称润湿性聚酰亚胺纤维基光热气凝胶的制备方法。

背景技术

全球人口增长、气候变化和环境污染等问题加重了水资源的短缺,导致近30亿人面临着严重的水危机。面对这些挑战,迫切需要开发出一种高效、低成本的海水淡化技术,以减少能源消耗,提高清洁水生产效率。常见的反渗透技术需要大量的资本投资、成熟的供应链和可靠的高品位能源供应才可运行。此外还必须对产生的盐水进行适当管理,这极大限制了反渗透技术的应用。

界面太阳能蒸发是一种新兴的方法,可以利用太阳光可持续地淡化水源,同时实现液体零排放。常见的研究是使用二维材料漂浮在水-空气界面,水被吸入到多孔材料内部,被阳光加热,实现有效蒸发。但由于二维材料的热量损失大、内部孔隙率低等缺点,导致蒸发速率低,淡水产量也随之下降。

聚酰亚胺三维气凝胶是一种具有超高孔隙率低密度的新材料,在隔热防护、压敏探测、能源存储、吸附分离等领域具有广泛的应用。太阳能蒸发用光热气凝胶是利用冷冻成型、冷冻干燥技术得到的,在过程中引入光热材料的同时,实现了微米级大孔的制备。相较于二维材料,聚酰亚胺三维气凝胶具有优异的力学强度,并且分子链中丰富的苯环结构展示出抗紫外老化性能,保证材料使用寿命的同时,可以显著提高能量利用率,增强界面蒸发效果,并且高孔隙率保证了材料的隔热性能,进一步解决了热量向水本体散失导致的材料表面温度低等问题,从而实现零能量输入和高品质水再生。

目前聚酰亚胺大都是通过溶胶凝胶法制备得到的,材料内部孔隙率较低,难以保证水分的充足供应,而使用聚酰亚胺纤维为骨架制备得到的气凝胶,内部孔隙率得到明显提升,通过定向冷冻技术控制晶体生长,使得材料内部具有上下贯通的垂直孔道,可解决水分输送慢的难题。但未经疏水改性的纤维基光热气凝胶,在盐水蒸发过程中,整体亲水使得盐分析出后覆盖材料表面,阻挡了太阳光的有效摄入。因此,需要对材料进行结构亲疏水调控修饰,保证盐水快速运输扩散的同时,析出的盐分可以快速被盐水冲洗,从而实现光热气凝胶优异的抗结盐性能。

发明内容

为了避免现有技术的不足之处,本发明提出一种不对称润湿性聚酰亚胺纤维基光热气凝胶的制备方法,采用本方法所制备的气凝胶内部具备垂直的水通道、较高的孔隙率和表面超疏水其余超亲水的特性,对于解决蒸发速率慢、使用寿命短、盐分阻塞问题有重大功效。

本发明的上述技术目的是采用以下技术方案实现的:

一种不对称润湿性聚酰亚胺纤维基光热气凝胶的制备方法,包括以下步骤:

S1:将聚酰亚胺粉末和溶剂在搅拌作用下混合,形成均一的纺丝溶液。将纺丝溶液转移至一次性注射器中,进行静电纺丝,得到的纤维毡经过真空干燥后剪碎成碎纤维备用。

S2:将所述碎纤维、聚酰胺酸和叔丁醇混合后,在匀浆机中剪切形成稳定的分散液。将分散液倒入聚四氟乙烯模具中,置于低温冷冻台表面进行定向冷冻,随后进行冷冻干燥和高温热亚胺化处理,得到聚酰亚胺纤维基气凝胶材料。

S3:将S2制备得到的聚酰亚胺纤维基气凝胶材料通过乙醇润湿后,浸泡于亲水性单体溶液中,振荡条件下进行聚合反应,随后通过低温冷冻和冷冻干燥,得到亲水性聚酰亚胺纤维基气凝胶。

S4:将上述S3中制备的亲水性聚酰亚胺纤维基气凝胶置于氙灯光源辐照下,使用填料树脂混合溶液对亲水性聚酰亚胺纤维基气凝胶上表面进行滴涂,待溶剂挥发完全,实现疏水改性,制备得到不对称润湿性纤维基光热气凝胶。

进一步地,在步骤S1中,聚酰亚胺为聚酰胺酸亚胺化后的产物,亚胺化反应可通过与三乙胺反应或热处理来实现,所述溶剂可以选自N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、丙酮、氯仿、二甲基亚砜或乙腈,或者它们的任意组合,所述聚酰亚胺粉末与所述溶剂混合质量比可以为1~1.5:7.5~10。另外,所述搅拌的时间可以为8~16h,在所述静电纺丝中,静电纺丝的温度可以为19~28℃,湿度可以为30~50%,接收滚筒转速可以为300~500rpm,推进速度可以为0.1~0.5mL/h,静电纺丝用一次性注射器的针头与接收器的距离可以为8~20cm,正负两极电压可以为+10~14kV、-1~5kV。所述真空干燥为真空下在80~100℃处理8~20h,以去除残留溶剂。

进一步地,在步骤S2中,所述聚酰胺酸为步骤S1中所述聚酰亚胺的前驱物,其制备方法为:等摩尔的4,4’-二氨基二苯醚和3,3’,4,4’-联苯四羧酸二酐在溶剂N,N-二甲基甲酰胺中充分聚合反应4~6h,产物聚酰胺酸与N,N-二甲基甲酰胺溶剂的质量比可以为1:5~10,该聚酰胺酸分散液随后在水中沉淀并干燥得到聚酰胺酸粉末。另外,碎纤维、聚酰胺酸和叔丁醇的质量比可以为0.1~0.6:0.1~0.6:1。所述剪切的剪切速度可以为10~15k/min,剪切时长可以为15~30min。另外,冷冻模具为带有金属铜底的聚四氟乙烯模具,可根据所需气凝胶的形状进行定制,低温定向冷冻时仅限于模具底部金属铜受冷,其余聚四氟乙烯部暴露于常温,冷冻温度为-196~-20℃,冷冻时长为6~10h,冷冻干燥时长为10~20h。另外,高温热亚胺化处理的条件为100℃、200℃和300℃各自反应1~2h。

进一步地,在步骤S3中,低温定向冷冻和冷冻干燥的方式和条件与上述步骤S2中所述相同。另外,所述亲水性单体溶液选自吡咯单体溶液、多巴胺单体溶液或它们的组合。其中吡咯单体溶液的制备方法为:按质量比0.1~0.5:10~50:5~25称取吡咯单体、超纯水和FeCl

进一步的,在步骤S4中,所述填料树脂溶液优选为黑色填料树脂溶液,是将黑色填料和Nafion树脂溶液按质量比为0.1~0.5:100,通过超声混合得到的;所述黑色填料为碳纳米管、石墨烯、炭黑中的一种或多种。另外,所述光源辐照为氙灯光源辐照,模拟的太阳光强度为1kW/m

本发明通过定向冷冻、原位包覆、不对称亲疏水修饰工艺制备得到一种高孔隙率、内部垂直通道、表面疏水的气凝胶,聚酰亚胺纤维为气凝胶的骨架材料。气凝胶整体包覆的亲水聚合物和垂直通道有助于水分快速运输,同时气凝胶上表面修饰的黑色疏水层中,黑色填料可以进一步改进气凝胶的光热转换效率,提高材料的蒸发速率,疏水层可以阻挡盐分的析出,解决了因盐分覆盖材料表面导致蒸发速率下降的关键问题,极大延长了气凝胶的使用寿命。

附图说明

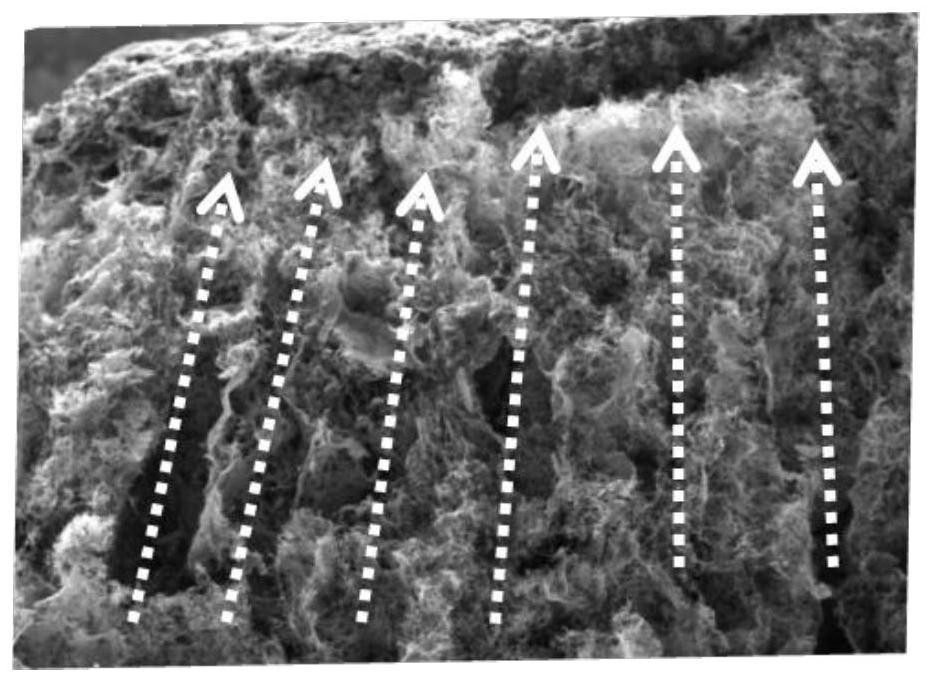

图1为本发明实施例1的气凝胶结构的SEM图;

图2为本发明实施例1的气凝胶蒸发质量变化图;

图3为本发明实施例1的气凝胶抗结盐效果图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图和实施例对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

下述实施例中所使用的实验方法,如无特殊说明,均为常规实验方法,所用的试剂、方法和设备,如无特殊说明,均为本技术领域的常规试剂、方法和设备。

实施例1

本实施例为碳纳米管不对称疏水修饰聚吡咯包覆聚酰亚胺纤维基气凝胶的制备

(1)取0.8g聚酰亚胺粉末与7.2g N,N-二甲基甲酰胺溶剂混合,室温下搅拌10h,使得聚酰亚胺粉末完全溶解,得到质量分数为10%的淡黄色纺丝溶液。将纺丝液转移至10mL注射器中,设置接收器转速为450rpm,推进速度为0.3mL/h,接收距离为10cm,正负极电压为+12kV、-5kV。纺丝得到的纤维毡在真空烘箱中95℃中处理10h,去除残留溶剂后用剪刀剪碎备用。

(2)取0.024g聚酰亚胺碎纤维,0.024g聚酰胺酸,5.952g叔丁醇置于50mL离心管中,使用匀浆机在13k/min速度下,剪切15min,得到的剪切液转移到自制的带有金属铜底的聚四氟乙烯模具中。随后将上述模具底部放置在-20℃冷冻台,叔丁醇溶剂受冷结晶,晶体自下而上生长,冷冻8h后,转移到-20℃20Pa冷冻干燥机中,经过10h最终得到白色的聚酰亚胺气凝胶。将上述得到的白色聚酰亚胺气凝胶放置于马弗炉中,分别于100℃、200℃和300℃恒温1h进行热亚胺化反应,该过程聚酰胺酸转化为聚酰亚胺,对聚酰亚胺纤维骨架进行物理交联,最终得到浅黄色聚酰亚胺纤维基气凝胶。

(3)取15g 2.5%的FeCl

(4)称量5mg碳纳米管和5g Nafion树脂溶液,超声作用下得到质量分数为0.1%的碳纳米管树脂溶液。将上述步骤(3)得到的气凝胶放置在1kW/m

实施例2

本实施例为碳纳米管不对称疏水修饰聚多巴胺包覆聚酰亚胺纤维基气凝胶的制备

(1)取1g聚酰亚胺粉末与7g二甲基亚砜溶剂混合,室温下搅拌8h,使得聚酰亚胺粉末完全溶解,得到质量分数为12.5%的淡黄色纺丝溶液。将纺丝液转移至10mL注射器中,设置接收器转速为450rpm,推进速度为0.3mL/h,接收距离为10cm,正负极电压为+13kV、-4kV。纺丝得到的纤维毡在真空烘箱中95℃中处理10h,去除残留溶剂后用剪刀剪碎备用。

(2)取0.036g聚酰亚胺碎纤维,0.036g聚酰胺酸,5.928g叔丁醇置于50mL离心管中,使用匀浆机在14k/min速度下,剪切20min,得到的剪切液转移到自制的带有金属铜底的聚四氟乙烯模具中。随后将上述模具底部放置在-196℃冷冻台,叔丁醇溶剂受冷结晶,晶体自下而上生长,冷冻10h后,转移到-20℃20Pa冷冻干燥机中,经过10h,得到白色的聚酰亚胺气凝胶。将上述得到的白色聚酰亚胺气凝胶转移到马弗炉中,分别于100℃、200℃和300℃恒温1.5h进行热亚胺化反应,该过程聚酰胺酸转化为聚酰亚胺,对聚酰亚胺纤维骨架进行物理交联,得到浅黄色聚酰亚胺纤维基气凝胶。

(3)取10mg盐酸多巴胺加入到20g pH=8.5磷酸盐缓冲中,在搅拌作用下溶解完全制备多巴胺单体溶液,将上述步骤(2)中得到的气凝胶经乙醇润湿后,置于多巴胺单体溶液中,在避光25℃振荡条件下反应24h,得到的湿态气凝胶经水洗、冷冻和冷冻干燥,得到黑色的亲水聚酰亚胺纤维基光热气凝胶。

(4)称量15mg碳纳米管和5g Nafion树脂溶液,超声作用下得到质量分数为0.3%的碳纳米管树脂溶液。将上述步骤(3)得到的气凝胶放置在1kW/m

实施例3

本实施例为炭黑不对称疏水修饰聚吡咯包覆聚酰亚胺纤维基气凝胶的制备

(1)取1.6g聚酰亚胺粉末与6.4g N,N-二甲基甲酰胺溶剂混合,室温下搅拌10h,使得聚酰亚胺粉末完全溶解,得到质量分数为20%的淡黄色纺丝溶液。将纺丝液转移至10mL注射器中,设置接收器转速为300rpm,推进速度为0.5mL/h,接收距离为15cm,正负极电压为+12kV、-5kV。纺丝得到的纤维毡在真空烘箱中95℃中处理10h,去除残留溶剂后用剪刀剪碎备用。

(2)取0.012g聚酰亚胺碎纤维,0.012g聚酰胺酸,5.976g叔丁醇置于50mL离心管中,使用匀浆机在15k/min速度下,剪切30min,得到的剪切液转移到自制的带有金属铜底的聚四氟乙烯模具中。随后将上述模具底部放置在-80℃冷冻台,叔丁醇溶剂受冷结晶,晶体自下而上生长,冷冻8h后,转移到-20℃20Pa冷冻干燥机中,经过10h,最终得到白色的聚酰亚胺气凝胶。将上述得到的白色聚酰亚胺气凝胶转移到马弗炉中,分别于100℃、200℃和300℃恒温1h进行热亚胺化反应,该过程聚酰胺酸转化为聚酰亚胺,对聚酰亚胺纤维骨架进行物理交联,最终得到浅黄色聚酰亚胺纤维基气凝胶。

(3)取18g 2.5%的FeCl

(4)称量25mg炭黑和5gNafion树脂溶液,超声作用下得到质量分数为0.1%的炭黑树脂溶液。将上述步骤(3)得到的气凝胶放置在1kW/m

效果试验

将实施例1制备得到的不对称润湿性聚酰亚胺纤维基光热气凝胶进行光热水蒸发试验和抗结盐效果试验,试验结果分别如图2和图3所示。

水蒸发试验方法:在烧杯内装有一定量的盐水,在水面上方并且距离水表面一定高度放置隔热聚苯乙烯泡沫,在泡沫上表面放置和气凝胶相同底面积的无纺布。使用无纺布卷通过聚苯乙烯泡沫的中心将烧杯内的盐水和泡沫上表面的无纺布相连,实现盐水定向毛细输送。光热气凝胶材料放置于无纺布上方,调节氙灯光源的输出电流控制气凝胶表面的光照强度。使用四位数分析天平记录整体材料在光照下的质量变化情况,并使用数码相机记录气凝胶表面的盐分析出情况。通过计算单位面积下单位时间的水分蒸发量,得到材料的蒸发速率。

试验结果:气凝胶的蒸发速率可以一直稳定在2.5kg/(m

综上所述,根据本发明方法制备得到的不对称润湿性聚酰亚胺纤维基气凝胶具有更高的蒸发速率和抗结盐性能。本发明通过定向冷冻和表面疏水改性工艺制备得到高孔隙率、具有垂直通道的复合气凝胶材料,此外该气凝胶表面的疏水层可以有效阻挡盐分析出,将热量集中在材料表面实现了从而进一步提高了蒸发速率。该材料对于解决传统光热材料蒸发速率慢、使用寿命短的问题具有重要意义。

- 一种三维纤维织物增强聚酰亚胺树脂基复合材料及其制备方法

- 一种高效生物相容性自由基光聚合可见光引发体系的制备方法

- 一种自愈性水凝胶纤维的制备方法

- 一种三重响应性纳米纤维水凝胶的制备方法

- 一种聚酰亚胺/芳纶纳米纤维多功能复合隔热气凝胶的制备方法

- 一种聚酰亚胺/芳纶纳米纤维多功能复合隔热气凝胶的制备方法