一种纤维表面Si3N4纳米网络复合界面相层及其制备方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于复合材料制备领域,涉及一种纤维表面生长Si

背景技术

SiC/SiC陶瓷基复合材料具有耐高温、高比强度,在应力作用下表现为非脆性断裂失效方式等优点,被认为是航空发动机热端部件的重要候选材料,受到人们的广泛重视。SiC/SiC复合材料中,通过向陶瓷基体中引入微米尺寸的纤维使复合材料实现强韧化,改善陶瓷基体对于破坏的容忍度。Si

目前相关研究通过在界面层表面制备纳米线作为增强体提高复合材料抗破坏能力。CN107285793A中提出了通过在界面表面原位生长微纳尺度多级SiC纳米线,提高复合材料微区基体抗破坏能力。CN104926348A中采用前驱体浸渍-裂解的方法在碳毡内部原位生长Si

由此得知,在界面表面原位生长纳米线增强体对于提高复合材料性能不够完全,有必要开发一种新型纳米网状结构界面相均匀的包覆于纤维表面,来提升陶瓷基复合材料的力学性能和抗破坏能力。

发明内容

为了解决上述问题,本发明提供了一种新的解决方案:在纤维表面原位生长Si

一方面,本发明提供了一种在纤维表面原位生长Si

本发明中,在纤维表面原位生长Si

较佳的,所述纤维为氧化物纤维(例如,Al

较佳的,所述纤维或纤维预制体中还含有PyC层、BN层、SiC层、SiBN层、SiBCN层中至少一层。

较佳的,所述纤维的直径为5μm~0.5mm。

较佳的,所述Si

较佳的,采用化学气相沉积工艺,在温度700~1100℃、1KPa~10KPa压力下、在纤维或纤维编织体表面沉积Si

又,较佳的,化学气相沉积制备Si

又,较佳的,所述硅源与NH

所述硅源与稀释气体的摩尔分数比为(0.01~5):1;优选为(0.05~0.1):1;

所述化学气相沉积总时间为1小时~20小时,优选为8小时~15小时。

较佳的,所述热处理的步骤(2)中气压为100KPa~300KPa。

较佳的,所述热处理在同一高温炉中连续进行。

另一方面,本发明提供了一种根据上述方法制备的Si

有益效果:

本发明中,首次创新性地探索出纤维表面原位生长Si

附图说明

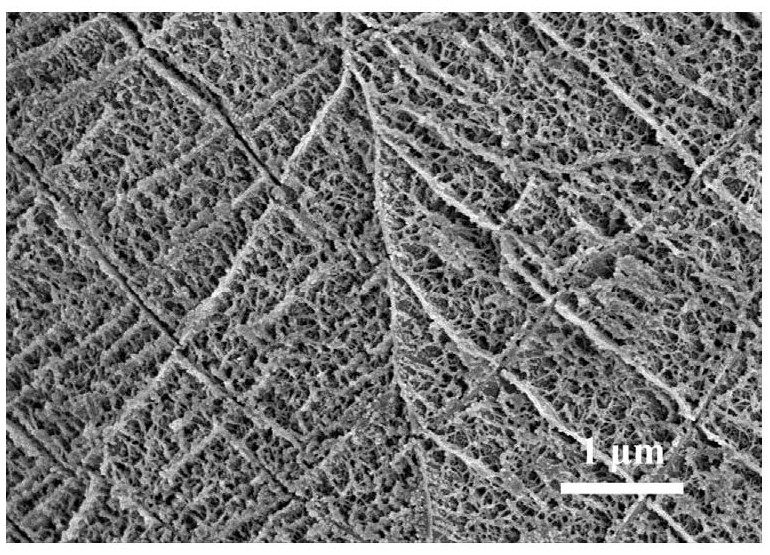

图1为实施例1中制备的Si

图2为实施例1中制备的Si

图3为实施例1中制备的Si

图4为实施例2中制备的Si

具体实施方式

以下结合实施方式进一步说明本发明,应理解,附图及下述实施方式仅用于说明本发明,而非限制本发明。

本发明中,通过化学气相沉积原位生长和高温热处理在纤维或纤维编织体表面原位生长Si

本发明制备工艺方法简单可控、成本低、周期短,有效地得到了包覆均匀、尺度分明的Si

采用无水乙醇超声清洗纤维编织体,然后置于烘箱中进行干燥。作为一个示例,)将碳化硅纤维或其制备的纤维编织体浸泡在无水乙醇中超声清洗,去除表面可能存在的颗粒杂质,进而放入烘箱中进行干燥。其中,超声清洗的时间可为0.1~5小时。

采用化学气相沉积工艺,在温度700~1100℃、1KPa~10KPa压力下,在纤维编织体中纤维表面沉积Si

将沉积好长Si

在可选的实施方式中,纤维可为C纤维、SiC纤维。纤维编织体的组成为C纤维、SiC纤维等。优选,纤维表面或纤维编织体中纤维表面已经沉积好P

下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

实施例1

将碳化硅纤维编织体(SiC纤维直径为13μm)在乙醇溶液中清洗,取出真空干燥。将干燥后的碳化硅纤维编织体放入化学气相沉积设备中,氩气气氛下升温至950℃,停止氩气,通入SiCl

表1为实施例1制备的Si

。

由图1和表1可知,纤维表面原位生长得到了Si

实施例2

采用实施例1中得到的Si

实施例3

将实施例1中得到的沉积有Si

对比例1

将实施例1中得到的沉积有Si

对比例2

将实施例1中得到的沉积有Si

由图3、图4对比可知,实施例1中纳米复合界面的结构要更加完整有序,较高的温度压力下,液相Si具有更高的反应活性,NH

- 一种碳纤维复合材料管件内表面的过渡层及其制备方法

- 一种纳米纤维素/芳纶纳米纤维膜复合纳米纸及其制备方法

- 一种无机纳米纤维网络的柔性化复合结构及制备方法

- 表面嵌有金属有机骨架纳米纤维的复合纤维的制备方法

- 一种在金属表面制备Co- TiO2超疏水纳米复合镀层及其制备方法

- 利用SiC纳米晶粒在SiC纤维表面原位合成Ti3SiC2界面相的制备方法

- 利用SiC纳米晶粒在SiC纤维表面原位合成Ti3SiC2界面相的制备方法