一种蜂窝夹层板扩散连接/超塑拉伸的方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明属于焊接技术领域,特别是涉及一种蜂窝夹层板扩散连接/超塑拉伸的方法。

背景技术

蜂窝结构凭借其特有的重量轻、承载性能好、声波和电磁波阻尼性能好等特点,在轻量化舵翼面、蜂窝气封、阻尼声衬、金属隔热层、发动机排气喷嘴、机匣等关键构件中具有十分广阔的应用前景。

传统的蜂窝夹层结构板为蜂窝夹层与上、下面板分别成形,然后采用钎焊、胶接、激光焊接、缝焊法等方式连接为一体。传统方法得到的蜂窝夹层结构常常出现蜂窝材料变形、蜂窝材料脱焊、夹层结构界面脱焊等缺陷。这些缺陷将会导致整体力学性能衰减,破坏了飞行器自身的气动外形。

发明内容

有鉴于此,为了解决传统方法得到的蜂窝夹层结构常常出现蜂窝材料变形、蜂窝材料脱焊、夹层结构界面脱焊等缺陷的问题,本发明旨在提出一种蜂窝夹层板扩散连接/超塑拉伸的方法,拟采用超塑成形/扩散连接技术实现蜂窝夹层结构一体成形。

为实现上述目的,本发明采用以下技术方案:一种蜂窝夹层板扩散连接/超塑拉伸的方法,焊前装配过程为将清洗好的盖板、蜂窝芯板坯料进行预处理,区分扩散连接区域和非扩散连接区域,在非扩散连接区域喷涂阻焊剂,依序由下至上叠放各层板料后将上、下盖板四周封焊并在预留的进气孔位置焊接进气管,随后对组装后的坯料加热并施加机械压力实施扩散连接,完成扩散连接后将坯料装入超塑拉伸模具加热并由进气管向坯料内充入氩气,对上、下盖板进行超塑成形同时带动中间芯层进行超塑拉伸形成蜂窝结构。

更进一步的,焊前装配过程具体包括:

1、扩散焊前准备两张盖板坯料以及4张蜂窝芯板坯料;

2、焊前对全部坯料进行酸洗等表面处理,至能够达到扩散连接的标准要求,对各层坯料的贴合面进行处理,区分扩散区域和非扩散区域。

更进一步的,盖板坯料需大于模具边缘5mm,以避免封焊的余高影响扩散连接,芯板坯料与盖板坯料长度一致,能够同时封焊,宽度需小于超塑模具型腔宽度,保证气压有效施加在上、下盖板上。

更进一步的,对划线样板中的槽孔由左至右依次编号1-N,其中N为大于1的整数,对芯板由下至上依次编号a,b,c,d。,分别在下盖板、b、d芯板的上表面留出奇数位置的扩散连接区域,其余位置喷涂阻焊剂,在a、c芯板的上表面留出偶数位置的扩散区域,其余位置喷涂阻焊剂,由下至上依次叠放各层坯料,四周封焊并在预留通气孔位置焊接通气管。

更进一步的,扩散连接时模具升温至940℃,施加机械压力25t,保压试件2h,扩散过程中一直保持密封腔内抽真空状态。

更进一步的,超塑拉伸时模具升温至940℃,施加气压2MPa,升压试件2h,保压试件0.5h,加载机械压力30t。

更进一步的,所述蜂窝结构中间为多层蜂窝芯,两侧为上、下盖板,中间蜂窝芯是由4层芯板组成。

更进一步的,蜂窝芯胞壁厚范围0.3-1.0mm,盖板厚度范围1.0-10mm。

更进一步的,所述蜂窝结构所用材料为TA15钛合金。

与现有技术相比,本发明所述的一种蜂窝夹层板扩散连接/超塑拉伸的方法的有益效果是:

(1)本发明属于一种带有上下面板的蜂窝夹层板一体化成形的方法,本方法是一种先扩散连接后进行上下盖板超塑成形拉伸中间芯层形成蜂窝夹层板结构的方法。本发明采用扩散连接/超塑拉伸工艺,是一种轻量化成形技术,该技术成本低、效率高,近无余量,所成形的零件整体性好、尺寸精确、无明显焊缝及焊合部位材料性能与基体材料性能一致,采用该技术的构件与采用传统工艺相比可以减重20%-40%,降低制造成本20%-50%。

(2)本发明所述的蜂窝夹层板扩散连接超塑拉伸的方法区别于其他对蜂窝芯板单独成形,再将各层蜂窝芯板与上、下盖板通过钎焊等其他方式连接的方法,是一种一体化成形的方法,有着结构整体性高,所用材料利用率高,加工工艺流程短效率高的优点。另外仅需调节扩散连接宽度与拉伸高度就能得到所需的蜂窝芯胞尺寸,还可以得到变尺寸的蜂窝芯胞,可实现对热量、声波等可变调控,为该种结构件增加功能性。

(3)本发明所述的蜂窝夹层板扩散连接超塑拉伸的方法,还对超塑拉伸过程中蜂窝芯层边缘出现的一定程度想收缩现象提出了一种解决方法,对向内收缩的蜂窝芯板增加向外的拉力抵消拉伸过程中向内的拉力,进一步保证蜂窝芯胞尺寸精度。

(4)本发明的方法较其他方法比较,制得的产品一体化程度高,整体结构强度高,加工效率较高,投入工装少,材料利用率高,是一种低成本、高效、高质量的工艺方法。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1为本发明所述的双层蜂窝夹层板的结构示意图;

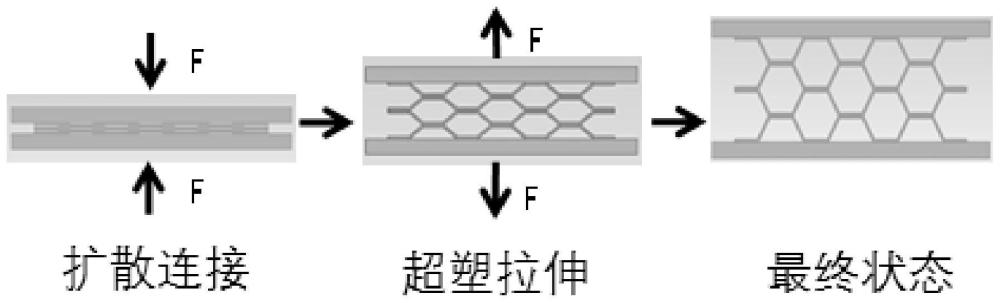

图2为本发明所述的蜂窝夹层板成形过程示意图;

图3为本发明所述的蜂窝芯层中间收缩现象示意图;

图4为本发明所述的盖板坯料的结构示意图;

图5为本发明所述的芯板坯料的结构示意图;

图6为本发明所述的划线样板的结构示意图;

图7为本发明所述的扩散连接的模具示意图;

图8为本发明所述的超塑拉伸的模具示意图;

图9为本发明制得的蜂窝夹层板的结构示意图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参见图1-9说明本实施方式,一种蜂窝夹层板扩散连接/超塑拉伸的方法,具体包括以下步骤:焊前装配过程为将清洗好的盖板、蜂窝芯板坯料进行预处理,区分扩散连接区域和非扩散连接区域,在非扩散连接区域喷涂阻焊剂,依序由下至上叠放各层板料后将上、下盖板四周封焊并在预留的进气孔位置焊接进气管,随后对组装后的坯料加热并施加机械压力实施扩散连接,完成扩散连接后将坯料装入超塑拉伸模具加热并由进气管向坯料内充入氩气,对上、下盖板进行超塑成形同时带动中间芯层进行超塑拉伸形成蜂窝结构。具体步骤如下:

1、焊前装配过程

1.1、扩散焊前准备两张盖板坯料以及4张蜂窝芯板坯料。坯料如图4-5所示。

盖板坯料需大于模具边缘5mm,以避免封焊的余高影响扩散连接。芯板坯料与盖板坯料长度一致,能够同时封焊。宽度需小于超塑模具型腔宽度,保证气压有效施加在上、下盖板上。

1.2、焊前对全部坯料进行酸洗等表面处理,至能够达到扩散连接的标准要求。对各层坯料的贴合面进行处理,区分扩散区域、非扩散区域。制作一个简易的划线工装,如图6所示。

对划线样板中的槽孔由左至右依次编号1-11。对芯板由下至上依次编号a,b,c,d。分别在下盖板、b、d芯板的上表面留出1、3、5、7、9、11位置的扩散连接区域,其余位置喷涂阻焊剂。在a、c芯板的上表面留出2、4、6、8、10位置的扩散区域,其余位置喷涂阻焊剂。由下至上依次叠放各层坯料,四周封焊并在预留通气孔位置焊接通气管。

2、扩散连接和超塑拉伸过程

扩散连接过程采用机械加压的方式,所用模具如图7所示。

图7模式用于扩散连接,当要超塑拉伸时,将上下模具均翻转180°,如图8所示,进行有效的按照工艺特点充分利用了同一套模具的上下两面。

扩散连接时模具升温至940℃,施加机械压力25t,保压试件2h。扩散过程中一直保持密封腔内抽真空状态。

超塑拉伸时模具升温至940℃,施加气压2MPa,升压试件2h,保压试件0.5h,加载机械压力30t。

本方法能够通过设计扩散连接宽度与拉伸高度控制蜂窝尺寸,可以做到蜂窝夹层板中各蜂窝单胞尺寸可变,实现热量、声波等可变调控。

成形后对样件进行切割去除余量后的到如图9所示的一体化结构蜂窝夹层板所示。

本方法适用于一种蜂窝夹层板结构,该结构中间为蜂窝层,可以为双层蜂窝也可以为多层蜂窝,上、下为盖板。蜂窝芯板与上、下盖板,蜂窝芯板之间通过扩散连接实现面连接。在通过对上、下盖板进行超塑成形,达到蜂窝夹层板设计高度,同时对蜂窝芯板进行拉伸,形成设计尺寸的蜂窝芯胞。

实施例1:

图1为一种典型的蜂窝夹层板,中间为两层蜂窝芯,两侧为上、下盖板。中间蜂窝芯是由4层芯板组成。蜂窝芯胞壁厚范围0.3-1.0mm,盖板厚度范围1.0-10mm,蜂窝单胞尺寸可按需自行设计,所用材料为TA15钛合金。

该方法的主要流程为焊前装配、扩散连接和超塑拉伸,成形过程如图2所示。

按此方式成形的蜂窝往往会出现如图3所示的情况,蜂窝芯层会出现向内收缩的情况,导致越靠近两侧的蜂窝形状和尺寸精度无法保证。

本方法还研究了解决此问题的方法,将蜂窝芯板坯料进行延伸,与上、下盖板一同封焊,超塑拉伸过程能够形成向外的约束力抵消向内的拉力,从而控制收缩变形保证成形精度,如图3所示。本方法能够有效解决拉伸过程中边缘收缩问题,进一步保证成形后蜂窝芯胞尺寸。

本方法通过提前对蜂窝芯板和上、下盖板提前预处理,区分扩散区和非扩散区。定位组装后与上、下盖板一同封焊形成内腔密封结构。施加机械压力对各层扩散区域进行扩散连接。随后通过向内腔施加气压进行对上、下盖板的超塑成形,同时带动蜂窝芯板分别向上、向下拉伸,形成蜂窝夹层板结构。

以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

- 一种铝蜂窝芯拉伸机及拉伸铝蜂窝芯的方法

- 一种不规则蜂窝状空腹夹层板楼盖及制作方法

- 竖向蜂窝夹层板与制备方法及夹层板间的连接方法

- 铝合金多层板同步超塑变形扩散连接方法