一种阻燃型导电聚酰亚胺复合薄膜及其制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种材料制备方法,具体涉及一种阻燃型导电聚酰亚胺复合薄膜。

背景技术

电热膜是将电能转化为热能的柔性薄膜。传统电热膜是以金属丝、金属箔、特制导电油墨为内导电发热体,经加工加压等方式附于聚甲基丙烯酸甲酯(PMMA)、聚对苯二甲酸乙二醇酯(PET)、聚酰亚胺(PI)等绝缘膜上。电热膜因其表面积大、厚度薄、依靠红外辐射加热、可控性强、功率均匀、节能、环保等特性,在建筑采暖、水利工程、农业生产、理疗及航天航空等领域有着广泛的应用。

然而,传统电热膜是由导体与绝缘聚合物材料组合起来,存在诸多问题,如使用温度受限于底层绝缘聚合物薄膜,长时间使用可能导致导体与绝缘薄膜的剥离,局部高温聚集容易导致火灾等。

如今,具有电阻可控的耐高温导电聚合薄膜成为研究热点。专利CN101698746B公开了一种导电聚酰亚胺薄膜的制备方法,将导电纳米粒子与树脂复合,所用填料为纳米粒子,包括炭黑,金属粉等,仅实现了方阻60~2000的电学性能改性,其导电率最低仅为0.003Ω·m,同时未有阻燃相关信息。

专利CN111349255B公开了一种石墨烯-聚酰亚胺导电薄膜,利用氢氧化镁,五氧化二磷、六氯环戊二烯、三聚氰胺树脂等配制阻燃改性剂提升导电薄膜的阻燃性能。由于导电PI薄膜使用场景是在高温下,因此材料的阻燃性非常重要。但此专利只提及材料阻燃效果达UL94-V0,并未有极限氧指数的表征,同时阻燃填料中六氯环戊二烯具有剧毒,卤系阻燃剂也不被市场认可。

因此,如何提供一种导电优异、电阻可控的阻燃耐高温导电聚酰亚胺复合薄膜是本领域技术人员亟需解决的技术难题。

发明内容

有鉴于此,本发明针对现有技术中存在的不足之处,提供一种阻燃型导电聚酰亚胺复合薄膜及其制备方法。

为了实现上述目的,本发明提供如下技术方案:

一种阻燃型导电聚酰亚胺复合薄膜的制备方法,所述方法具体包括以下步骤:

(1)制备第一填料分散液:

将炭系导电填料与溶剂、分散剂混合,随后砂磨处理,得到均匀的第一填料分散液;

(2)制备第二填料分散液:

将磷系阻燃材料加入已除氧的溶剂中,先进行球磨分散,过滤后进行高功率超声波处理,得到均匀的第二填料分散液;

(3)制备复合填料浆液:

将步骤(1)制备的第一填料分散液与步骤(2)制备的第二填料分散液按照比例混合,随后砂磨处理,得到复合填料浆液;

(4)配制复合聚酰胺酸胶液:

将二胺单体加入溶剂中,搅拌随后加入步骤(3)制备的复合填料浆液,待混合均匀后加入二酐单体,即配制具有一定粘度的复合聚酰胺酸胶液;

(5)复合聚酰亚胺薄膜的制备:

将步骤(4)制备的复合聚酰胺酸胶液涂布于基底上固化,即得到所述阻燃型导电聚酰亚胺复合薄膜。

可选地,所述步骤(4)可替换为:

配制复合聚酰亚胺胶液:将可溶聚酰亚胺溶解于溶剂,随后加入步骤(3)制备的复合填料浆液,搅拌均匀得到复合聚酰亚胺胶液。

可选地,所述步骤(5)的固化为直接程序升温固化;

或,将预固化的薄膜从基底上剥离,通过烘道高温固化;

其中,预固化的工艺为在150~250℃恒温0.2~1h;高温固化的工艺为以1~8℃/min的速度升温至300~450℃。

可选地,所述炭系导电填料至少为炭黑、碳纳米管、石墨烯、石墨炔、富勒烯中的一种;其中,

所述炭黑是粒径为10nm-10μm的导电炭黑;所述石墨烯是厚度为1~50nm、片径为100nm~10μm的单层石墨烯或寡层石墨烯,且所述石墨烯为高纯石墨烯或还原氧化石墨烯;

所述碳纳米管的长度为1~50μm,直径为2nm~100nm,及所述碳纳米管至少为氨基化碳纳米管、氮掺杂碳纳米管、羧基化碳纳米管、羟基化碳纳米管中的一种,且所述碳纳米管是单壁碳纳米管、双壁碳纳米管或多壁碳纳米管。

可选地,所述磷系阻燃材料至少为黑磷烯、磷酸酯、亚磷酸酯中的一种,所述磷酸酯和亚磷酸酯包括磷酸三苯酯、亚磷酸三苯酯、间苯二酚双(二苯基磷酸酯);所述黑磷烯是由黑磷经处理而得,且所述黑磷烯的尺寸为100nm~50μm,片层厚度为1~100nm。

可选地,所述第一填料占聚酰亚胺的5wt%-60wt%,且所述分散剂至少为聚乙烯吡咯烷酮、十二烷基硫酸钠、十二烷基苯磺酸钠中的一种;

所述第二填料占聚酰亚胺的0.1wt%~2wt%,且所述除氧溶剂为有机溶剂通惰性气体鼓泡2-5h;球磨锆珠粒径为0.1~5mm,球磨分散时间为1~24 h,超声分散的频率为5~40kHz,功率为500~6000W,且超声处理时间为1~24 h,超声处理温度为20~30℃。

可选地,所述二胺至少为对苯二胺、间苯二胺、4,4'-二氨基二苯醚、4,4'-二氨基二苯甲烷、1,3-双(4'-氨基苯氧基)苯、1,4-双(4-氨基苯氧基)苯、2,2'-二(三氟甲基)二氨基联苯、4,4'-二氨基-2,2'-二甲基-1,1'-联苯、4,4'-二氨基苯酰替苯胺、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷、2-(4-氨基苯基)-5-氨基苯并咪唑、二氨基二苯砜、3,3'-二氨基二苯砜、4,4’-二氨基联苯、2 2'- 二氨基二苯基硫醚、4,4-二氨基二苯硫醚、4,4'-双(3-氨基苯氧基)二苯甲酮、4,4'-二(4-氨基苯氧基)联苯、4,4'-双(3-氨基苯氧基)二苯基砜、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷中的一种。

可选地,所述二酐至少为均苯四甲酸二酐、3,3',4,4'-联苯四羧酸二酐、2,3,3',4'-联苯四甲酸二酐、3,3',4,4'-二苯甲酮四甲酸二酐、4,4'-氧双邻苯二甲酸酐、2,3,3',4'-二苯醚四甲酸二酐、2,2`-双(3,4-二羧酸)六氟丙烷二酐、1,2,4,5-环己烷四甲酸二酐、双环己基-3,4,3',4'-四酸二酐、4,4'-对苯二氧双邻苯二甲酸酐、9,9-双(3,4-二羧基苯基)芴二酸酐、3,3,4,4-二苯基砜四羧酸二酸酐、4,4'-(4,4'-异丙基二苯氧基)二酞酸酐、对-亚苯基-双苯偏三酸酯二酐中的一种。

可选地,所述溶剂至少为N-甲基吡咯烷酮、N ,N-二甲基甲酰胺、N ,N-二甲基乙酰胺、二甲基亚砜、间甲酚、γ-丁内酯中的一种,且所述溶剂的含水量控制在1000ppm以内。

本发明还请求上述方法制备的阻燃型导电聚酰亚胺复合薄膜,所述薄膜的极限氧指数达到66.2%。

经由上述的技术方案可知,与现有技术相比,本发明提供的一种阻燃型导电聚酰亚胺复合薄膜及其制备方法,具有如下优异效果:

1)提出了一种阻燃型导电聚酰亚胺复合薄膜,通过使用磷烯-碳纳米管/石墨烯/导电炭黑复合制备聚酰亚胺薄膜,并利用零维导电炭黑、一维碳纳米管与二维石墨烯构筑导电网络结构,从而使得材料整体具有优异的导电性能。

2)加入能够与炭黑、石墨烯、碳纳米管复合的磷烯,提升材料的阻燃性能。石墨烯本身具有阻隔氧气的功效,炭黑、碳纳米管与石墨烯可有效传热,再加上磷烯的阻隔氧气和磷元素自由基捕获作用等多重因素来促使本体系具有优异的阻燃性能。

3)本发明制备的阻燃型导电聚酰亚胺复合薄膜的电阻可调控,在0.0005Ω·m~0.2Ω·m下有良好的阻燃性能,极限氧指数最高可达66.2%,提升了材料高温使用过程中的安全系数。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

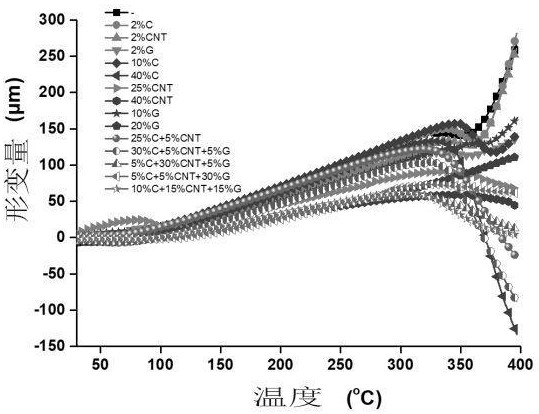

图1为各实施例及对比例测试的TMA曲线。

具体实施方式

下面将结合本发明实施例及说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例公开了一种阻燃型导电聚酰亚胺复合薄膜的制备方法,且为更好地理解本发明,下面通过以下实施例对本发明作进一步具体的阐述,但不可理解为对本发明的限定,对于本领域的技术人员根据上述发明内容所作的一些非本质的改进与调整,也视为落在本发明的保护范围内。

下面,将结合具体实施例,对本发明的技术方案作进一步的说明。

实施例1

(1)第一填料分散液的制备;

称取炭黑(卡博特,BP2000)1.86 kg,加入溶剂DMAc 7kg、分散剂PVP186g,于砂磨机中砂磨处理3 h,得到均匀的第一填料分散液。

(2)第二填料分散液的制备;

称取111.6g黑磷粉末(苏州北科纳米),加入已除水除氧的DMAc溶剂3.72 kg,球磨12h分散,随后过滤,滤芯孔径控制在15 μm进行高功率4kW超声波处理12 h,得到均匀的第二填料分散液。

(3)第一填料与第二填料的结合;

将步骤(1)与(2)中制备的两种分散液混合,于砂磨机中,进一步砂磨处理5 h,利用物理作用使第一填料炭黑与第二填料黑磷烯结合,制备得到复合填料浆液。

(4)复合聚酰胺酸/聚酰亚胺胶液的配制;

称取4,4'-二氨基二苯醚9.00kg和N,N-二甲基乙酰胺(DMAc)64 kg于150 L反应釜中,待溶解完全后加入上述步骤(3)中制备好的复合填料浆液,乳化搅拌2h,加入均苯四甲酸二酐(PMDA)9.60 kg,室温下继续搅拌12 h后,得到黑色粘稠的聚酰胺酸(PAA)胶液。

(5)复合薄膜的制备

将步骤(4)中制备的复合聚酰胺酸胶液流延于钢带上,170℃15min预烘干后剥离,随后经烘箱高温固化,固化最高温度为400℃,得到复合聚酰亚胺薄膜C10。

实施例2

第一填料为炭黑(卡博特,BP2000),添加量为7.44kg,DMAc添加量为30kg,分散剂PVP的添加量为744g,于砂磨机中砂磨处理3 h,得到均匀的第一填料分散液。

其余步骤同实施例1,制备得到复合薄膜C40。

实施例3

(1)第一填料分散液的制备;

选用第一填料为多壁碳纳米管(大展纳米,DZ220),所选碳纳米管外径10~20nm,长度20~30μm。碳纳米管的添加量为4.65kg,加入溶剂DMAc 40kg、分散剂PVP 300g,于砂磨机中砂磨处理3 h,得到均匀的第一填料分散液。

其余与实施例1相同,制备得到复合薄膜N25。

实施例4

(1)第一填料分散液的制备;

选用第一填料为多壁碳纳米管(大展纳米,DZ220),添加量为7.44kg,加入溶剂DMAc 40kg、分散剂PVP 400g,于砂磨机中砂磨处理4 h,得到均匀的第一填料分散液。

其余同实施例1,制备得到复合薄膜N40。

实施例5

(1)第一填料分散液的制备;

选用第一填料为还原石墨烯(上海乃欧纳米,NO-C-066),所选石墨烯片径为5~10μm,石墨烯的添加量为1.86kg。加入溶剂DMAc 15kg、分散剂PVP 100g,于砂磨机中砂磨处理4h,得到均匀的第一填料分散液。

其余与实施例1相同,制备得到复合薄膜G10。

实施例6

(1)第一填料分散液的制备;

选用第一填料为还原石墨烯(上海乃欧纳米,NO-C-066),石墨烯的添加量为3.72kg。加入溶剂DMAc 20kg、分散剂PVP 200g,于砂磨机中砂磨处理4 h,得到均匀的第一填料分散液。

其余同实施例1,制备得到复合薄膜G20。

实施例7

(1)第一填料分散液的制备;

选用第一填料为炭黑(卡博特,BP2000)4.65kg和碳纳米管(大展纳米,DZ220)0.93kg,加入溶剂DMAc 20kg、分散剂PVP 200g,于砂磨机中砂磨处理4 h,得到均匀的第一填料分散液。

其余同实施例1,制备得到复合薄膜CN255。

实施例8

选用第一填料为炭黑(卡博特,BP2000)5.58kg、碳纳米管(大展纳米,DZ220)0.93kg和石墨烯(上海乃欧纳米,NO-C-066)0.93kg,加入溶剂DMAc 30kg、分散剂PVP 300g,于砂磨机中砂磨处理4 h,得到均匀的第一填料分散液。

其余同实施例1,制备得到复合薄膜CNG3055。

实施例9

选用第一填料为炭黑(卡博特,BP2000)0.93kg、碳纳米管(大展纳米,DZ220)5.58kg和石墨烯(上海乃欧纳米,NO-C-066)0.93kg,加入溶剂DMAc 30kg、分散剂PVP 300g,于砂磨机中砂磨处理4 h,得到均匀的第一填料分散液。

其余同实施例1,制备得到复合薄膜CNG5305。

实施例10

选用第一填料为炭黑(卡博特,BP2000)0.93kg、碳纳米管(大展纳米,DZ220)0.93kg和石墨烯(上海乃欧纳米,NO-C-066)5.58kg,加入溶剂DMAc 30kg、分散剂PVP 300g,于砂磨机中砂磨处理4 h,得到均匀的第一填料分散液。

其余同实施例1,制备得到复合薄膜CNG5530。

实施例11

选用第一填料为炭黑(卡博特,BP2000)1.86kg、碳纳米管(大展纳米,DZ220)2.79kg和石墨烯(上海乃欧纳米,NO-C-066)2.79kg,加入溶剂DMAc 30kg、分散剂PVP 300g,于砂磨机中砂磨处理4 h,得到均匀的第一填料分散液。

其余同实施例1,制备得到复合薄膜CNG101515。

对比例1

称取4,4'-二氨基二苯醚6.00kg和N,N-二甲基乙酰胺(DMAc)50 kg于100 L反应釜中,乳化搅拌2h,待溶解完全后加入均苯四甲酸二酐(PMDA)6.40 kg,室温下继续搅拌12 h后,得到透明、均相和粘稠的聚酰胺酸(PAA)胶液。后续按实施例1中的烘膜方法得到D1聚酰亚胺薄膜。

对比例2

称取炭黑(卡博特,BP2000)248g,加入溶剂DMAc 3kg、分散剂PVP适量,于砂磨机中砂磨处理3 h,得到均匀的第一填料分散液。

称取4,4'-二氨基二苯醚6.00kg和N,N-二甲基乙酰胺(DMAc)50 kg于100 L反应釜中,待溶解完全后加入第一填料分散液,乳化搅拌2h,加入均苯四甲酸二酐(PMDA)6.40 kg,室温下继续搅拌12 h后,得到黑色粘稠的聚酰胺酸(PAA)胶液。后续按实施例1中的烘膜方法得到D2聚酰亚胺薄膜。

对比例3

称取碳纳米管(大展纳米,DZ220)248g,其余步骤同对比例2,得到薄膜D3。

对比例4

称取石墨烯248g(上海乃欧纳米,NO-C-066),其余步骤同对比例2,得到薄膜D4。

对比例5

选用第一填料为还原石墨烯(上海乃欧纳米,NO-C-066),石墨烯的添加量为1.86kg。加入溶剂DMAc 15kg、分散剂PVP 100g,于砂磨机中砂磨处理4 h,得到均匀的分散液。

称取4,4'-二氨基二苯醚9.00kg和N,N-二甲基乙酰胺(DMAc)64 kg于150 L反应釜中,待溶解完全后加入上述分散液,乳化搅拌2h,加入均苯四甲酸二酐(PMDA)9.60 kg,室温下继续搅拌12 h后,得到黑色粘稠的聚酰胺酸(PAA)胶液。将胶液流延于钢带上,170℃15min预烘干后剥离,随后经烘箱高温固化,固化最高温度为400℃,得到复合聚酰亚胺薄膜D5。

为进一步验证说明本发明所述技术方案相较现有技术存在的优异效果,发明人还进行了下述性能测定,具体实验内容如下:

(1)极限氧指数测试:按照标准GB/T 2406.2-2009,将样品裁剪至测试标准大小,设置不同的氧气氛围,根据燃烧情况判定其极限氧指数。

(2)方阻&电阻率测试:使用方阻测试仪,电阻率等于方阻*厚度。

(3)力学性能测试:按照GB/T 1040.1-2018,5个样条进行拉伸测试,拉伸速度为100mm/min,得到相应力学性能数据。

(4)玻璃化转变温度及线膨胀:使用TA公司D450设备,10

(5)阻燃等级测试:采用UL94标准,点火30s后移开,观察材料的燃烧情况。

如图1为各实施例及对比例测试的TMA曲线。在各实施例中,材料的玻璃化转变温度均高于400℃,保证了其在高温下稳定性;且第一填料的加入,降低了材料的热膨胀系数(CTE),提高了材料的模量,上述性能的提升有利于保证材料在高温发热时的尺寸稳定性。

表1 材料性能测试

“-”表示无法测试,材料电阻过大。

从表1可见,对比例中无第一填料添加或第一填料添加量较少时,复合PI薄膜的电阻率很高,而实施例中通过加入适量的第一填料,系列复合PI薄膜电阻率优异且可控,在50μm薄膜厚度下,方阻最低为10Ω,最低电阻率为0.0005Ω·m。在第二填料磷烯的作用下,材料具备较好的阻燃性能,全部表现为UL94 V-0级别,同时,极限氧指数在46.5%~66.2%,最高极限氧指数为66.2%。

综上,本发明提供了一种简易的制备阻燃、可控低电阻率的复合聚酰亚胺薄膜,在0.0005Ω·m~0.2Ω·m下有良好的阻燃性能,极限氧指数最高可达66.2%,提升了材料高温使用过程中的安全系数。

表2 力学性能测试

由表2数据可见复合PI薄膜保持了优异的力学性能,同时玻璃化转变温度较高,保证了材料在高温下的正常应用。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种复合型抗原子氧聚酰亚胺薄膜及其制备方法与应用

- 一种黑色聚酰亚胺薄膜的制备方法和黑色聚酰亚胺薄膜

- 一种聚酰亚胺复合导电薄膜的制备方法及导电薄膜

- 一种聚酰亚胺复合导电薄膜的制备方法及导电薄膜