一种可用于1300℃长寿命服役的航空发动机涡轮导向叶片及其制备方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于航空发动机零件制备技术领域,具体涉及到一种可用于1300℃长寿命服役的航空发动机涡轮导向叶片及其制备方法。

背景技术

新一代航空发动机具有高推重比的特点,即航空发动机热端部件要面临更高的使用温度,因此需要选用承温能力高、重量轻且具有良好的环境适应能力的涡轮导向叶片。现有在研在役的高温合金材料的耐温能力低、密度大,难以满足新一代航空发动机的应用要求。连续碳化硅纤维增强碳化硅陶瓷基复合材料(SiC/SiC)具有耐高温、低密度、热胀低、高硬度、耐腐蚀等优点,逐渐成为涡轮导向叶片的制备材料。

然而,航空发动机热端部件要面临恶劣的工作环境,1300℃下的氧化腐蚀性介质易对SiC/SiC涡轮导向叶片造成侵蚀,进而降低其使用性能与服役寿命,因此,需要在SiC/SiC涡轮导向叶片上制备环境屏障涂层,以阻隔氧化腐蚀性介质的侵蚀,提高SiC/SiC涡轮导向叶片在1300℃燃气环境下的服役寿命。

目前,SiC/SiC涡轮导向叶片与环境屏障涂层的制备是割裂的。SiC/SiC涡轮导向叶片的制备不能充分发挥环境屏障涂层的作用,环境屏障涂层的制备也未能充分考虑到SiC/SiC涡轮导向叶片的材料组成及结构外形特点。在SiC/SiC涡轮导向叶片外表面制备的环境屏障涂层存在不连续、不均匀的问题,这使得环境屏障涂层在服役时发生剥落,不能起到有效保护SiC/SiC涡轮导向叶片的作用。

发明内容

本发明的目的是提供一种可用于1300℃长寿命服役的航空发动机涡轮导向叶片及其制备方法,可以有效提高涡轮导向叶片在1300℃燃气环境下的服役寿命;同时解决具有复杂结构外形的SiC/SiC涡轮导向叶片在进行环境屏障涂层制备时难以形成连续、均匀、完整涂层的技术问题。

为达上述目的,本发明提供了一种可用于1300℃长寿命服役的航空发动机涡轮导向叶片的制备方法,包括以下步骤:

(1)以碳化硅纤维为原料(按照涡轮导向叶片的结构与形状尺寸),编织得到纤维预制体;

(2)于纤维预制体表面沉积氮化硼界面层(厚度为200nm-600nm)后,再进行碳化硅气相沉积,制得碳化硅陶瓷基体(即陶瓷基复合材料导向叶片坯料),密度为2.4-2.50g/cm

(3)将碳化硅陶瓷基体进行成型(按照设计图纸,对陶瓷基复合材料导向叶片坯料进行机械加工至所需尺寸)后制得涡轮导向叶片,于涡轮导向叶片表面依次制备硅粘结层、莫来石中间层以及掺锶钡长石面层,制得带涂层的陶瓷基复合材料涡轮导向叶片,即Si/mullite/BSAS-SiC/SiC涡轮导向叶片。

本发明提出的一种Si/mullite/BSAS-SiC/SiC涡轮导向叶片一体化制备方法,将SiC/SiC涡轮导向叶片外形特点与环境屏障涂层制备相结合,采用高能等离子喷涂设备,在SiC/SiC涡轮导向叶片外表面成功制备连续无接缝、致密均匀的环境屏障涂层,能够更好的满足航空发动机对涡轮导向叶片的综合要求。

本发明中,莫来石中间层可以替换为莫来石混合掺锶钡长石中间层,掺杂的比例关系为质量比(90-10):(10-90)。

进一步地,步骤(2)具体包括以下过程:

将夹持有纤维预制体的石墨模具放置在氮化硼化学气相沉积炉内,在纤维预制体表面制备氮化硼界面层;

将沉积完氮化硼界面层的纤维预制体和石墨模具置于碳化硅化学气相沉积炉内,制备碳化硅陶瓷基体。

进一步地,步骤(3)中制备硅粘结层、莫来石中间层以及掺锶钡长石面层的方法为高能等离子喷涂法,在具有复杂外形且多曲面的涡轮导向叶片外表面进行涂层制备,在外表面处均得到不间断、均匀、完整的掺锶钡长石层、莫来石(莫来石混合掺锶钡长石)层和硅层。

进一步地,步骤(3)中制备硅粘结层、莫来石中间层以及掺锶钡长石面层的方法具体包括以下过程:

采用三维轮廓数字系统对涡轮导向叶片进行模型建立,将模型导入到ABB运行模拟系统,模拟机械臂移动方式,保证涂层单次循环运动不间断,得到机械臂移动路径;

采用机械臂进行以机械臂移动路径进行喷涂,即可制得。

进一步地,将模拟方案与现实机械臂移动方式结合,保证移动方式可行且不损伤机械臂及附属电缆等器件。

进一步地,机械臂移动路径具体包括:机械臂单次移动从涡轮导向叶片尾缘处开始,移动路径依次是叶背/叶盆-叶前缘-叶盆/叶背,最后回到叶片尾缘处,完成涂层单次制备。

进一步地,机械臂移动的方式为上下垂直移动或曲线移动。

进一步地,机械臂上下垂直移动时,涡轮导向叶片固定在工装上,工装固定在转台上,喷枪与涡轮导向叶片的外表面距离保持一致,设置机械臂移动程序,得到喷枪角度随着喷涂曲面发生变化的运动方式;

机械臂曲线移动时,涡轮导向叶片固定在工装上,工装固定在载物台上,通过模拟机器臂移动路径,实现喷枪曲线移动。

即本发明中采用带有机械臂的高能等离子喷枪在SiC/SiC涡轮导向叶片外表面制备涂层,具体的制备方法分为两种:第一种是SiC/SiC涡轮导向叶片固定在工装上,工装固定在载物台上,通过模拟机器臂移动路径,实现喷枪曲线移动,完成涂层制备;第二种是SiC/SiC涡轮导向叶片固定在工装上,工装固定在转台上,可实现SiC/SiC涡轮导向叶片转动,带有机械臂的喷枪移动路径为一定范围内上下垂直平面移动,完成涂层制备。

进一步地,喷枪移动时,在靠近叶片前缘的曲面区域,喷枪的移动角度随之改变;遇到涡轮导向叶片叶前缘大角度曲面时,将机械臂大角度曲面移动路径分割成小段直线路径,保证机器臂移动路径不停滞。

进一步地,硅粘结层、莫来石中间层以及掺锶钡长石面层的厚度均为90-110μm。

本发明中,涂层制备方法除了上述两种方法外,还可以采用一种方法,该方法是将涡轮导向叶片固定在工装上,工装固定在变位器上,变位器实现涡轮导向叶片转动,喷枪在小空间范围内移动,即可完成涂层制备;首先采用模拟程序实现喷枪与变位器联动,保证喷枪与涡轮导向叶片外表面法线方向保持时刻垂直且喷涂距离保持不变,设置喷枪移动程序与变位器程序,实现喷枪与变位器联动,实现在涡轮导向叶片外表面制备连续、均匀的涂层。该方法的优点是满足涂层制备要求的前提下,保证喷枪在小空间范围移动,可起到保护等离子喷涂设备的效果,延长喷涂设备使用寿命。

本发明还公开了上述可用于1300℃长寿命服役的航空发动机涡轮导向叶片的制备方法制备得到的可用于1300℃长寿命服役的航空发动机涡轮导向叶片。

综上所述,本发明具有以下优点:

1、本发明制备的航空发动机涡轮导向叶片为Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片,可在1300℃燃气环境中实现长寿命服役,该材料体系制备的涡轮导向叶片长时间服役性能稳定,同时抗燃气冲刷能力提高,燃气模拟风洞考核下涂层稳定不剥落。

2、本发明制备航空发动机涡轮导向叶片的方法为一体化制备方法,将SiC/SiC涡轮导向叶片复杂曲面与环境屏障涂层制备相结合,实现了在SiC/SiC涡轮导向叶片复杂曲面外表面制备连续、均匀、完整的涂层。

3、本发明提出的一体化成型方法,有效降低了生产成本,提高了工作效率,同时避免了在SiC/SiC涡轮导向叶片外表面制备环境屏障涂层中过程中结构与功能两部分易发生破坏的问题。

附图说明

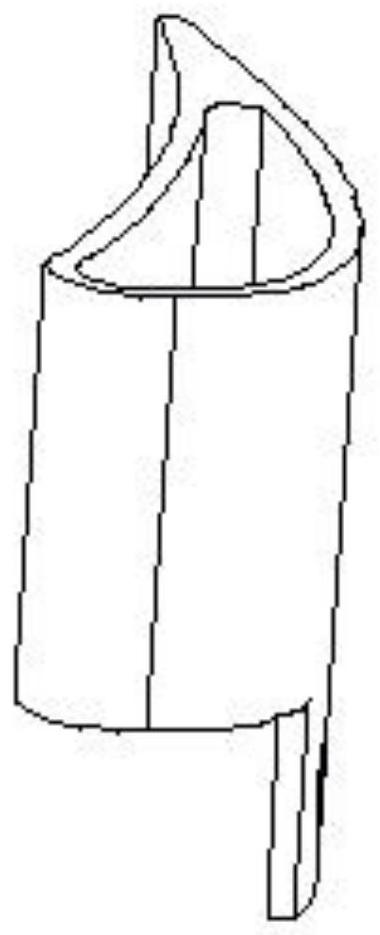

图1为为Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片结构示意图;

图2为工装与涡轮导向叶片配合的结构示意图;

图3为Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片1300℃静态模拟环境考核结果;

图4为Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片燃气模拟风洞考核前后形貌对比图。

具体实施方式

本发明公开了一种可用于1300℃长寿命服役的航空发动机涡轮导向叶片,以SiC/SiC为基体材料,制备SiC/SiC涡轮导向叶片;再于SiC/SiC涡轮导向叶片表面喷涂硅粘结层、莫来石(莫来石混合掺锶钡长石)中间层和掺锶钡长石面层,得到带涂层的陶瓷基复合材料涡轮导向叶片,即Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片。

本发明还公开了一种可用于1300℃长寿命服役的航空发动机涡轮导向叶片的制备方法,包括以下步骤:

S1碳化硅纤维预制体的制备:采用碳化硅纤维作为原材料,按照涡轮导向叶片的结构与形状尺寸,采用编织方法获得纤维预制体;

S2界面层的制备:将夹持有纤维预制体的石墨模具放置在氮化硼化学气相沉积炉内,在纤维预制体表面制备设定厚度的氮化硼界面层;

S3碳化硅陶瓷基体的制备:将S2中沉积完氮化硼界面层的纤维预制体和石墨模具一起放置于碳化硅化学气相沉积炉内,制备碳化硅陶瓷基体,得到密度符合要求的陶瓷基复合材料导向叶片坯料;

S4机械加工:按照设计图纸,对陶瓷基复合材料导向叶片坯料进行机械加工至所需尺寸,得到陶瓷基复合材料涡轮导向叶片;

S5涂层制备:在涡轮导向叶片外表面依次制备硅粘结层、莫来石(莫来石混合掺锶钡长石)中间层和掺锶钡长石面层,得到带涂层的陶瓷基复合材料涡轮导向叶片,即Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片。

本发明中,掺锶钡长石层厚度为90-110μm,莫来石(莫来石混合掺锶钡长石)层厚度为90-110μm,硅层厚度为90-110μm,功能部分(即涂层部分)总厚度为270μm-330μm。

以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

本实施例提供了一种可用于1300℃长寿命服役的航空发动机涡轮导向叶片的制备方法,包括以下步骤:

步骤1、碳化硅纤维预制体的制备:采用碳化硅纤维作为原材料,按照涡轮导向叶片的结构与形状尺寸,采用编织方法获得纤维预制体;

步骤2、界面层的制备:将夹持有纤维预制体的石墨模具放置在氮化硼化学气相沉积炉内,在纤维预制体表面制备200nm的氮化硼界面层;

步骤3、碳化硅陶瓷基体的制备:将步骤2中沉积完氮化硼界面层的纤维预制体和石墨模具一起放置于碳化硅化学气相沉积炉内,制备碳化硅陶瓷基体,得到密度为2.40g/cm

步骤4、机械加工:按照设计图纸,对陶瓷基复合材料导向叶片坯料进行机械加工至所需尺寸,得到陶瓷基复合材料涡轮导向叶片;

步骤5、涂层制备:在具有复杂外形且多曲面的涡轮导向叶片外表面进行涂层制备。

具体的,采用三维轮廓数字系统对涡轮导向叶片进行模型建立,将模型导入到ABB运行模拟系统,模拟机械臂移动方式,保证涂层单次循环运动不间断,得到机械臂移动路径。机械臂单次移动从涡轮导向叶片尾缘处开始,移动路径依次是叶盆-叶前缘-叶背,最后回到叶片尾缘处,完成涂层单次制备。

将模拟方案与现实机械臂移动方式结合,保证移动方式可行且不损伤机械臂及附属电缆等器件,得到机械臂上喷枪的移动方式为上下垂直移动,喷枪上下移动制备涂层。喷枪与涡轮导向叶片的外表面距离应保持一致,设置机械臂移动程序,得到喷枪角度随着喷涂曲面发生变化的运动方式。喷枪移动过程中,在靠近叶片前缘的曲面区域,喷枪的移动角度随之改变,遇到涡轮导向叶片叶前缘大角度曲面时,将机械臂大角度曲面移动路径分割成小段直线路径,保证机器臂移动路径不停滞。在涡轮导向叶片外表面依次制备硅粘结层、莫来石(莫来石混合掺锶钡长石)中间层和掺锶钡长石面层,锶钡长石层厚度为90μm,莫来石(莫来石混合掺锶钡长石,质量比为1:1)层厚度为90μm,硅层厚度为90μm,功能部分总厚度为270μm,得到带涂层的陶瓷基复合材料涡轮导向叶片,即Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片。

实施例2

步骤1、碳化硅纤维预制体的制备:采用碳化硅纤维作为原材料,按照涡轮导向叶片的结构与形状尺寸,采用编织方法获得纤维预制体;

步骤2、界面层的制备:将夹持有纤维预制体的石墨模具放置在氮化硼化学气相沉积炉内,在纤维预制体表面制备400nm的氮化硼界面层;

步骤3、碳化硅陶瓷基体的制备:将步骤2中沉积完氮化硼界面层的纤维预制体和石墨模具一起放置于碳化硅化学气相沉积炉内,制备碳化硅陶瓷基体,得到密度为2.45g/cm

步骤4、机械加工:按照设计图纸,对陶瓷基复合材料导向叶片坯料进行机械加工至所需尺寸,得到陶瓷基复合材料涡轮导向叶片;

步骤5、涂层制备:在具有复杂外形且多曲面的涡轮导向叶片外表面进行涂层制备。

具体的,采用三维轮廓数字系统对涡轮导向叶片进行模型建立,将模型导入到ABB运行模拟系统,模拟机械臂移动方式,保证涂层单次循环运动不间断,得到机械臂移动路径。机械臂单次移动从涡轮导向叶片尾缘处开始,移动路径依次是叶背-叶前缘-叶盆,最后回到叶片尾缘处,完成涂层单次制备。

将模拟方案与现实机械臂移动方式结合,保证移动方式可行且不损伤机械臂及附属电缆等器件,得到机械臂上喷枪的移动方式为上下垂直移动,喷枪上下移动制备涂层。喷枪与涡轮导向叶片的外表面距离应保持一致,设置机械臂移动程序,得到喷枪角度随着喷涂曲面发生变化的运动方式。喷枪移动过程中,在靠近叶片前缘的曲面区域,喷枪的移动角度随之改变,遇到涡轮导向叶片叶前缘大角度曲面时,将机械臂大角度曲面移动路径分割成小段直线路径,保证机器臂移动路径不停滞。在涡轮导向叶片外表面依次制备硅粘结层、莫来石(莫来石混合掺锶钡长石)中间层和掺锶钡长石面层,锶钡长石层厚度为100μm,莫来石混合掺锶钡长石层(莫来石与锶钡长石层的质量比为9:1)厚度为100μm,硅层厚度为100μm,功能部分总厚度为300μm,得到带涂层的陶瓷基复合材料涡轮导向叶片,即Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片。

实施例3

步骤1、碳化硅纤维预制体的制备:采用碳化硅纤维作为原材料,按照涡轮导向叶片的结构与形状尺寸,采用编织方法获得纤维预制体;

步骤2、界面层的制备:将夹持有纤维预制体的石墨模具放置在氮化硼化学气相沉积炉内,在纤维预制体表面制备600nm的氮化硼界面层;

步骤3、碳化硅陶瓷基体的制备:将步骤2中沉积完氮化硼界面层的纤维预制体和石墨模具一起放置于碳化硅化学气相沉积炉内,制备碳化硅陶瓷基体,得到密度为2.50g/cm

步骤4、机械加工:按照设计图纸,对陶瓷基复合材料导向叶片坯料进行机械加工至所需尺寸,得到陶瓷基复合材料涡轮导向叶片;

步骤5、涂层制备:在具有复杂外形且多曲面的涡轮导向叶片外表面进行涂层制备。

具体的,采用三维轮廓数字系统对涡轮导向叶片进行模型建立,将模型导入到ABB运行模拟系统,模拟机械臂移动方式,保证涂层单次循环运动不间断,得到机械臂移动路径。机械臂单次移动从涡轮导向叶片尾缘处开始,移动路径依次是叶背-叶前缘-叶盆,最后回到叶片尾缘处,完成涂层单次制备。

将模拟方案与现实机械臂移动方式结合,保证移动方式可行且不损伤机械臂及附属电缆等器件,得到机械臂上喷枪的移动方式为上下垂直移动喷枪上下移动制备涂层。喷枪与涡轮导向叶片的外表面距离应保持一致,设置机械臂移动程序,得到喷枪角度随着喷涂曲面发生变化的运动方式。喷枪移动过程中,在靠近叶片前缘的曲面区域,喷枪的移动角度随之改变,遇到涡轮导向叶片叶前缘大角度曲面时,将机械臂大角度曲面移动路径分割成小段直线路径,保证机器臂移动路径不停滞。在涡轮导向叶片外表面依次制备硅粘结层、莫来石中间层和掺锶钡长石面层,锶钡长石层厚度为110μm,莫来石层厚度为110μm,硅层厚度为110μm,功能部分总厚度为330μm,得到带涂层的陶瓷基复合材料涡轮导向叶片,即Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片。

试验例1

对实施例2制备的Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片(其结构如图1所示)和SiC/SiC进行静态水氧耦合环境模拟考核测试,将试样放入模拟考核设备,随炉升温至1300℃,指定时间间隔对试样强度进行测试,记录试样强度数据变化,如此考核直至试样强度下降至50%以下时停止试验。

测试结果为:由图3可知,1300℃静态模拟环境考核,Si/mullite(mullite+BSAS)/BSAS涂层未发生剥落现象,Si/mullite(mullite+BSAS)/BSAS-SiC/SiC试样考核300h的强度保持率为110%,SiC/SiC试样考核300h的强度保持率为47%。对比考核结果发现,Si/mullite(mullite+BSAS)/BSAS-SiC/SiC试样性能更加稳定,服役寿命远高于SiC/SiC试样。注:Si/mullite(mullite+BSAS)/BSAS-SiC/SiC试样考核300h的强度保持率为110%,原因是在高温模拟环境中,涂层隔绝大部分氧化腐蚀性气氛进入到SiC/SiC复合材料内部,使得SiC/SiC复合材料因受到较小的氧化腐蚀损伤而未影响其力学性能,同时在涂层保护下,SiC/SiC复合材料在高温环境中考核300h相当于让其进行高温长时间热处理,SiC/SiC复合材料内部残余应力得到部分释放,因此,经过1300℃模拟环境考核300h,SiC/SiC复合材料的力学性能上升。

试验例2

对实施例2制备的Si/mullite(mullite+BSAS)/BSAS-SiC/SiC涡轮导向叶片进行燃气模拟风洞考核测试,将涡轮导向叶片放在燃气模拟风洞考核设备载物台上,如图2所示。燃气为航空煤油燃烧产生,燃气温度可达1328℃,燃气冲刷Si/mullite(mullite+BSAS)/BSAS-SiC/SiC表面,测得尾气流速为4.67m/s,对试样应变进行实时监测,考核时间设置为1800s,记录涂层出现剥落时的时间,如此考核直至考核结束。

测试结果为:如图4所示,经过燃气模拟考核测试,Si/mullite(mullite+BSAS)/BSAS涂层结构完整,未发生剥落,符合涂层质量要求。

虽然对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

- 一种辅助动力装置涡轮导向叶片防护涂层制备方法

- 一种用于航空发动机涡轮叶片的薄膜温度传感器

- 一种航空发动机涡轮静子叶片补片修复的真空钎焊方法

- 一种涡轮叶片底座制备方法

- 一种用于高推比航空发动机1350℃长寿命服役热端部件及其制备方法

- 一种模拟航空发动机涡轮叶片服役环境的试验方法