一种高含碳量和高耐磨的硬质MoCN涂层及其制备方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及涂层技术领域,尤其是一种高含碳量和高耐磨的硬质MoCN涂层及其制备方法。

背景技术

零部件的摩擦磨损贯穿了机械设备服役的整个过程,是导致机械零部件断裂失效的主要因素之一。

通过在金属表面沉积涂层的方法可以显著提高成形部件的耐磨性。过渡金属氮化物涂层由于具有较高的硬度、良好的耐磨性、耐腐蚀性和抗热稳定性,在航空航天工业、核电工业和石油工业等领域得到了广泛的应用。

其中,MoN硬质涂层被认为是一种具有优良的抗磨损性能的涂层,而被作为刀具涂层的候选材料,但较粗糙的微结构,以及较低的硬度和防氧化温度阻碍了MoN涂层的发展应用。

所以,研究者尝试通过在MoN涂层中引入C、Si和B等元素,使N、C、Si和B等相互结合,形成以超硬度和宽带隙为主要性能的碳氮化合物(CN)及其相关硅碳氮化合物(SiCN)和硼碳氮(BCN)复合涂层材料,从而提高MoN涂层的耐磨性和防氧化性能。

随着对复合涂层的不断探索,与MoN涂层相比,MoCN复合涂层具有更精细的微结构、更小的摩擦系数和更好的耐磨性。C元素的掺杂可以有效地提高MoN涂层的硬度和耐磨性能。而且,随着涂层中碳元素的增加,在摩擦过程中形成的非晶石墨相具有良好的润滑作用,能有效的降低了材料的摩擦磨损。因此,本发明提供一种高含碳量和高耐磨的硬质MoCN涂层及其制备方法,对金属材料表面防护具有重要的意义。

发明内容

本发明提供一种高含碳量和高耐磨的硬质MoCN涂层及其制备方法,本发明采用中频磁控溅射的方法制备MoCN涂层,该涂层除具有高硬度和高耐磨性能外,还具有良好的附着力,能够很好地提高零部件的综合性能。

本发明的技术方案为:一种高含碳量和高耐磨的硬质MoCN涂层,所述的MoCN涂层包括基底、Mo过渡层、MoCN层,所述的Mo过渡层沉积在基底上,且在所述的Mo过渡层上还沉积有MoCN层。

作为优选的,所述的MoCN涂层的厚度为2.25~2.73μm,其中,所述的Mo过渡层的厚度为300~500nm。

作为优选的,所述的MoCN层为非晶态碳相和MoN相,而且其晶粒尺寸小于11.6nm。

作为优选的,本发明还提供一种高含碳量和高耐磨的硬质MoCN涂层的制备方法,包括以下步骤:

S1)、基体处理

将基材表面进行打磨抛光,将抛光后的基材置于乙醇中,用超声波清洗,然后再将基材放置在氩气中用霍尔离子进行溅射处理;

S2)、Mo过渡层的沉积

将基材在氩气中用霍尔离子进行溅射处理之后,关闭霍尔离子源,维持真空度在0.5~1.0Pa,氩气的流量为20~60sccm,在氩气中,调节基材直流偏压为80~150V,脉冲偏压为400~600V,占空比为20~40%,采用Mo靶,利用第一弧源进行Mo过渡层的沉积,靶电流为0~3A,沉积时间0~10min;

S3)、MoCN层沉积

向真空室中通入氮气和乙炔,维持真空度在0.5~1.0Pa,其中,氩气流量为20~60sccm,氮气流量为20~60sccm,乙炔流量为0~10sccm,在氩气、氮气和乙炔混合气体中,调节基材直流偏压为80~120V,脉冲偏压为400~500V,占空比为20~40%,采用纯Mo靶,利用中频磁控电源进行MoCN层的沉积,沉积电流为0~3A,沉积时间为5~230min,最终获得MoCN涂层。

作为优选的,步骤S1)中,所述的超声波清洗是指将所述的基材在无水乙醇中利用20~30kHz超声波进行清洗,清洗时间为5~15min,然后在复合多功能离子镀膜设备中进行辉光清洗。

作为优选的,步骤S1)中,在复合多功能离子镀膜设备中进行辉光清洗具体为:将基材放入多靶溅射设备真空室,抽真空至0.5×10

作为优选的,步骤S2)、S3)中,所述的Mo靶的纯度为99.99%,直径为100mm,厚度为40mm。

作为优选的,步骤S2)-S3)中,所述的沉积的过程中工件架的转速为4rpm。

作为优选的,步骤S3)所述的MoCN层重复沉积5-15次,沉积完成后自然冷却至室温。

本发明的有益效果为:

1、本发明的MoCN涂层形成了以超硬度和宽带隙为主要性能的碳氮化合物(CN),得到高含碳量和高耐磨的复合涂层材料;

2、本发明过渡层沉积Mo层,相对于其他硬质涂层来说,Mo涂层相对较软,可以减小与基材的应力,提高涂层与基材的结合力,另外Mo过渡层是在偏压逐渐减小的条件下沉积获得的,可进一步减小涂层内应力,提高涂层与基材的结合力;

3、本发明是固定转架的转速,通过控制乙炔的流量来制备不同含碳量的MoCN涂层。

4、本发明所制备的MoCN涂层晶粒细小,MoCN层为非晶态碳相和MoN相,通过XRD图谱,利用谢乐公式计算晶粒尺寸小于11.6nm;

5、本发明的MoCN涂层是采用多弧电源和中频磁控电源共同制备的,既能降低多弧溅射颗粒的尺寸,提高靶材的利用率,又能够发挥多弧溅射结合力强和中频磁控溅射内应力小的优势;

6、本发明采用的复合多功能离子镀膜设备,与工业生产中的镀膜设备类似,并且操作简单,利于工业应用。

附图说明

图1为本发明实施例1-3制备的MoCN涂层、以及实施例4制备的MoN涂层的XRD图谱;

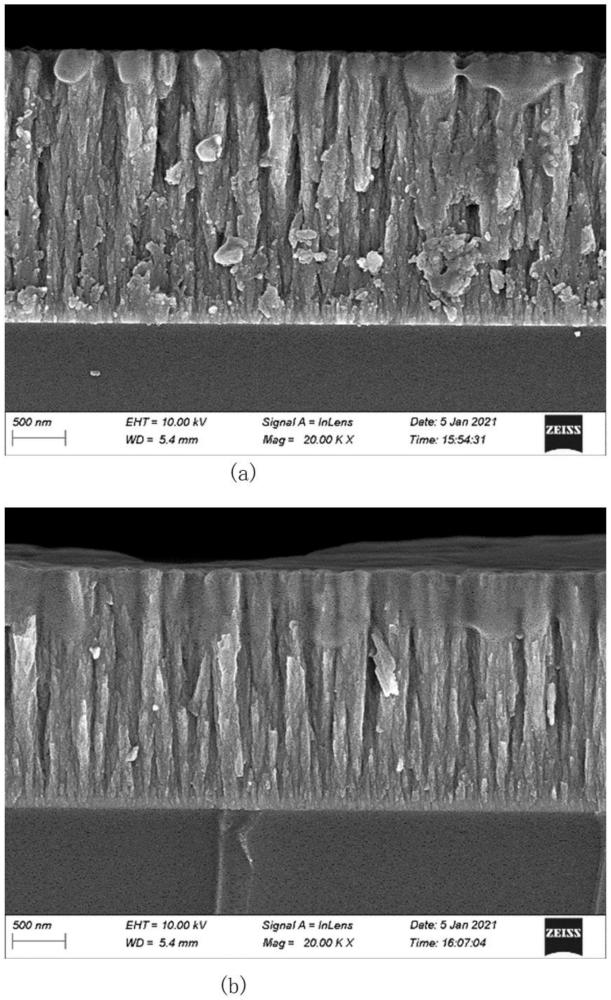

图2为本发明实施例3制备MoCN涂层的截面形貌图;

图3为本发明实施例3制备MoCN涂层的磨痕表面形貌图;

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明:

实施例1

本实施例提供一种高含碳量和高耐磨的硬质MoCN涂层的制备方法,包括以下步骤:

S1)、将经过打磨、抛光处理的304不锈钢基体,用无水乙醇在超声波中清洗干净,烘干后检查基体表面是否干净,确定基体表面无污染后安装在真空室的转架上,关闭真空室的门,进行抽真空操作。气压达到1.0×10

S2)、辉光清洗结束后,关闭霍尔离子源,调节直流偏压为150V,脉冲偏压每隔5min降低200V,由800V降至600V,占空比为40%,开启第一弧源,沉积Mo过渡层,沉积10min。

S3)、Mo过渡层沉积完成之后,关闭第一弧源,向真空室中通入氮气和乙炔,气压维持在0.85.Pa,氩气流量为40sccm,氮气流量为40sccm,乙炔流量为3sccm,直流偏压为120V,脉冲偏压为450V,占空比20%,开启中频磁控溅射电源沉积MoCN层,沉积5min,沉积MoCN层重复9次。整个沉积过程转架的转速稳定在4rpm,制备结束后自然冷却,得到MoCN涂层,记为MoCN-1。

本实施例所得具有高硬度和高耐磨性的MoCN涂层,经过检测,MoCN涂层总厚度约为2.73μm,硬度为7.70GPa。

实施例2

本实施例提供一种高含碳量和高耐磨的硬质MoCN涂层的制备方法,包括以下步骤:

S1)、将经过打磨、抛光处理的304不锈钢基体,用无水乙醇在超声波中清洗干净,烘干后检查基体表面是否干净,确定基体表面无污染后安装在真空室的转架上,关闭真空室的门,进行抽真空操作。气压达到1.0×10

S2)、辉光清洗结束后,关闭霍尔离子源,调节直流偏压为150V,脉冲偏压每隔5min降低200V,由800V降至600V,占空比为40%,开启第一弧源,沉积Mo过渡层,沉积10min。

S3)、Mo过渡层沉积完成之后,关闭第一弧源,向真空室中通入氮气和乙炔,气压维持在0.85.Pa,氩气流量为40sccm,氮气流量为40sccm,乙炔流量为6sccm,直流偏压为100V,脉冲偏压为400V,占空比20%,开启中频磁控溅射电源沉积MoCN层,沉积5min,沉积MoCN层重复11次。整个沉积过程转架的转速稳定在4rpm,制备结束后自然冷却,得到MoCN涂层,记为MoCN-2。

本实施例所得具有高硬度和高耐磨性的MoCN涂层,经过检测,MoCN涂层总厚度约为2.63μm,硬度为8.35GPa。

实施例3

本实施例提供一种高含碳量和高耐磨的硬质MoCN涂层的制备方法,包括以下步骤:

S1)、将经过打磨、抛光处理的304不锈钢基体,用无水乙醇在超声波中清洗干净,烘干后检查基体表面是否干净,确定基体表面无污染后安装在真空室的转架上,关闭真空室的门,进行抽真空操作。气压达到1.0×10

S2)、辉光清洗结束后,关闭霍尔离子源,调节直流偏压为150V,脉冲偏压每隔5min降低200V,由800V降至600V,占空比为40%,开启第一弧源,沉积Mo过渡层,沉积10min。

S3)、Mo过渡层沉积完成之后,关闭第一弧源,向真空室中通入氮气和乙炔,气压维持在0.85.Pa,氩气流量为40sccm,氮气流量为40sccm,乙炔流量为9sccm,直流偏压为80V,脉冲偏压为400V,占空比20%,开启中频磁控溅射电源沉积MoCN层,沉积230min,沉积MoCN层重复13次。整个沉积过程转架的转速稳定在4rpm,制备结束后自然冷却,得到MoCN涂层,记为MoCN-3。

本实施例所得具有高硬度和高耐磨性的MoCN-3涂层,经过检测,MoCN-3涂层总厚度约为2.37μm,硬度为10.24GPa。

由图2a和图2b可以看出MoCN涂层涂的柱状增长模式由不连续柱状向连续柱状晶体转变,形成了致密的微观结构,而且没有明显的缺陷。其中靠近基体的灰色层为Mo过渡层,之后的暗黑色为MoCN层;在相同摩擦条件下,所得MoCN涂层的磨痕形貌与基体磨痕形貌的对比图分别如图3a、图3b、图3c和图3d所示,经过计算,随着涂层含碳量的增加,MoCN涂层的磨损率比基体的磨损率降低了6倍,并且MoCN涂层的磨痕相对平滑,基体的磨痕形貌出现明显的划痕。

实施例4

本实施例提供一种高含碳量和高耐磨的硬质MoN涂层的制备方法,作为对比例,具体包括以下步骤:

S1)、将经过打磨、抛光处理的304不锈钢基材,用无水乙醇在超声波中清洗干净,烘干后检查基材表面是否干净,确定基材表面无污染后安装在真空室的转架上,关闭真空室的门,进行抽真空操作。气压达到1.0×10-3Pa以后,向真空室中通入氩气,维持气压在0.5Pa,氩气的流量为60sccm,同时调节基材直流偏压为180V,脉冲偏压800V,占空比80%,开启霍尔离子源,对基材进行15min辉光清洗;

S2)、辉光清洗结束后,关闭霍尔离子源,调节直流偏压为150V,脉冲偏压每隔5min降低200V,由800V降至600V,占空比为40%,开启第一弧源,沉积Mo过渡层,沉积10min。

S3)、Mo过渡层沉积完成之后,关闭第一弧源,向真空室中通入氮气,气压为0.85Pa,氩气流量为40sccm,氮气流量为40sccm,维持基材直流偏压为150V,稳定脉冲偏压为600V,占空比40%,开启中频磁控溅射电源沉积MoN层,沉积10min,沉积MoN层重复7次。整个沉积过程转架的转速稳定在4rpm,制备结束后自然冷却,得到MoN涂层。

本实施例所得具有高硬度和高耐磨性的MoN涂层,经过检测,MoN涂层总厚度约为2.25μm,硬度高达7.36GPa。

从图1中可以看出,涂层发生了择优生长,XRD图谱中只能观察到MoN的(111)、(200)和(220)衍射峰,且衍射峰的峰值逐渐减弱和拓宽。这与涂层由晶态向非晶态的转变有关。同时根据衍射峰的减弱和拓宽,也可以通过谢乐方程粗略计算出MoN涂层的晶粒尺寸的大小为11.6nm。采用该种方法制备出的MoCN涂层均为纳米复合涂层,涂层的晶粒小于11.6nm。

上述实施例和说明书中描述的只是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 一种高耐磨UV哑光涂料的制备方法及其UV哑光涂层的制备方法

- 一种高耐磨型钻具用硬质合金及其制备方法

- 一种耐高温高耐磨性硬质合金及其制备方法

- 一种添加碳纳米管调整硬质合金含碳量的方法

- 一种添加碳纳米管调整硬质合金含碳量的方法