一种陶瓷基板制备方法及陶瓷基板

文献发布时间:2023-06-19 19:38:38

技术领域

本申请涉及半导体测试材料技术领域,具体涉及一种陶瓷基板制备方法及陶瓷基板。

背景技术

芯片封装前的测试是检验其良率的重要一环,可以有效避免有故障的芯片装机流向市场,同时避免了后续封装的浪费。陶瓷基板是测试设备的基础材料,主要起机械支撑保护和电气互连作用。陶瓷基板又称陶瓷电路板,包括陶瓷基片和金属线路层,具有热导率高、机械强度高、热膨胀系数低、耐高温、绝缘性好等特点。

高温共烧陶瓷基板(HTCC)是常用的多层陶瓷基板,主要以高温陶瓷材料如氧化铝、莫来石、氮化铝等为主要成分,一般具有热导率高、机械强度高、化学稳定性好及布线密度高等优点,因此在大功率微组装电路中具广泛前景。但是由于烧结温度高(>1000℃),只能选择与钨、钼、锰等电导率差的金属共烧,基板的导电性能下降。于是低温共烧陶瓷(LTCC)应运而生,烧结温度低(<900℃),可以和高导电性金属如银、金等低温共烧。但是由于LTCC材料中一般含有助烧作用的低熔玻璃相,使基板的热导率下降(2-6W/m·k),散热功能受到影响,这限制了其在大型、高性能的计算机系统中的应用。而且,LTCC采用丝网印刷技术制作金属线路,有可能因张网问题造成对位误差。无论是HTCC还是LTCC,上述因素均限制了陶瓷基板性能的进一步优化。

发明内容

有鉴于此,本说明书实施例提供一种陶瓷基板制备方法及陶瓷基板,实现了具有机械强度高、热导率高、便于后加工处理等众多优势的陶瓷基板方案。

本说明书实施例提供以下技术方案:

一方面,提供了一种陶瓷基板制备方法,包括:

配置陶瓷流延浆料并制备生瓷带;

对生瓷带进行切割后烧结成熟瓷片;

对熟瓷片进行打孔,并填满通孔浆料后进行保温;

在熟瓷片表面印刷导体浆料,制作线路层后进行保温;

在熟瓷片表面印刷玻璃膏后进行叠层、烧结和保温;

对熟瓷片进行后处理,制成陶瓷基板。

在一些实施例中,配置陶瓷流延浆料并制备生瓷带,包括:

按预定配比制备陶瓷流延浆料,和/或,通过流延机制备生瓷带。

在一些实施例中,陶瓷流延浆料由陶瓷基体和添加剂制备而成,和/或,预定配比为:陶瓷基体92%-99%,添加剂1%-8%。

在一些实施例中,陶瓷基体包括氮化硅、氧化铝、氧化锆、莫来石中的至少一种或几种,和/或,添加剂包括以下烧结助剂中的至少一种或几种:氧化铜、氧化镁、二氧化钛。

在一些实施例中,对生瓷带进行切割后烧结成熟瓷片,包括:

将生瓷带切割至100mm*100mm-300mm*300mm尺寸,和/或,在1350℃-1650℃温度区间内烧结成熟瓷片。

在一些实施例中,对熟瓷片进行打孔,并填满通孔浆料后进行保温,包括:

对熟瓷片进行激光打孔,和/或,填满通孔浆料后在烘箱中进行保温。

在一些实施例中,激光打孔的孔径大于30μm,孔距大于50μm,和/或,填满通孔浆料后在70℃烘箱中保温15min。

在一些实施例中,通孔浆料为通孔银浆或通孔金浆。

在一些实施例中,在熟瓷片表面印刷导体浆料,制作线路层后进行保温,包括:

制作线宽大于10μm的线路层,和/或,在70℃烘箱中保温15min。

在一些实施例中,导体浆料为导体银浆或导体金浆。

在一些实施例中,在熟瓷片表面印刷玻璃膏后进行叠层、烧结和保温,包括:

叠层的层数范围为5层-60层,和/或,在700℃温度下进行烧结,保温20min。

在一些实施例中,玻璃膏采用无机粘结剂。

在一些实施例中,对熟瓷片进行后处理,包括:

对熟瓷片进行打磨抛光,和/或,打磨抛光的平整度小于10μm,表面粗糙度小于0.8μm。

另一方面,还提供了一种陶瓷基板,所述陶瓷基板由上述任一实施例所述的陶瓷基板制备方法制备得到。

与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

1、首先,利用熟瓷材料制作陶瓷基板,可以选择热导性更优异的高温陶瓷材料,而且不需要和金属导体共烧,所以亦可以选择导电性更优异的银、金等金属作为导体材料(电极材料、布线材料等);

2、其次,熟瓷在烧结后几乎无收缩,同时可以解决HTCC/LTCC多层生瓷片叠压烧结时,收缩比例差异的问题,提高成品率,更易制作大尺寸基板;

3、再者,浆料(如银浆等)通过烧结与陶瓷基片界面扩散反应生成化合物,紧密结合在熟瓷上,热膨胀系数与陶瓷基片接近使得与熟瓷的匹配性强,结合强度高,从而具有不易脱落等优点;

4、另外,通过将特制熟瓷片经打孔、填孔、印刷、叠层等工艺制备的陶瓷基板,能够实现每层线路可检,过程容易控制,极大提高了产品良率;并且可以做到厚度更薄,叠加的层数更多,还具有表面平整、上下线路连通、机械强度高、热导率高、便于后加工处理等优势。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

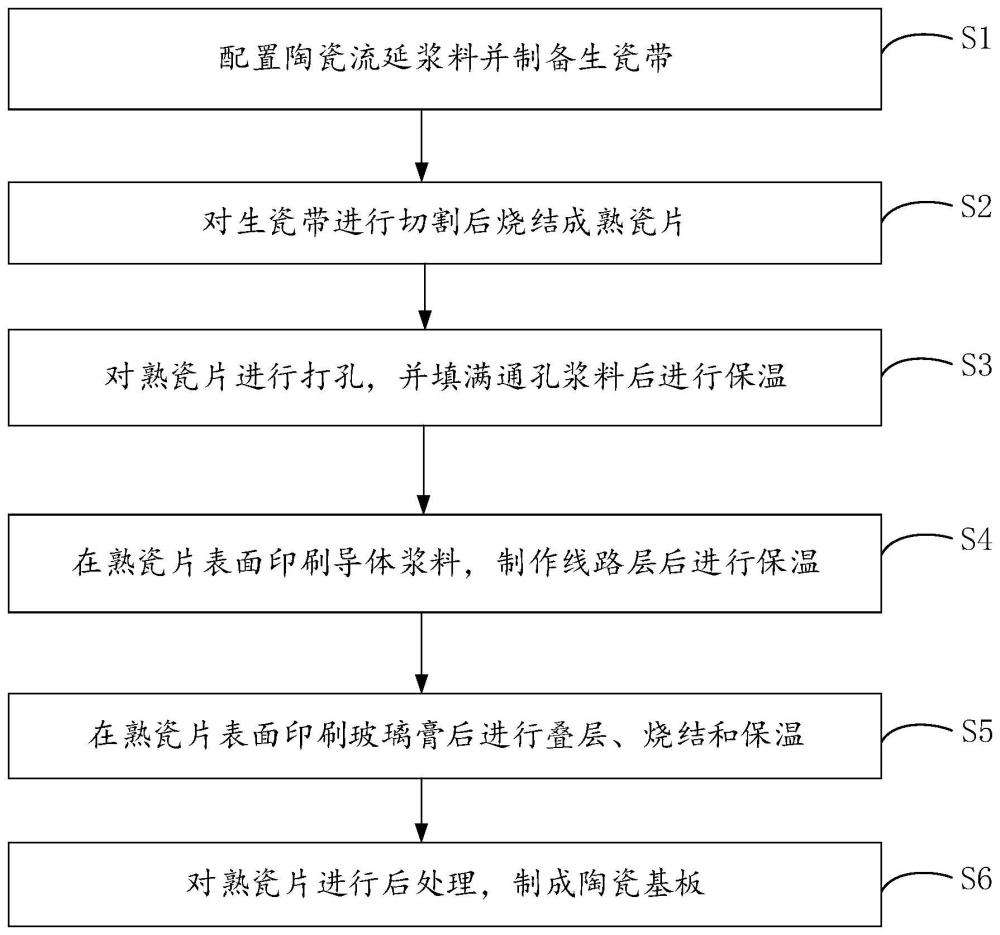

图1是本申请实施例提供的陶瓷基板制备方法流程示意图。

具体实施方式

下面结合附图对本申请实施例进行详细描述。

以下通过特定的具体实例说明本申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本申请的其他优点与功效。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。本申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本申请,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本申请的基本构想,图式中仅显示与本申请中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践。

鉴于背景技术所述的技术现状,发明人通过深入研究及改进探索发现:利用熟瓷材料制作陶瓷基板,可以选择热导性更优异的高温陶瓷材料,而且该工艺不需要和金属导体共烧,所以可以选择导电性更优异的银、金等金属作导体材料。其次,熟瓷在烧结后几乎无收缩,还可以解决HTCC/LTCC多层生瓷片叠压烧结时,收缩比例差异的问题,提高成品率,更易制作大尺寸基板。同时,银浆通过烧结与陶瓷基片界面扩散反应生成化合物,紧密结合在熟瓷上,不易脱落,与熟瓷的匹配性强。基于此,本说明书实施例提出了一种处理方案:结合利用熟瓷材料进行陶瓷基板制备的方法及其获得的高性能陶瓷基板。

以下结合附图,说明本申请各实施例提供的技术方案。

图1是本申请实施例提供的陶瓷基板制备方法流程示意图。如图1所示,本申请实施例提供的陶瓷基板制备方法,可以包括以下步骤:

S1、配置陶瓷流延浆料并制备生瓷带;

S2、对生瓷带进行切割后烧结成熟瓷片;

S3、对熟瓷片进行打孔,并填满通孔浆料后进行保温;

S4、在熟瓷片表面印刷导体浆料,制作线路层后进行保温;

S5、在熟瓷片表面印刷玻璃膏后进行叠层、烧结和保温;

S6、对熟瓷片进行后处理,制成陶瓷基板。

在一些实施例中,上述S1步骤中,配置陶瓷流延浆料并制备生瓷带过程,可以按以下方式实施:按预定配比制备陶瓷流延浆料。在一些实施例中,陶瓷流延浆料可以由陶瓷基体和添加剂制备而成。在一些实施例中,上述制备陶瓷流延浆料的预定配比可以是:陶瓷基体92%-99%,添加剂1%-8%。在一些实施例中,陶瓷基体可以选取氮化硅、氧化铝、氧化锆、莫来石中的至少一种或几种,例如氧化铝陶瓷等。在一些实施例中,添加剂以下烧结助剂中的至少一种或几种:氧化铜、氧化镁、二氧化钛,例如氧化镁烧结助剂等。在一些实施例中,可以通过流延机制备生瓷带。有关制备陶瓷流延浆料的具体选用陶瓷基体、具体选用添加剂或两者配比选择,均可以根据具体期望陶瓷基板的制备需要来进行不同种选择,本申请实施例对此不作特别限定。

在一些实施例中,上述S2步骤中,对生瓷带进行切割后烧结成熟瓷片,可以按以下方式实施:将生瓷带切割至100mm*100mm-300mm*300mm尺寸,即切割的生瓷带尺寸范围在100mm*100mm至300mm*300mm(4英寸至12英寸)之间。在一些实施例中,可以在1350℃-1650℃温度区间内烧结成熟瓷片,即烧结温度范围在1350℃至1650℃之间。

在一些实施例中,上述S3步骤中,对熟瓷片进行打孔,并填满通孔浆料后进行保温,可以按以下方式实施:对熟瓷片进行激光打孔。在一些实施例中,激光打孔的孔径大于30μm,孔距大于50μm。在一些实施例中,填满通孔浆料后可以在烘箱中进行保温。在一些实施例中,填满通孔浆料后可以在70℃烘箱中保温15min。在一些实施例中,通孔浆料可以选取通孔银浆或通孔金浆。在一些实施例中,通孔浆料可以选取粘度较大或流动性不大的通孔银浆或通孔金浆。

在一些实施例中,上述S4步骤中,在熟瓷片表面印刷导体浆料,制作线路层后进行保温,可以按以下方式实施:制作线宽大于10μm的线路层。在一些实施例中,保温方式可以采取在70℃烘箱中保温15min。在一些实施例中,导体浆料可以采用导体银浆或导体金浆。在一些实施例中,导体浆料可以选取粘度较小或流动性较大的导体银浆或导体金浆。

在一些实施例中,上述S5步骤中,在熟瓷片表面印刷玻璃膏后进行叠层、烧结和保温,可以按以下方式实施:在熟瓷片表面印刷玻璃膏后进行叠层的层数范围为5层-60层。在一些实施例中,可以在700℃温度下进行烧结,并保温20min。在一些实施例中,玻璃膏可以采用无机粘结剂。至于玻璃膏或无机粘结剂具体选用的材料类别,可以根据场景需要进行不同选用,本申请不作特别限定。

在一些实施例中,上述S6步骤中,对熟瓷片进行后处理,可以按以下方式实施:对熟瓷片进行打磨抛光。在一些实施例中,对熟瓷片进行打磨抛光的平整度可以小于10μm,表面粗糙度可以小于0.8μm。

另外,本申请实施例还提供了一种陶瓷基板,该陶瓷基板由上述任一实施例所述的陶瓷基板制备方法制备得到。

本申请实施例提供的陶瓷基板及其制备方法,至少具有以下有益效果:

1、首先,利用熟瓷材料制作陶瓷基板,可以选择热导性更优异的高温陶瓷材料,而且不需要和金属导体共烧,所以亦可以选择导电性更优异的银、金等金属作为导体材料(电极材料、布线材料等);

2、其次,熟瓷在烧结后几乎无收缩,同时可以解决HTCC/LTCC多层生瓷片叠压烧结时,收缩比例差异的问题,提高成品率,更易制作大尺寸基板;

3、再者,浆料(如银浆等)通过烧结与陶瓷基片界面扩散反应生成化合物,紧密结合在熟瓷上,热膨胀系数与陶瓷基片接近使得与熟瓷的匹配性强,结合强度高,从而具有不易脱落等优点;

4、另外,通过将特制熟瓷片经打孔、填孔、印刷、叠层等工艺制备的陶瓷基板,能够实现每层线路可检,过程容易控制,产品良率得到极大提高;并且可以做到厚度更薄,叠加的层数更多,还具有表面平整、上下线路连通、机械强度高、热导率高、便于后加工处理等优势。

本说明书中,各个实施例之间相同相似的部分互相参见即可,每个实施例侧重说明的都是与其他实施例的不同之处。尤其,对于后面说明的产品实施例而言,由于其与方法是对应的,描述比较简单,相关之处参见系统实施例的部分说明即可。

同时,本说明书使用了特定词语来描述本说明书的实施例。如“一个实施例”、“一实施例”、和/或“一些实施例”意指与本说明书至少一个实施例相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施例”或“一个实施例”或“一个替代性实施例”并不一定是指同一实施例。此外,本说明书的一个或多个实施例中的某些特征、结构或特点可以进行适当的组合。

此外,除非权利要求中明确说明,本说明书所述处理元素和序列的顺序、数字字母的使用、或其他名称的使用,并非用于限定本说明书流程和方法的顺序。尽管上述披露中通过各种示例讨论了一些目前认为有用的发明实施例,但应当理解的是,该类细节仅起到说明的目的,附加的权利要求并不仅限于披露的实施例,相反,权利要求旨在覆盖所有符合本说明书实施例实质和范围的修正和等价组合。例如,虽然以上所描述的系统组件可以通过硬件设备实现,但是也可以只通过软件的解决方案得以实现,如在现有的处理设备或移动设备上安装所描述的系统。

上文已对基本概念做了描述,显然,对于本领域技术人员来说,上述详细披露仅仅作为示例,而并不构成对本说明书的限定。虽然此处并没有明确说明,本领域技术人员可能会对本说明书进行各种修改、改进和修正。该类修改、改进和修正在本说明书中被建议,所以该类修改、改进、修正仍属于本说明书示范实施例的精神和范围。

- 一种低温共烧陶瓷基板材料及其制备方法

- 一种陶瓷基板材料及其制备方法

- 一种金属化陶瓷基板及其制备方法

- 一种辐射散热的可绕折金属铝基复合陶瓷基板及其制备方法

- 低温共烧陶瓷材料复合基板的制备方法

- 铜陶瓷基板、制备铜陶瓷基板的铜半成品及制备铜陶瓷基板的方法

- 铜陶瓷基板、制备铜陶瓷基板的铜半成品及制备铜陶瓷基板的方法