超声雾化组件、超声雾化器以及超声雾化装置

文献发布时间:2023-06-28 06:30:04

技术领域

本申请涉及雾化技术领域,尤其涉及一种超声雾化组件、超声雾化器以及超声雾化装置。

背景技术

超声雾化器包括超声雾化片,当超声雾化片产生高频震动时,可以将液体基质雾化形成液雾,以被用户吸食。

现有超声雾化器通常在超声雾化片与导油陶瓷之间增加薄片状的储油棉,以避免在给超声雾化片导液的过程中给超声雾化片造成损坏;但储油棉通常是通过一抵接支座的向下抵接以及超声雾化片的向上抵接而实现固定的,装配固定方面较为繁琐,导致生产制造效率较低。

发明内容

本申请提供一种超声雾化组件、超声雾化器以及超声雾化装置,以提高超声雾化器中储油棉与超声雾化片之间的安装固定的效果。

本申请一方面提供一种超声雾化组件,包括:

超声雾化片,用于超声雾化液体基质以形成液雾;

第一导液元件,与所述超声雾化片保持接触;所述第一导液元件用于将液体基质传递至所述超声雾化片;

雾化套,包括限位部且一端具有开口;

其中,部分所述第一导液元件裸露于所述开口,另一部分所述第一导液元件保持在所述限位部与所述超声雾化片之间。

在一示例中,所述第一导液元件的横截面面积大于所述开口的面积。

在一示例中,所述第一导液元件包括第一面、以及与所述第一面相对的第二面;

部分所述第一面裸露于所述开口,所述第二面与所述超声雾化片保持接触。

在一示例中,所述超声雾化片包括与所述第一导液元件保持接触的第一面、以及与所述第一面相对的第二面;

所述第一电极设置在所述第一面上,所述第二电极设置在所述第二面上;或者,

所述第一电极设置在所述第一面上且沿所述超声雾化片的侧壁延伸至所述第二面,所述第二电极设置在所述第二面上。

在一示例中,所述雾化套由导电材料制成;

所述雾化套还包括抵接部,所述抵接部与所述第一电极保持接触以形成电连接。

在一示例中,所述限位部与所述抵接部均朝向所述雾化套内径向延伸。

在一示例中,所述限位部与所述抵接部之间的距离小于所述第一导液元件的厚度。

在一示例中,所述限位部和所述抵接部沿着所述雾化套的一端至所述雾化套的另一端的延伸方向呈阶梯状布置。

在一示例中,所述超声雾化组件还包括被收容在所述雾化套内的电连接件;

所述电连接件的一端与所述第二电极保持接触以形成电连接,另一端朝向所述雾化套的另一端延伸。

在一示例中,所述超声雾化组件还包括被收容在所述雾化套内的电阻板,所述电阻板具有与所述雾化套直接地或者间接地电连接的第一电连接端、以及与所述电连接件直接地或者间接地电连接的第二电连接端。

在一示例中,所述超声雾化组件还包括被收容在所述雾化套内的弹性元件,所述弹性元件间隔设置在所述电连接件和所述雾化套之间,且与所述超声雾化片弹性接触。

在一示例中,所述超声雾化组件还包括被收容在所述雾化套内的弹性导电元件;所述弹性导电元件与所述雾化套直接或间接地电连接,所述弹性导电元件与所述电连接件直接或间接地电连接;且所述弹性导电元件与所述超声雾化片弹性接触。

在一示例中,所述雾化套的另一端向内弯折后形成耦接部;或者,

所述超声雾化组件还包括被收容在所述雾化套内的耦接部,该耦接部与所述雾化套的内壁保持接触以形成电连接。

在一示例中,所述雾化套由非导电材料制成。

在一示例中,所述雾化套呈筒状,所述第一导液元件和所述超声雾化片均呈圆饼状。

本申请另一方面提供一种超声雾化器,包括存储液体基质的储液腔、以及所述的超声雾化组件;其中,所述储液腔与所述第一导液元件直接或间接地流体导通。

在一示例中,还包括第二导液元件以及第三导液元件;所述第三导液元件与所述储液腔流体连通以吸取所述储液腔存储的液体基质,所述第二导液元件的一端与所述第三导液元件接触,另一端与所述第一导液元件保持接触,以使所述液体基质从所述储液腔被传递到所述第一导液元件中;其中所述第一导液元件与所述第三导液元件为柔性多孔材质,所述第二导液元件为固体多孔材质。

在一示例中,还包括第二导液元件、第三导液元件和液体缓存空间;所述第三导液元件的一端与所述储液腔流体连通,以吸取所述储液腔存储的液体基质,另一端与所述液体缓存空间连通;所述第二导液元件的一端与所述液体缓存空间接触,另一端与所述第一导液元件保持接触,以使所述液体基质从所述储液腔被传递到所述第一导液元件中;其中所述第一导液元件与所述第三导液元件为柔性多孔材质,所述第二导液元件为固体多孔材质。

在一示例中,所述第二导液元件还包括压棉部,所述第二导液元件通过压棉部与所述第一导液元件保持接触,所在第二导液元件具有所述压棉部的所在端还设置有导气槽以及气流通道口。

本申请另一方面提供一种超声雾化器,包括:

储液腔,用于存储液体基质;

第三导液元件,被构造成与所述储液腔流体连通,以吸取所述储液腔存储的液体基质;

第二导液元件,被构造成接收所述第三导液元件吸取的液体基质;

第一导液元件,与所述第二导液元件保持接触,以从所述第二导液元件吸取液体基质;

超声雾化组件包括超声雾化片,所述超声雾化片与所述第一导液元件保持接触,以超声雾化所述第一导液元件中的液体基质并形成液雾;

其中所述第一导液元件与所述第三导液元件为柔性多孔材质,所述第二导液元件为固体多孔材质;

所述第二导液元件还包括压棉部,所述第二导液元件通过压棉部与所述第一导液元件保持接触,所在第二导液元件具有所述压棉部的所在端还设置有导气槽以及气流通道口。

在一示例中,所述第二导液元件与所述第三导液元件间隔设置着液体缓存空间。

在一示例中,所述第二导液元件包括板状的导液主体以及贯穿所述导液主体的气流通道;

所述导液主体的一面部分凹陷形成所述液体缓存空间;

所述导液主体的另一面部分凸出以形成所述压棉部,所述压棉部与所述第一导液元件保持接触;

所述导液主体的另一面还设置有与所述气流通道连通的导气槽。

在一示例中,所述第二导液元件与所述第三导液元件直接接触。

在一示例中,所述超声雾化组件还包括雾化套,所述雾化套包括限位部,且所述雾化套一端具有开口,所述第一导液元件的至少部分裸露于所述开口,所述第一导液元件保持在所述限位部与所述超声雾化片之间。

在一示例中,所述超声雾化组件还包括耦接部和电连接件;所述超声雾化片,具有第一电极和第二电极,所述雾化套的一端还设置有与所述第一电极电连接的抵接部,另一端接触所述耦接部,所述电连接件与所述第二电极电连接,其中,所述耦接部和所述电连接件分别用于与电源组件的正负极电触点连接以被通电。

本申请另一方面还提供一种超声雾化装置,包括电源组件以及所述的超声雾化器。

本申请提供的超声雾化组件、超声雾化器以及超声雾化装置,通过雾化套中的限位部,将第一导液元件保持在限位部与超声雾化片之间,,从而使第一导液元件被雾化套收容且固定在雾化套内;且第一导液元件的至少部分裸露于雾化套一端的开口。在超声雾化器的组装固定过程中,只需要将超声雾化组件安装在相应的位置中即可,不需要重新去安装第一导液元件,可避免第一导液元件装配偏移的问题,提高生产效率。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限定。

图1是本申请实施方式提供的超声雾化装置示意图;

图2是本申请实施方式提供的另一超声雾化装置示意图;

图3是本申请实施方式提供的超声雾化器示意图;

图4是本申请实施方式提供的超声雾化器的分解示意图;

图5是本申请实施方式提供的超声雾化器的剖面示意图;

图6是本申请实施方式提供的超声雾化器的另一剖面示意图;

图7是本申请实施方式提供的第一导液元件示意图;

图8是本申请实施方式提供的第二导液元件示意图;

图9是本申请实施方式提供的第二导液元件的另一视角示意图;

图10是本申请实施方式提供的密封件示意图;

图11是本申请实施方式提供的密封件的另一视角示意图;

图12是本申请实施方式提供的另一超声雾化器的剖面示意图;

图13是本申请实施方式提供的另一超声雾化器中的密封件示意图;

图14是本申请实施方式提供的超声雾化组件的分解示意图;

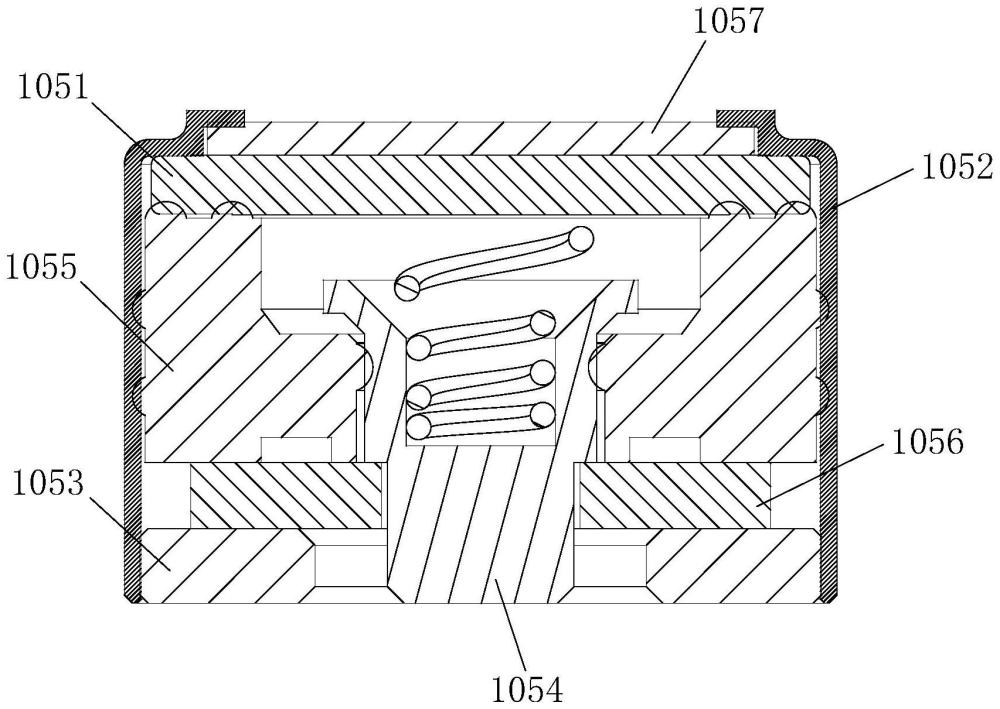

图15是本申请实施方式提供的超声雾化组件的剖面示意图;

图16是本申请实施方式提供的导电雾化套的剖面示意图;

图17是本申请实施方式提供的另一种超声雾化组件的剖面示意图。

具体实施方式

为了便于理解本申请,下面结合附图和具体实施方式,对本申请进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本说明书中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是用于限制本申请。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

图1是本申请实施方式提供的超声雾化装置示意图。

如图1所示,超声雾化装置100包括超声雾化器10和电源组件20,超声雾化器10与电源组件20不可拆卸。

超声雾化器10包括超声雾化组件105,超声雾化组件105在电源组件20提供的电力作用下,产生高频振荡,使得液体基质雾化成气溶胶。

电源组件20包括电芯21和电路22。

电芯21提供用于操作超声雾化装置100的电力。电芯21可以是可反复充电电芯或一次性电芯。

电路22可以控制超声雾化装置100的整体操作。电路22不仅控制电芯21和超声雾化组件105的操作,而且还控制超声雾化装置100中其它元件的操作。

图2是本申请实施方式提供的另一超声雾化装置示意图,与图1示例不同的是,超声雾化器10与电源组件20可拆卸地连接。超声雾化器10具有电触点105a和电触点105b,电源组件20具有电触点20a和电触点20b(正负极电触点);在超声雾化器10与电源组件20连接时,电触点105a与电触点20a保持接触形成电连接,电触点105b与电触点20b保持接触形成电连接。

为了便于说明,以下示例中仅以超声雾化器10与电源组件20可拆卸地连接进行说明。

如图3-图6所示,超声雾化器10包括:

上壳体101,大致呈扁形的筒状。上壳体101具有沿长度方向相对的近端和远端;近端被配置为作为用户吸食气溶胶的一端,在近端设置有用于供用户抽吸的吸嘴口;而远端被作为与电源组件20进行结合的一端,且上壳体101的远端为敞口,其上安装有可以拆卸的底盖106。在与底盖106结合之后,上壳体101与底盖106共同界定超声雾化器10的壳体,且其内部是中空并设置有用于存储和雾化液体基质的必要功能器件;通过上壳体101的敞口,可向超声雾化器10的壳体内部安装各必要功能部件。

请结合图16进行理解,底盖106上设置有第一电极孔1061和第二电极孔1062。通过第一电极孔1061和第二电极孔1062,超声雾化组件105可与电源组件20形成电连接。同时,底盖106上还设置有进气口1063,用于供外部空气进入至超声雾化器10内。进一步地,底盖106上还设置有容纳腔室1065,第一电极孔1061和第二电极孔1062均位于容纳腔室1065内,进气口1063位于容纳腔室1065外。进一步地,底盖106上还设置有磁性连接件1064,以使得超声雾化器10与电源组件20可拆卸地连接。

壳体的内部设置有用于存储液体基质的储液腔A、用于从储液腔A中吸取液体基质的第三导液元件102、吸取液体基质的第二导液元件103、第二密封件104以及超声雾化液体基质的超声雾化组件105。

上壳体101内设有沿轴向设置的烟气传输管1011,该烟气传输管1011的外壁与上壳体101内壁之间的空间形成用于存储液体基质的储液腔A;该烟气传输管1011的一端与吸嘴口连通,从而将生成的气溶胶传输至吸嘴口处吸食。优选的实施中,烟气传输管1011与上壳体101是采用可模制材质一体模制的,进而制备后形成的储液腔A朝远端呈敞口或开口。

请结合图7进行理解,第三导液元件102是一层沿上壳体101的横截面方向延伸的片状或块状的有机多孔纤维。在装配后,第三导液元件102靠近储液腔A的上表面与储液腔A相对并用于吸取液体基质、背向储液腔A的下表面向第二导液元件103传递液体基质,如图中箭头R1所示。第三导液元件102上设置有供烟气传输管1011贯穿的插接孔。

优选的实施中,第三导液元件102是采用有具有弹性的有机多孔材料制备的,呈现适度的柔韧性和刚性。在实施中,第三导液元件102具有小于上壳体101或界定储液腔A的材料,具体是具有邵氏硬度20~70A的硬质人造棉。在可选的实施中,第三导液元件102是包括取向聚酯纤维的硬质人造棉、或者由丝状聚氨酯的硬质人造棉或人造泡棉等。以上第三导液元件102具有介于通常柔性植物棉/无纺布(邵氏硬度小于20A)与刚性多孔陶瓷/微孔金属(邵氏硬度大于80A)之间的硬度或柔性,因而结构稳定在吸收和浸润液体基质后具有极低的膨胀,装配后第三导液元件102与上壳体101的内壁或者烟气传输管1011的管壁是介于柔性接触和刚性接触之间接触,一方面其利用自身的柔性可以独立地对储液腔A进行密封,另一方面其又具有一定的硬度可以容易地被固定和保持。具体根据以上图中所示,第三导液元件102的形状与储液腔A下端的敞口基本是适配的,进而可以用于覆盖、封堵和密封储液腔A。在更加优选的实施中,第三导液元件102具有50~70A的邵氏硬度,大约等同于热塑性弹性体或硅胶。

第三导液元件102大致是呈椭圆形的形状,配合烟气传输管1011的插接孔也是椭圆形的形状。第三导液元件102是由基本成沿长度方向取向排列的例如聚乙烯和/或聚丙烯的取向纤维制备的,通过取向纤维在第三导液元件102的长度方向上排布使在第三导液元件102呈现较强的抗弯折力进而呈硬质的特点。并且采用以上有机纤维制备的第三导液元件102,在制备的过程中使纤维材料之间保留充足的空隙,进而既能传递液体基质,还能使第三导液元件102具有适当的柔韧性。具有以上取向纤维的第三导液元件102呈各向异性的。具体一方面具有至少沿长度方向的抗折强度大于沿宽度方向的抗折强度;或者另一方面,具有沿长度方向的导液速率大于沿宽度方向的导液速率。

第三导液元件102的表面或内部具有沿长度方向延伸的纹路1021;具体,纹路1021是由以上取向纤维通过辊筒压制等的纺织工艺制备的,并且在制备的过程中通过辊筒压制或水刺工艺等使部分纤维之间的间距加大,从而在间距加大的位置形成肉眼可见的凹痕,宽度小于1mm,大约介于0.1~0.5mm;进而由以上凹痕在第三导液元件102表面或内部形成纹路1021,对于液体基质的传递和保持、以及提升硬质性能是有利的。

以上实施例的第三导液元件102中,第三导液元件102具有长度d4为16.4mm、宽度d5为7.80mm、以及厚度2.0mm。

请结合图8-图9进行理解,第二导液元件103与第三导液元件102保持间隔。第二导液元件103由多孔材质制成,例如多孔陶瓷。第二导液元件103包括大致呈板状的导液主体1031,导液主体1031的中心位置设置有贯穿导液主体1031的气流通道1032。气流通道1032凸出于导液主体1031并与烟气传输管1011流体导通,超声雾化后的气溶胶,通过气流通道1032可传输至烟气传输管1011。

导液主体1031的上表面部分凹陷形成至少部分液体缓存空间1033,二个液体缓存空间1033对称地设置在气流通道1032的左右两侧。装配后,液体缓存空间1033与储液腔A流体导通,第三导液元件102向第二导液元件103传递的液体基质可缓存在液体缓存空间1033内。这样,使得液体基质与第二导液元件103的接触面积更大,提高第二导液元件103传导液体基质的速度。液体缓存空间1033的底端到超声雾化组件105的垂直距离为0.5mm-1.5mm(优选地,介于0.5mm-1.4mm;进一步优选地,介于0.8mm-1.4mm;进一步优选地,介于1mm-1.4mm),使得液体缓存空间1033内的液体基质至超声雾化组件105的距离尽可能地短,进一步提高液体基质传导速度,避免超声雾化组件105干烧、使其烟雾量更加稳定。

导液主体1031的下表面部分凸出以形成压棉部1034,压棉部1034大致呈圆形,压棉部1034抵持在超声雾化组件105上。导液主体1031的下表面还设置有两个导气槽1035,导气槽1035与气流通道1032连通,外部空气通过进气口1063进入至超声雾化器10内后,通过导气槽1035流入至气流通道1032内(图中的R2所示)。

以上超声雾化器,通过第三导液元件102向第二导液元件103传递液体基质,可避免液体基质过多或过快地传递至超声雾化片1051引起炸油。

如图10-图11所示,第二密封件104包括一体形成的第一部分1041和第二部分1042。第二密封件104优选是由柔性材质例如硅胶、热塑性弹性体制备的。装配后,第一部分1041定位在上壳体101的内壁与导液主体1031之间,第二部分1042定位在气流通道1032与烟气传输管1011之间,从而形成密封。第一部分1041的上端部抵靠第三导液元件102的下表面进而至少部分对第三导液元件102提供保持。

第一部分1041具有两个过液孔1041a,第三导液元件102向第二导液元件103传递的液体基质可通过过液孔1041a缓存在液体缓存空间1033内。第一部分1041的外表面具有周向延伸的第一凸筋1041b,第一凸筋1041b与上壳体101的内壁抵接;第一部分1041的内表面具有周向延伸的第二凸筋1041c,第二凸筋1041c与导液主体1031抵接;通过第一凸筋1041b和第二凸筋1041c,可形成较好的密封效果。第二部分1042的外表面具有周向延伸的第三凸筋1042a,第三凸筋1042a与烟气传输管1011抵接,进而形成较好的密封效果。第一部分1041的内表面还形成有第三台阶(未示出),第三台阶与导液主体1031的上端部抵接,进一步地形成较好的密封效果。

进一步优选的实施中,超声雾化器10还包括供空气进入至储液腔A内的空气通道,以向储液腔A内补充空气进而缓解储液腔A由液体基质的消耗引起的负压。具体在实施中,第二部分1042上设置有凹槽1042b,气流通道1032或烟气传输管1011内的空气通过凹槽1042b流入至液体缓存空间1033,进而流向储液腔A(图中的R3所示)。

请结合图12-图13进行理解,在另一示例中,超声雾化器10具有与图3-图11示例不同的第二导液元件1003和第二密封件1004。

第二导液元件1003具有环形本体,第三导液元件102向第二导液元件1003传递的液体基质通过环形本体传递至超声雾化组件105(图12中的R1所示)。环形本体具有气流通道,其两侧具有导气槽。外部空气通过进气口1063进入至超声雾化器10内后,通过导气槽时经过至少一次变向并流入至气流通道内(图12中的R2所示)。导气槽包括倾斜地朝向气流通道外方向延伸的气流引导面,以使得变向后的气流可呈预设角度地从导气槽流出至气流通道内。这样,利于空气与雾化颗粒的混合,提升了抽吸的体验感。

第二密封件1004包括气流孔1004a、气流槽1004b以及第一缺口槽1004c。外部空气通过进气口1063进入至超声雾化器10内后,可通过气流孔1004a流入至气流槽1004b中,并通过第一缺口槽1004c以及第三导液元件102与上壳体101的内壁之间的间隙,流向储液腔A(图12中的R3所示)。这样,可缓解储液腔A内的负压,利于液体基质的传递。

进一步地,第二密封件1004还包括第二缺口槽1004d。储液腔A中渗透到气流槽1004b的液体基质,可通过第二缺口槽1004d流入至第二导液元件1003,进而流入至超声雾化组件105。这样,一方面可避免漏液的风险,另一方面提升液体基质的利用率。

请结合图14-图16进行理解,超声雾化组件105包括超声雾化片1051、第一电连接件(1052、1053)、第二电连接件1054、第一密封件1055、电阻板1056以及第一导液元件1057。

第一导液元件1057和超声雾化片1051均呈圆饼形状。第一导液元件1057采用常见的柔性植物棉制成,或者是其它具有弹性的多孔材料制成的导液元件。超声雾化片1051的上表面(或者雾化面)形成有第一电极、下表面形成有第二电极。优选的实施中,超声雾化片1051包括压电陶瓷基体,其中间区域设置有通孔。

第一电连接件(1052、1053)包括雾化套1052和耦接部1053,雾化套1052和耦接部1053均由导电材料制成。超声雾化片1051、第二电连接件1054、第一密封件1055、电阻板1056以及第一导液元件1057均设置或者被收容在雾化套1052内。

雾化套1052包括本体1052a、限位部1052c以及抵接部1052b。本体1052a呈筒状,即内部中空且上下两端均具有开口。限位部1052c和抵接部1052b可由靠近上端的部分本体1052a经过二次弯折后形成,限位部1052c位于抵接部1052b的上方,限位部1052c和抵接部1052b均朝向雾化套1052内径向延伸、且限位部1052c和抵接部1052b沿着雾化套1052的上端至雾化套1052的下端的延伸方向呈阶梯状布置。很容易想象得到的是,限位部1052c和抵接部1052b的形成方式是多样的,并不限于前述描述,例如:将外部构件焊接在本体1052a上形成的限位部1052c和抵接部1052b,也是可行的。

装配后,部分第一导液元件1057与限位部1052c抵接;超声雾化片1051的部分上表面与第一导液元件1057的下表面抵接且另一部分上表面(具有第一电极)与抵接部1052b抵接;这样,超声雾化片1051与抵接部1052b保持接触并形成电连接,部分第一导液元件1057被保持在限位部1052c与超声雾化片1051之间,另一部分第一导液元件1057裸露于本体1052a的上端开口并与压棉部1034抵接。

优选的实施中,限位部1052c与抵接部1052b之间的距离h略微小于第一导液元件1057的厚度,利于将部分第一导液元件1057夹持在限位部1052c与超声雾化片1051之间。

由上可知,超声雾化片1051的上表面面积是大于第一导液元件1057的下表面面积(或者第一导液元件1057的横截面面积)的;第一导液元件1057的部分上表面是裸露于本体1052a的上端开口;在未被第一导液元件1057覆盖住的超声雾化片1051的上表面上形成有至少部分所述第一电极,即位于第一导液元件1057外的部分超声雾化片1051的上表面上形成至少部分所述第一电极。第一导液元件1057的横截面面积是大于本体1052a的上端开口的面积。

第二电连接件1054为弹性电极,具有导电弹簧。第二电连接件1054的一端与第二电极保持接触并形成电连接,另一端朝向化套1052的下端延伸并与雾化套1052的下端平齐设置。

第一密封件1055大致呈环状,第一密封件1055包括采用绝缘弹性材质制成的弹性元件,例如硅胶、软胶等等。第一密封件1055套接在第二电连接件1054上,其上端与超声雾化片1051的下表面抵接,其周侧壁与雾化套1052的内壁抵接;这样,一方面形成较好的密封,另一方可减小超声雾化片的震动传递。与前述第二密封件104类似的,第一密封件1055的上端和/或周侧壁上可设置凸筋,以形成更好的密封效果。

电阻板1056呈方块状,其中间设置有通孔,通过该通孔套接在第二电连接件1054上。电阻板1056设置在耦接部1053与第二电连接件1054之间,且具有与耦接部1053直接地或者间接地电连接的第一电连接端(未示出)、以及与第二电连接件1054直接地或者间接地电连接的第二电连接端(未示出)。电阻板1056可消耗超声雾化片1051在通电又断开后自身存储的能量,保证超声雾化片1051在再次通电后能够正常工作,避免超声雾化片1051再次通电后释放瞬时高电压而烧坏其它电子元器件。

在一可选的实施方式中,第一密封件1055包括由弹性材料与金属颗粒的混合物定型制成的弹性导电元件,弹性材料可采用硅胶、软胶等等。弹性导电元件与超声雾化片1051弹性接触;所述弹性导电元件的其中一区域直接地或者间接地与第一电连接件(1052、1053)电连接,所述弹性导电元件的另一区域直接地或者间接地与第二电连接件1054电连接。这样,无需设置电阻板1056,通过第一密封件1055自身的弹性减小超声雾化片1051的震动传递;另一方面与第一电连接件(1052、1053)以及第二电连接件1054均形成电连接,从而形成回路消耗超声雾化片1051在通电又断开后自身存储的能量,保证超声雾化片1051在再次通电后能够正常工作,避免超声雾化片1051再次通电后释放瞬时高电压而烧坏其它电子元器件。

耦接部1053形成超声雾化器10的电触点105a,第二电连接件1054形成超声雾化器10的电触点105b。耦接部1053呈环状且套接在第二电连接件1054上,耦接部1053与雾化套1052的下端平齐设置。耦接部1053与雾化套1052保持接触并形成电连接,耦接部1053与第二电连接件1054保持间隔。耦接部1053用于与电源组件20电连接。在装配之后,超声雾化组件105部分被收容在容纳腔室1065内,第一电极孔1061与第二电连接件1054同轴设置,第二电极孔1062与耦接部1053对应设置。

需要说明的是,在其它示例中,第一电极和第二电极可以分别延伸至在超声雾化片1051的周侧面上,以与第一电连接件(1052、1053)、第二电连接件1054保持接触形成电连接;还可以第一电极形成在超声雾化片1051的上表面且延伸至在超声雾化片1051的下表面,以与第一电连接件(1052、1053)保持接触形成电连接,而第二电极形成在超声雾化片1051的下表面。

需要说明的是,在其它示例中,超声雾化片1051可以是非圆饼形。

需要说明的是,在其它示例中,第一电连接件由一个或者一体形成的结构件实现,也是可行的。例如:雾化套1052的下端向内弯折形成耦接部1053。

需要说明的是,在其它示例中,雾化套1052由非导电材料制成,通过其它电连接件与超声雾化片1051的第一电极保持接触并形成电连接,也是可行的。此时,雾化套1052可仅包括限位部1052c,将部分第一导液元件1057保持在限位部1052c与超声雾化片1051之间。

需要说明的是,在其它示例中,可仅由超声雾化片1051、第一导液元件1057以及雾化套1052构成超声雾化组件105,并将该超声雾化组件105设置在超声雾化器10中;而第一电连接件(1052、1053)、第二电连接件1054、第一密封件1055以及电阻板1056可以设置在超声雾化器10中;第一电连接件(1052、1053)、第二电连接件1054还可以设置在电源组件20中,也是可行的;与此类似的,电阻板1056也可以设置在电源组件20中。

需要说明的是,在其它示例中,第二导液元件103、第三导液元件102两者中可以只保留一个,也是可行的。

需要说明的是,对于具有三级导液的超声雾化器10,即具有第一导液元件1057、第二导液元件103以及第三导液元件102的超声雾化器10,在其它示例中,超声雾化组件105可采用如图17所示的结构,即第一导液元件1057与超声雾化片1051分离设置的方案(该方案中雾化套1052不具有限位部)。在一示例中,可仅由超声雾化片1051、第一电连接件(1052、1053)、第二电连接件1054构成,第一导液元件1057被夹持在超声雾化组件105与第二导液元件103之间。或者,超声雾化组件105仅由超声雾化片1051构成;第一电连接件(1052、1053)、第二电连接件1054可设置在超声雾化器10或者电源组件中。

需要说明的是,在其它示例中,第二导液元件103也可以是由棉制成。

需要说明的是,本申请的说明书及其附图中给出了本申请的较佳的实施例,但是,本申请可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本申请内容的额外限制,提供这些实施例的目的是使对本申请的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本申请说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本申请所附权利要求的保护范围。

- 超声雾化组件、超声雾化器以及超声雾化装置

- 超声雾化装置及其超声雾化器和超声雾化组件