一种阳极槽安装精度检验方法及工装测量轴

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及生箔一体机设备技术领域,具体而言涉及一种阳极槽安装精度检验方法及工装测量轴。

背景技术

生箔机主要由阳极槽、阴极辊、阴极辊驱动装置、阴极辊导电装置、密封装置、收卷装置等部分组成。主要用于铜箔的生产。生箔机的工作原理如下:由阴极辊和生箔机组成生箔机组,阳极槽体接电源的正极,阴极辊接电源的负极。当硫酸铜电解液进入阳极槽体后,正负极间形成电场,在电场作用下,铜离子向阴极辊表面迁移并沉积,沉积出来的铜很薄,从阴极辊上剥离并收卷在另外一只辊子上,这样电解液连续不断的循环。铜离子在电场作用下源源不断阴极辊沉积,连续剥离并收在收卷轴上。其余装置均是为了保证铜箔质量要求及连续生产可靠性而设置的必要装置。

电解铜箔生产消耗大量电能,电成本占总生产本20-35%,降低能耗(提高电流效率和降槽压)是重要研究方向之一。降低槽电压主要有提高电解液温度、缩短极距、降低极化电动势(DSA)等方法,目前主要围绕DSA降低极化电动势,作为降低电能消耗提高电能效率常用措施。但在电解电流密度达10000A/m2时的电解铜箔生产中,由于受条件限制,难以取得明显效果。在电解铜箔生产方面,阴极辊辊面与阳极槽和阳极板的极距分布不均导致液阻不同,造成同一批次设备相同工况下槽压表现高低不同。同时,随着电解铜箔越来越薄,对设备安装进度越来越高,而阳极槽和阴极辊体积和重量越来越大,阳极槽和阳极板的定位精度急需提高。

申请号为CN202111626690.8的发明中公开了一种电解铜箔机阴极辊的检测替代轴及其测量方法,涉及铜箔设备技术领域,解决了阴极辊配套使用的阳极槽需要很高加工精度和定位精度的技术问题;检测替代轴可以做360°的旋转测量,在阴极辊放入阳极槽之前,用检测替代轴和测量工具配合,在阳极槽内圆弧的轴向和径向最少确定4组检验测量数据,每组至少4个点。然而,上述发明仅能适应单一结构的阳极槽,无法根据不同型号的生箔机做出调整,也无法调整轴承、电机的安装位置,缺少泛用性。

发明内容

针对现有技术的不足,本发明的目的在于提供一种阳极槽安装精度检验方法及工装测量轴,通过使用一种工装测量轴代替阴极辊与轴承座配合,以此测量阳极槽与阳极板的安装精度,从而提升生箔一体机设备的安装效率,具有使用成本低、操作简便、安全性高的特点,可以有效解决背景技术中的问题。

本发明解决技术问题所采用的技术方案是:一种工装测量轴,所述工装测量轴包括工装轴、卡环调节轮、紧固装置和连接器,所述工装轴的两端均设置有所述卡环调节轮,所述卡环调节轮通过所述紧固装置固定于所述工装轴的轴面上,通过测量所述工装测量轴所适配的阴极辊轴承间距,调整所述卡环调节轮在所述工装轴轴面上的位置,以适应不同型号生箔一体机的测量环境;根据所适配阴极辊轴承型号更换不同尺寸的卡环调节轮;所述工装轴的端面设置有所述连接器,所述连接器用于所述工装测量轴与电机间的连接。

进一步地,所述紧固装置包括两个相同大小的固定轴套和若干枚固定螺栓,所述固定轴套分别位于所述卡环调节轮的两侧,在确定所述卡环调节轮的位置后,使用所述固定轴套夹紧所述卡环调节轮,旋紧所述固定轴套上的固定螺栓,完成对所述卡环调节轮的定位。

进一步地,所述连接器包括齿轮和位于所述齿轮两侧的固定环。

进一步地,所述工装轴采用卧车精车加工,其直线度公差值低于8μm;所述工装轴采用精磨加工,其表面粗糙度低于0.4μm;所述工装轴采用长度2500~3000mm、厚度15~20mm的冷轧精密无缝钢管制成。

进一步地,所述工装轴的材料选用20CrMo合金钢;所述卡环调节轮的材料选用GCr15合金钢。

一种阳极槽安装精度检验方法,所述检验方法包括以下步骤:

步骤一、在生箔一体机安装过程中,使用所述工装测量轴代替阴极辊进行安装,使所述卡环调节轮与轴承座配合;

步骤二、使用所述连接器连接电机与所述工装测量轴,启动所述电机并使其带动所述工装测量轴转动,使所述轴承座的定位精度在转动过程中自行调整,之后停止电机;

步骤三、使用测量工具测量所述工装轴与阳极槽内圆弧的径向间距并读数;

步骤四、对测量工具的测量结果进行统计分析,以检验所述工装轴与阳极槽的同轴度是否达标,并以此结果为依据调整所述轴承座或阳极槽的位置;

步骤五、再次使用测量工具重新测量所述工装轴与阳极槽内圆弧的径向间距,直至二者同轴度达到要求,卸下所述工装测量轴并安装阴极辊,完成对阳极槽安装精度的检验。

进一步地,步骤一中,需选择尺寸与所述轴承座相符的卡环调节轮,并调整其位置,使所述卡环调节轮的轮间距与需要安装的阴极辊相符合,再使用所述紧固装置固定所述卡环调节轮。

进一步地,步骤一中,需保证所述卡环调节轮的端面与所述轴承座的内壁存在一定间隙,以防止检验过程中对所述工装测量轴产生损坏。

进一步地,步骤三中,在使用测量工具测量所述工装轴与阳极槽内圆弧的径向间距时,需从不同角度选取所述工装轴上至少6个点位进行测量,以此作为一组数据。

更进一步地,步骤三中,每组数据测量完后需将所述工装轴转动一定角度,并测量至少3组数据以保证验证过程的准确度。

本发明的有益效果是:与现有技术相比,本发明提供的一种阳极槽安装精度检验方法及工装测量轴,具有以下几点优势:

1)现有生箔一体机中应用的阴极辊本身体积、重量均较大,且辊面与阳极槽间隙较小,不易测量二者间的配合精度,本发明采用一种轻便工装测量轴适配的阴极辊参与生箔一体机的装配过程,使得阴极辊与阳极槽之间的配合要求转变为工装轴与阳极槽之间的精度要求,简化了阳极槽定位精度的测量过程。

2)本发明通过电机和连接器带动工装轴转动的方式实现了电机、阴极辊与轴承座间安装精度的自行调整,有效简化了生箔机安装时的精度检测过程,降低了技术人员的操作难度,节省了测量时间。

3)本发明中的阳极槽及阳极板安装精度检验方法,使用直线度公差8μm、表面粗糙度0.4μm的精密无缝钢管作为工装轴,并统计多组测量数据进行分析,可以有效提高阳极槽与阳极板的定位精度,从而提高生箔机的生产效率与产品质量。

4)本发明中的阳极槽及阳极板安装精度检验方法,操作简便、安全性高,相比于传统生箔一体机的装配过程能够有效减少技术工人在装配阴极辊与阳极槽时的劳动强度与工作风险,提高工作效率。

5)本发明中的工装测量轴制造成本较低、安装简便,并可根据不同应用场合更换卡环调节轮的尺寸或间距,从而应用于多种型号生箔设备的槽体定位精度的检验,而不局限于单一型号的生箔一体机。

附图说明

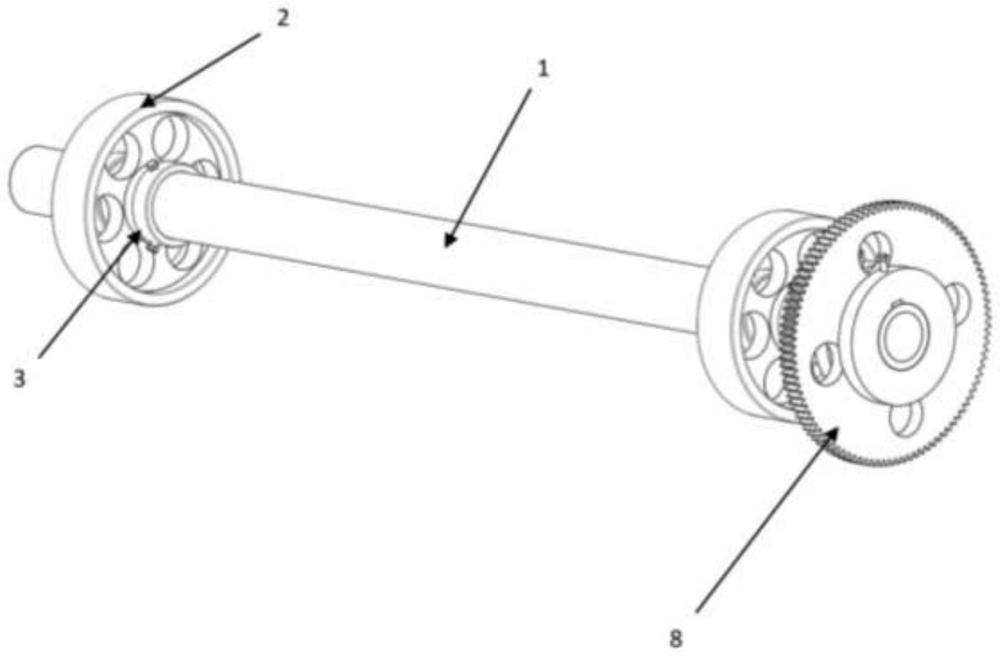

图1为本发明工装测量轴示意图。

图2为本发明卡环调节轮紧固示意图。

图3为本发明连接器示意图。

图4为本发明测量径向间距示意图。

图5为本发明装配示意图。

其中:1-工装轴,2-卡环调节轮,3-紧固装置,4-固定轴套,5-固定螺栓,6-千分尺,7-阳极槽,8-连接器,9-电机,10-固定环,11-轴承座,12-齿轮。

具体实施方式

下面通过具体实施例来进一步说明本发明。但这些实例仅用于说明本发明而不用于限制本发明的范围。

实施例

在生箔一体机安装过程中,本实施例提供一种工装测量轴,请参阅图1,包括工装轴1、卡环调节轮2、紧固装置3与连接器8,所述工装轴1的两侧均设置有所述卡环调节轮2,通过所述紧固装置3固定于所述工装轴1的轴面上,所述工装轴1的端面布置有连接器8。

在其中一个实施例中,所述工装轴1的材料选用20CrMo合金钢。所述工装轴1采用长度2500mm到3000mm、厚度15mm到20mm的冷轧精密无缝钢管。所述工装轴1采用卧车精车加工,使其直线度公差值低于8μm,以达到代替阴极辊参与定位精度测量的要求。所述工装轴1采用精磨加工,使其表面粗糙度低于0.4μm,以保证测量过程的精确度。

在其中一个实施例中,所述卡环调节轮2的材料选用GCr15合金钢,需要根据所适配阴极辊轴承型号更换不同尺寸的所述卡环调节轮2。通过测量工装测量轴所适配的阴极辊轴承间距,调整所述卡环调节轮2在轴面上的位置,以适应不同型号生箔一体机的测量环境。

在其中一个实施例中,参阅图2,所述紧固装置3由两个相同大小的固定轴套4与六枚固定螺栓5组成,所述固定轴套4分别位于所述卡环调节轮2的两侧,在确定所述卡环调节轮2的位置后,使用所述固定轴套4夹紧所述卡环调节轮2,并旋紧所述固定轴套4上的固定螺栓5,以完成对所述卡环调节轮2的定位。

在其中一个实施例中,参阅图1、图3,所述工装轴1的末端安装有连接器8,所述连接器8由齿轮12及其两端的固定环10组成,用于工装测量轴与电机间的连接。

本实施例提供了一种阳极槽安装精度检验方法,请参阅图4、图5,包括以下步骤:

步骤一、在生箔一体机安装过程中,使用工装测量轴代替阴极辊进行安装,使卡环调节轮2与轴承座11配合。需选择尺寸与轴承座11相符的卡环调节轮2,并调整其位置,使其轮间距与需要安装的阴极辊相符合,再使用紧固装置3固定卡环调节轮2。需保证卡环调节轮2端面与轴承座11内壁存在一定间隙,以防止检验过程中对工装测量轴产生损坏。

步骤二、使用连接器8连接电机9与工装测量轴,启动电机9并使其带动工装测量轴转动,使轴承座11的定位精度在转动过程中自行调整,之后停止电机9。

步骤三、使用测量工具测量工装轴1与阳极槽7内圆弧的径向间距并读数。测量工具包括但不限于千分尺6。在使用千分尺6测量工装轴1与阳极槽7内圆弧的径向间距时,从不同角度选取工装轴1上6个点位进行测量,以此作为一组数据。每组数据测量完后将工装轴1转动120°并再次测量,并测量3组数据以保证验证过程的准确度。

步骤四、对千分尺6的测量结果进行统计分析,以检验工装轴1与阳极槽7的同轴度是否达标,并以此结果为依据调整轴承座11或阳极槽7的位置。

步骤五、再次使用千分尺6重新测量工装轴1与阳极槽7内圆弧的径向间距,直至二者同轴度达到要求,卸下工装测量轴并安装阴极辊,完成对阳极槽7安装精度的检验。

以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

- 一种阳极槽与阳极板安装精度检验方法及工装测量轴

- 货柜导槽安装精度检验装置及方法