污泥处理系统及其控制方法

文献发布时间:2024-01-17 01:18:42

技术领域

本申请属于污泥处理技术领域,具体涉及一种污泥处理系统及其控制方法。

背景技术

在污泥处理技术领域,污泥处理系统通常采用间接干化的方式处理湿污泥,利用蒸汽作为热源,在间接干化设备中蒸汽与湿污泥换热产生废热蒸汽,废热蒸汽后续可被压缩为饱和蒸汽,饱和蒸汽回到间接干化设备中循环利用。如此,废热蒸汽的热量得到回收利用,但是由于饱和蒸汽中存在不凝气、粉尘颗粒等介质,从而影响压缩机性能,降低换热效率,使得污泥处理系统的热量回收效果有限。

发明内容

本申请实施例的目的是提供一种污泥处理系统及其控制方法,能够解决相关技术中污泥处理系统的余热回收效果有限的问题。

第一方面,本申请实施例提供一种污泥处理系统,包括:

干化设备,所述干化设备设有用于通入蒸汽的蒸汽入口、用于排出干化废气的废气出口以及用于排出蒸汽凝结水的凝结水出口;

减温装置,所述减温装置设有进水口和排水口,所述进水口与所述凝结水出口连通;

净化装置,所述净化装置包括喷淋管,所述净化装置设有喷淋室、净化进气口和净化出气口,所述喷淋管设置于所述喷淋室,所述净化进气口和所述净化出气口分别与所述喷淋室连通,且所述净化进气口与所述废气出口连通,所述喷淋管与所述排水口连通;

蒸汽压缩机,所述蒸汽压缩机设有压缩进气口和压缩出气口,所述压缩进气口与所述净化出气口连通,所述压缩出气口与所述蒸汽入口连通。

第二方面,本申请实施例还提供一种污泥处理系统的控制方法,包括:

检测净化出气口所排气体的含尘量;

在所述含尘量达到第一含尘量的情况下,增大泵体的泵压,并增大加热器的加热功率;

检测所述泵体的泵压;

在所述泵体的泵压大于第一压力值的情况下,降低所述泵体的泵压;

检测蒸汽入口处的蒸汽的温度;

在所述温度小于第一温度值的情况下,增大第一控制阀的开度;在所述温度大于第二温度值的情况下,减小所述第一控制阀的开度;

检测排料口所排污泥的含水率;

在所述含水率低于第一含水率的情况下,增大转轴的转速;在所述含水率高于第二含水率的情况下,减小所述转轴的转速;

其中,所述第一温度值小于所述第二温度值,所述第二含水率大于所述第一含水率。

在本申请实施例中,通过干化设备可以对湿污泥进行干化处理,以降低湿污泥中的含水量,同时,废气出口排出干化过程中产生的废热气体,废热气体经过净化装置后可被蒸汽压缩机压缩为饱和蒸汽,从而再次被干化设备循环利用,实现废热气体潜热循环利用,减少新鲜蒸汽消耗量。在净化过程中,废热气体由净化进气口进入喷淋室内,喷淋管可喷淋废热气体,同时,干化过程中产生的蒸汽凝结水经减温装置生成低温饱和水,低温饱和水从排水口排出并进一步进入净化装置,由喷淋管喷淋废热气体,从而去除废热气体中的不凝气、粉尘颗粒等介质,提高废热气体的洁净度,避免废热气体回收利用时影响压缩机性能,有利于提高换热效果,从而提升热量回收效果。

附图说明

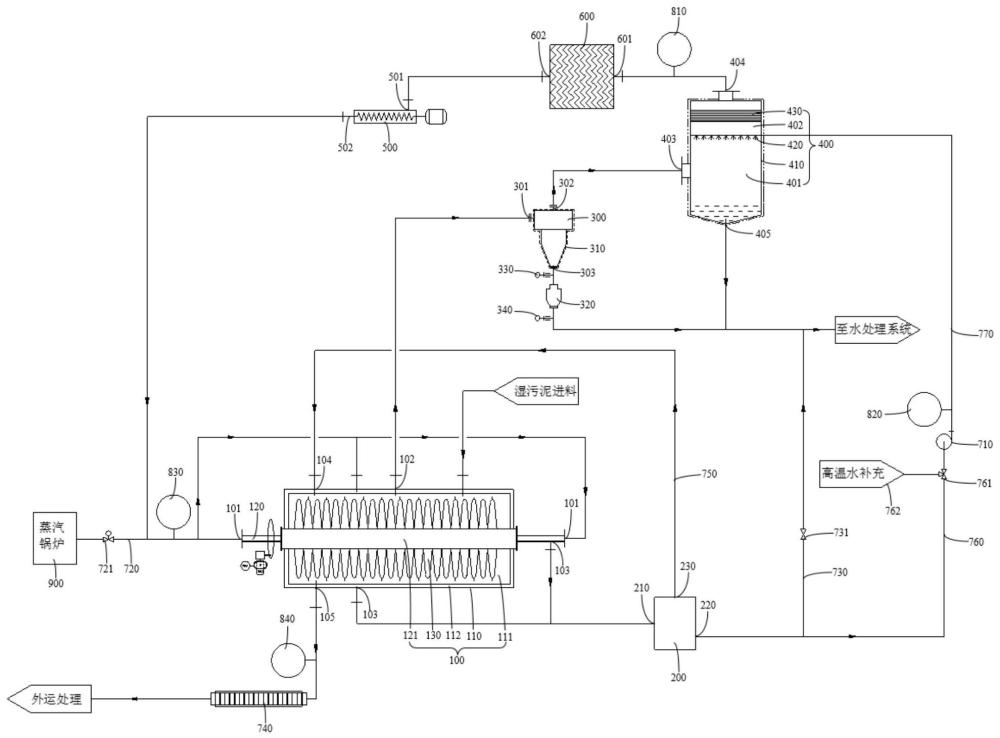

图1是本申请实施例公开的污泥处理系统的结构示意图;

图2是本申请实施例公开的污泥处理系统的控制方法的流程图。

附图标记说明:

100-干化设备、101-蒸汽入口、102-废气出口、103-凝结水出口、104-载气口、105-排料口、110-壳体、111-第一腔体、112-第二腔体、120-转轴、121-第三腔体、130-盘片、

200-减温装置、210-进水口、220-排水口、230-排气口、

300-预处理设备、301-预处理进气口、302-预处理出气口、303-出料口、310-伴热层、320-缓存仓、330-第一密封装置、340-第二密封装置、

400-净化装置、410-净化壳、420-喷淋管、430-除雾器、401-喷淋室、402-除雾空间、403-净化进气口、404-净化出气口、405-排液口、

500-蒸汽压缩机、501-压缩进气口、502-压缩出气口、

600-加热器、601-加热进气口、602-加热出气口、

710-泵体、720-蒸汽管路、721-第一控制阀、730-引流管路、731-第二控制阀、740-排料设备、750-第一管路、760-第二管路、761-第三控制阀、762-高温水补充口、770-第三管路、

810-含尘量检测元件、820-压力检测元件、830-温度检测元件、840-含水率检测元件、

900-蒸汽发生器。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本申请保护的范围。

本申请的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本申请的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

下面结合附图,通过具体的实施例及其应用场景对本申请实施例提供的污泥处理系统及其控制方法进行详细地说明。

请参考图1-图2,本申请实施例公开的污泥处理系统包括干化设备100、减温装置200、净化装置400和蒸汽压缩机500,其中,干化设备100用于对湿污泥进行干化,减温装置200用于对干化过程中产生的蒸汽凝结水进行减温以形成低温饱和水,净化装置400用于对干化过程中产生的废热气体进行净化,废热气体被净化后进一步经过蒸汽压缩机500压缩为饱和蒸汽,饱和蒸汽再重新回到干化设备100内循环利用。

干化设备100设有用于通入蒸汽的蒸汽入口101、用于排出干化废气的废气出口102以及用于排出蒸汽凝结水的凝结水出口103,蒸汽发生器900可通过蒸汽入口101向干化设备100内提供0.5MPa~0.6MPa、150℃-160℃的饱和蒸汽,干化设备100还设有进料口,湿污泥可通过进料口进入干化设备100内,蒸汽与湿污泥在干化设备100内间接换热,以降低湿污泥的含水率,在换热过程中,湿污泥中的水分吸热生成废热气体,蒸汽的热量被吸收后生成蒸汽凝结水,废热气体从废气出口102排出,蒸汽凝结水从凝结水出口103流出。可选地,蒸汽发生器900可以为蒸汽锅炉,也可以为电加热蒸汽发生器,也可以为其他能够产生蒸汽的装置;干化设备100还设有排料口105,干化后的污泥可由排料口105排出,污泥处理设备还包括排料设备740,排料设备740与排料口105连通,干化后的污泥进入排料设备740内并进行外运处理。

可选地,干化设备100可以为圆盘式干燥机、桨叶式干燥机、螺旋式干燥机、蒸汽回转式干燥机等,进一步可选地,干化设备100可以为圆盘式干燥机。

减温装置200设有进水口210和排水口220,进水口210与凝结水出口103连通。蒸汽凝结水的温度范围为100℃-110℃,蒸汽凝结水从进水口210进入减温装置200,经过减温装置200减温后生成温度范围为90℃-95℃的低温饱和水,低温饱和水从排水口220排出。可选地,减温装置200可以减温罐。

净化装置400包括喷淋管420,净化装置400设有喷淋室401、净化进气口403和净化出气口404,喷淋管420设置于喷淋室401,喷淋管420提供的喷淋水可喷淋进入喷淋室401的气体,而净化进气口403和净化出气口404分别与喷淋室401连通,且净化进气口403与废气出口102连通,废热气体由净化进气口403进入喷淋室401内;喷淋管420与排水口220连通,故减温装置200生成的低温饱和水进入喷淋管420内,进而对废热气体进行喷淋。

蒸汽压缩机500设有压缩进气口501和压缩出气口502,压缩进气口501与净化出气口404连通,压缩出气口502与蒸汽入口101连通。如此,经过喷淋处理后的废热气体由净化出气口404排出,并进入蒸汽压缩机500内,蒸汽压缩机500将其压缩为饱和蒸汽,饱和蒸汽由压缩出气口502和蒸汽入口101重新进入干化设备100内,作为新的蒸汽重新与湿污泥进行换热。可选地,蒸汽压缩机500可以为螺杆式压缩机、往复式压缩机、离心式压缩机等,进一步可选地,蒸汽压缩机500为螺杆式压缩机。

在本申请实施例中,通过干化设备100可以对湿污泥进行干化处理,以降低湿污泥中的含水量,同时,废气出口102排出干化过程中产生的废热气体,废热气体经过净化装置400后可被蒸汽压缩机500压缩为饱和蒸汽,从而再次被干化设备100循环利用,实现废热气体潜热循环利用,减少新鲜蒸汽消耗量。在净化过程中,废热气体由净化进气口403进入喷淋室401内,喷淋管420可喷淋废热气体,同时,干化过程中产生的蒸汽凝结水经减温装置200生成低温饱和水,低温饱和水从排水口220排出并进一步进入净化装置400,由喷淋管420喷淋废热气体,从而去除废热气体中的不凝气、粉尘颗粒等介质,提高废热气体的洁净度,避免废热气体回收利用时影响压缩机性能,有利于提高换热效果,从而提升热量回收效果。

而且,所用喷淋水也是由干化过程中产生的蒸汽凝结水形成,无需再单独提供喷淋水,对干化过程中的产物进一步充分利用,减少外部喷淋水的消耗量。

因此,本实施例的污泥处理系统充分利用干化余热,减少新鲜蒸汽消耗量,降低成本,避免能源浪费,无需额外设置气处理设备,能够实现干化设备100安全、稳定地运行。

在可选的实施例中,干化设备100还设有载气口104,减温装置200还设有排气口230,排气口230与载气口104连通。可选地,载气口104与排气口230之间可以通过第一管路750实现连通。具体地,蒸汽凝结水经过减温装置200减温后,不仅形成90℃-95℃的低温饱和水,还会形成90℃-95℃的低温水蒸气,低温水蒸气从排气口230排出,并由载气口104进入干化设备100内,能够与干化设备100内的湿污泥直接换热,对湿污泥直接干化,而且,低温水蒸气作为载气还能起到惰化防爆作用。

采用本实施例,能够充分利用蒸汽凝结水减温形成的低温饱和水和低温水蒸气,将蒸汽凝结水的产物全部用于污泥处理设备,充分回收蒸汽凝结水余热,避免热量浪费。

当然,在其他实施例中,减温装置200的排气口230可以不与载气口104连通,即低温水蒸气用于其他设备。

在本申请实施例中,污泥处理系统还包括泵体710以及含尘量检测元件810,其中,泵体710可以为水泵,含尘量检测元件810可以为粉尘检测仪,也可以为其他能够检测含尘量的部件。泵体710的进口端与排水口220连通,泵体710的出口端与喷淋管420连通,可选地,泵体710的进口端与排水口220之间可以通过第二管路760实现连通,泵体710的出口端与喷淋管420之间通过第三管路770实现连通。如此,在泵体710的增压作用下,排水口220排出的低温饱和水能够被泵送至喷淋管420内,保证喷淋管420顺利喷淋低温饱和水。

含尘量检测元件810设置于净化出气口404,含尘量检测元件810用于检测净化出气口404处的含尘量,泵体710的泵压可在含尘量检测元件810检测的含尘量大于第一含尘量的情况下增大,具体地,在含尘量检测元件810检测的含尘量大于第一含尘量的情况下,说明净化出气口404处的含尘量较大,净化装置400对废热气体的净化程度不够,此时增大泵体710的泵压,使泵体710泵送更多的低温饱和水至喷淋管420,使喷淋管420喷淋的低温饱和水的量增大,增大喷淋效果,提高净化装置400对废热气体的净化程度,有利于降低废热气体的含尘量。需要说明的是,第一含尘量可以根据需要进行设置,可选地,第一含尘量可以为5mg/m

采用本实施例,根据净化出气口404处的含尘量随时调节泵体710的泵压,进而改变净化装置400对废热气体的净化效果,保证净化出气口404出的含尘量处于较低的范围内,避免因含尘过多而影响后续蒸汽压缩机500的压缩性能,也避免影响换热效率。

可选地,可以人为根据含尘量检测元件810检测的含尘量对泵体710进行控制;或者,泵体710与含尘量检测元件810通信连接,进一步可选地,泵体710与含尘量分别与控制装置通信连接,控制装置根据含尘量检测元件810检测的含尘量对泵体710进行控制。具体地,通过改变泵体710的频率,进而改变泵体710的泵压,泵体710的频率由控制装置进行调节。

当然,在其他实施例中,污泥处理系统可以不设置含尘量检测元件810,即仅通过泵体710将低温饱和水泵送至喷淋管420内,泵体710的泵压恒定。

在可选的实施例中,泵体710的进口端与排水口220之间可以通过第二管路760实现连通,即第二管路760的一端与泵体710的进口端连通,第二管路760的另一端与排水口220连通,且第二管路760设有高温水补充口762,在泵体710的泵压增大而低温饱和水量有限的情况下,可通过高温水补充口762向净化装置400提供高温水,以增大喷淋水的量。

在可选的实施例中,污泥处理系统还包括加热器600,加热器600可以为电加热器或者其他起到加热作用的装置,加热器600设有加热进气口601和加热出气口602,加热进气口601与净化出气口404连通,加热出气口602与压缩进气口501连通,即加热器600设置于蒸汽压缩机500和净化装置400之间。如此,净化出气口404排出的废热气体经过加热器600加热后生成过热蒸汽,过热蒸汽再进入蒸汽压缩机500内压缩为饱和蒸汽。

加热器的加热功率可在含尘量检测元件810检测的含尘量大于第一含尘量的情况下增大。具体地,在含尘量检测元件810检测的含尘量大于第一含尘量的情况下,说明净化出气口404处的含尘量较大,通过增大泵体710的泵压,来增大喷淋水的量,增大喷淋效果,提高净化装置400对废热气体的净化程度,与此同时,由于喷淋水的量增大,喷淋水与废热气体进行换热,废热气体的温度明显降低,部分气体也会凝结为液体,不利于后续废热气体生成饱和蒸汽,故通过增大加热器600的加热功率,对废热气体再次加热,将废热气体中的液体加热为气态,使废热气体具有足够的热量生成饱和蒸汽。

采用本实施例,在提升喷淋效果、降低含尘量的同时,为避免废热气体的热量降低,通过加热器600为废热气体补充热量,保证废热气体顺利被压缩为饱和蒸汽,保证废热气体被顺利回收利用。

当然,在其他实施例中,污泥处理系统可以通过加热器600对废热气体进行加热,加热器600的加热功率恒定。

在可选的实施例中,污泥处理系统还包括泵体710以及压力检测元件820,泵体710的进口端与排水口220连通,泵体710的出口端与喷淋管420连通,压力检测元件820设置于泵体710的出口端,压力检测元件820用于检测泵体710的泵压,泵体710的泵压可在压力检测元件820检测的压力值大于第一压力值的情况下减小。具体地,在压力检测元件820检测的压力值大于第一压力值的情况下,说明泵体710的泵压较大,易存在安全隐患,故需减小泵体710的泵压。需要说明的是,第一压力值可以根据用户需要进行设定,可选地,第一压力值可以为1.0MPa。采用本实施例,根据压力检测元件820检测的压力值调节泵体710的泵压,使泵体710的泵压处于安全范围内,避免泵体710的泵压过大而影响泵体710正常的工作过程。

可选地,可以根据净化出气口404处的含尘量调节泵体710的泵压之后,再根据压力检测元件820检测的压力值,将泵体710的泵压调节至第一压力值以下。可选地,可以人为根据压力检测元件820检测的压力值调节泵体710的泵压;或者,压力检测元件820和泵体710分别与控制装置通信连接,控制装置根据压力检测元件820检测的压力值调节泵体710的泵压。具体地,通过改变泵体710的频率,进而改变泵体710的泵压,泵体710的频率由控制装置进行调节。

当然,在其他实施例中,污泥处理系统可以不设置压力检测元件820,即仅根据含尘量检测元件810检测的含尘量调节泵体710的泵压,或者,保持泵体710的泵压恒定。

在可选的实施例中,在压力检测元件820检测的压力值大于第一压力值的情况下,可设置报警器进行报警,并降低泵体710的频率,从而减小泵体710的泵压,由于在频率降低的过程中,泵体710的泵压会存在一个缓冲过程,在这个过程中,泵体710的泵压可能会继续升高,故压力检测元件820继续检测压力值是否大于第二压力值,在压力检测元件820检测的压力值大于第二压力值的情况下,报警器再次报警,同时继续降低泵体710的频率,且降频幅度增大,从而有效降低泵体710的泵压。其中,第二压力值大于第一压力值,第二压力值可以为1.1MPa。

在可选的实施例中,污泥处理系统还包括温度检测元件830、蒸汽管路720以及第一控制阀721,蒸汽管路720的第一端用于连通蒸汽发生器900,蒸汽管路720的第二端与蒸汽入口101连通,蒸汽发生器900提供的蒸汽经蒸汽管路720进入干化设备100内;温度检测元件830可以为温度传感器等能够检测温度的元件,温度检测元件830设置于蒸汽入口101处,温度检测元件830用于检测蒸汽入口101处的蒸汽温度,也是废热气体被蒸汽压缩后生成的饱和蒸汽与蒸汽发生器900提供的蒸汽混合后的蒸汽温度,第一控制阀721设置于蒸汽管路720,第一控制阀721用于控制蒸汽管路720导通或截断。

第一控制阀721的开度可在温度检测元件830检测的温度值小于第一温度值的情况下在增大,第一控制阀721的开度可在温度检测元件830检测的温度值大于第二温度值的情况下减小。其中,第一温度值小于第二温度值。需要说明的是,第一温度值和第二温度值可根据需要进行设定,可选地,第一温度值可以为150℃,第二温度值可以为160℃,保持蒸汽入口101处的蒸汽温度在150℃-160℃范围内。

具体地,在温度检测元件830检测的温度值小于第一温度值的情况下,说明蒸汽入口101处的温度较低,干化设备100的热源不足,此时增大第一控制阀721的开度,蒸汽发生器900所提供的蒸汽量增大,饱和蒸汽与蒸汽发生器900提供的蒸汽混合后的蒸汽温度升高;在温度检测元件830检测的温度值大于第二温度值的情况下,说明蒸汽入口101处的温度较高,干化设备100的热源较多,此时减小第一控制阀721的开度,蒸汽发生器900所提供的蒸汽量减少,那么,饱和蒸汽与蒸汽发生器900提供的蒸汽混合后的蒸汽温度降低。保证蒸汽入口101处的蒸汽温度位于第一温度值和第二温度值之间。

采用本实施例,根据温度检测元件830检测的温度值调节第一控制阀721的开度,从而控制蒸汽发生器900提供的蒸汽量,保证废热气体经压缩形成的饱和蒸汽能够充分得到利用,并减少外部的蒸汽使用量。

在可选的实施例中,如图1所示,污泥处理系统还包括引流管路730和第二控制阀731,引流管路730的第一端与第二管路760连通,引流管路730的第二端用于连通水处理系统,第二控制阀731设置于引流管路730,用于控制引流管路730导通或截断,第二管路760设有第三控制阀761,通过第三控制阀761控制第二管路760导通或截断。在泵体710正常输送低温饱和水的过程中,第二控制阀731处于关闭状态,第三控制阀761处于开启状态;在需要应急喷淋或者减少低温饱和水量作为喷淋水的情况下,开启第二控制阀731,并关闭第三控制阀761,将低温饱和水通过引流管路730送至水处理系统,高温水补充口762通入新鲜的高温水作为喷淋水使用。

一种可选的实施例中,干化设备100包括壳体110、转轴120和盘片130,壳体110设有用于容纳湿污泥的第一腔体111,转轴120的至少部分设置于第一腔体111内,并相对于壳体110可转动,盘片130连接于转轴120,并位于第一腔体111内,如此,当转轴120转动时,盘片130跟随转轴120转动,同时盘片130推动湿污泥由壳体110的一端向另一端运动。转轴120设有用于容纳蒸汽的第三腔体121,第三腔体121设有蒸汽入口101。如此,第三腔体121内的蒸汽与第一腔体111内的湿污泥间接换热,实现湿污泥的干化过程。可选地,载气口104、废气出口102、进料口和排料口105均开设于壳体110上,并与第一腔体111连通;第三腔体121沿转轴120的轴向的两端均设有蒸汽入口101,凝结水出口103与第三腔体121连通。

在另一种实施例中,壳体110还设有用于容纳蒸汽的第二腔体112,第二腔体112设置于第一腔体111的外侧,第二腔体112和第三腔体121均设有蒸汽入口101。采用本实施例,第二腔体112和第三腔体121分别位于第一腔体111的内侧和外侧,故第二腔体112通入的蒸汽与位于第一腔体111内侧的湿污泥间接换热,而第三腔体121通入的蒸汽与位于第一腔体111外侧的湿污泥间接换热,有利于提高换热效率,有效降低污泥含水率。

在可选的实施例中,污泥处理系统还包括含水率检测元件840,含水率检测元件840可以为含水率测定仪,壳体110还设有排料口105,含水率检测元件840设置于排料口105处,含水率检测元件840用于检测排出的污泥的含水率,转轴120的转速可在含水率检测元件840检测的含水率低于第一含水率的情况下增大,转轴120的转速可在含水率检测元件840检测的含水率高于第二含水率的情况下减小。其中,第二含水率大于第一含水率。需要说明的是,第一含水率和第二含水率可根据用户需要进行设定,可选地,第一含水率为30%,第二含水率为40%。

具体地,在含水率检测元件840检测的含水率低于第一含水率的情况下,说明污泥的含水率较低,湿污泥与蒸汽的换热程度较大,此时增大转轴120的转速,盘片130的转速增大,盘片130输送湿污泥的速度提高,湿污泥在干化设备100内停留的时间缩短,从而降低湿污泥与蒸汽的换热程度,有利于提高排出的污泥含水率;在含水率检测元件840检测的含水率高于第二含水率的情况下,说明污泥的含水率较高,湿污泥与蒸汽的换热程度较小,此时减小转轴120的转速,盘片130的转速减小,盘片130输送湿污泥的速度降低,湿污泥在干化设备100内停留的时间延长,从而提高湿污泥与蒸汽的换热程度,有利于降低污泥含水率。

采用本实施例,根据含水率检测元件840检测的含水率调节转轴120的转速,保证排出的污泥的含水率在合适范围内,更有利于污泥的后续利用。

可选地,转轴120与电机连接,转轴120的速度由电机控制,可以人为根据含水率检测元件840检测的含水率调节电机的转速;或者,含水率检测元件840和电机分别与控制装置通信连接,控制装置根据含水率自动调节电机的转速。

在本实施例中,根据净化出气口404处的含尘量调节泵体710的泵压之后,再根据压力检测元件820检测的压力值,将泵体710的泵压调节至第一压力值以下,含尘量调节过程中伴随加热器600的加热,在加热器600的加热功率调节之后,进一步根据温度检测元件830检测的温度值调节第一控制阀721的开度,同时,根据含水率检测元件840检测的含水率调节转轴120的转速。如此,各个检测过程联锁控制,保证干化设备100的热源温度,减少蒸汽发生器900提供的新鲜蒸汽的消耗量。

在可选的实施例中,如图1所示,净化装置400还包括净化壳410以及除雾器430,净化壳410设有喷淋室401和除雾空间402,除雾器430设置于除雾空间402,净化出气口404通过除雾空间402连通喷淋室401,即净化进气口403进入的废热气体依次经过喷淋水喷淋以及除雾器430除雾后,再由净化出气口404排出。采用本实施例,在喷淋废热气体的基础上,再通过除雾器430对废热气体进行除雾处理,分离废热气体中夹带的液滴,避免后续液滴影响压缩机性能以及影响换热效率。可选地,净化壳410还设有排液口405,喷淋水可由排液口405排出至外部水处理系统。

当然,在其他实施例中,净化装置400可以不设置除雾器430,即废热气体经过喷淋后直接由净化出气口404排出。

在可选的实施例中,污泥处理系统还包括预处理设备300,预处理设备300设有预处理进气口301和预处理出气口302,预处理进气口301与废气出口102连通,预处理出气口302与净化进气口403连通,即预处理设备300设置于干化设备100和净化装置400之间。可选地,预处理设备300可以为除尘装置,用于对废热气体初步除尘处理,当然,预处理设备300也可以为其他处理设备。采用本实施例,通过预处理设备300对刚产生的废热气体进行预处理(可包括除尘、清灰、预捕雾以及预清洗等处理措施),将废热气体中颗粒较大的灰尘等介质提前清除出去,保证废热气体的洁净度。

基于上述实施例,预处理设备300还设有出料口303,预处理设备300内收集的液体和灰渣等物质由出料口303排出,污泥处理设备还包括缓存仓320、第一密封装置330和第二密封装置340,缓存仓320与出料口303连通,以使收集的液体和灰渣等物质落入缓存仓320内,第一密封装置330和第二密封装置340分别设置于缓存仓320的进口端和缓存仓320的出口端,而且,缓存仓320的出口端可连接外部水处理系统。为保证预处理设备300内部负压的稳定性和密封性,第一密封装置330和第二密封装置340交替开启,既能保证收集的液体和灰渣等物质最终排入外部水处理系统,又不会影响预处理设备300内部的气压状态。

可选地,预处理设备300和净化装置400均设有伴热层310,伴热层310可以采用蒸汽伴热、电伴热等伴热方式。如此,通过伴热层310能有效进行温度控制,避免废热气体经过预处理设备300和净化装置400时温度发生变化。

基于本申请实施例公开的污泥处理系统,如图2所示,本申请实施例还公开一种污泥处理系统的控制方法,应用于上述实施例中的污泥处理系统,控制方法包括:

S100、检测净化出气口404所排气体的含尘量。可选地,利用含尘量检测元件810检测净化出气口404所排气体的含尘量。

S200、在含尘量达到第一含尘量的情况下,增大泵体710的泵压,并增大加热器600的加热功率。可选地,可以通过增大泵体710的频率,来增大泵体710的泵压,进一步可选地,控制装置分别与泵体710和含尘量检测元件810通信连接,控制装置根据检测的含尘量自动调节泵体710的频率。

如此,根据净化出气口404处的含尘量随时调节泵体710的泵压,改变喷淋效果,保证净化出气口404出的含尘量处于较低的范围内,避免因含尘过多而影响后续蒸汽压缩机500的压缩性能,也避免影响换热效率;同时,泵体710的泵压增大的同时也增大加热器600的加热功率,加热器600为废热气体补充热量,避免喷淋效果提升的同时废热气体的热量降低,保证废热气体顺利被压缩为饱和蒸汽,保证废热气体被顺利回收利用。

S300、检测泵体710的泵压。可选地,利用压力检测元件820检测泵体710的出口端的泵压。

S400、在泵体710的泵压大于第一压力值的情况下,降低泵体710的泵压。可选地,可以通过降低泵体710的频率,来降低泵体710的泵压,进一步可选地,控制装置分别与泵体710和压力检测元件820通信连接,控制装置根据检测的压力值自动调节泵体710的频率。

如此,保证泵体710的泵压处于安全范围内,避免泵体710的泵压过大而影响泵体710正常的工作过程。

S500、检测蒸汽入口101处的蒸汽的温度。可选地,利用温度检测元件830检测蒸汽入口101处的蒸汽温度。

S600、在温度小于第一温度值的情况下,增大第一控制阀721的开度;在温度大于第二温度值的情况下,减小第一控制阀721的开度。其中,第一温度值小于第二温度值。可选地,第一控制阀721可以为电控阀,控制装置分别与温度检测元件830和电控阀通信连接,控制装置根据检测的温度值自动调节电控阀的开度。

如此,根据温度检测元件830检测的温度值调节第一控制阀721的开度,从而控制蒸汽发生器900提供的蒸汽量,保证废热气体经压缩形成的饱和蒸汽能够充分得到利用,并减少外部的蒸汽使用量。

S700、检测排料口105所排污泥的含水率。可选地,利用含水率检测元件检测排料口105所排污泥的含水率。

S800、在含水率低于第一含水率的情况下,增大转轴120的转速;在含水率高于第二含水率的情况下,减小转轴120的转速。其中,第二含水率大于第一含水率。可选地,转轴120与电机连接,转轴120的速度由电机控制,控制装置分别与电机和含水率检测元件通信连接,控制装置根据检测的含水率自动调节电机的转速。

如此,根据含水率检测元件840检测的含水率调节转轴120的转速,保证排出的污泥的含水率在合适范围内,更有利于污泥的后续利用。

需要说明的是,在含尘量调节过程中,泵体710的泵压会改变,因加热器600加热功率的改变也会影响蒸汽入口101处的蒸汽温度,故在完成含尘量调节过程后再进行泵压调节过程和温度调节过程,且泵压调节过程、温度调节过程和含水率调节过程可同时进行,也可依次进行。

采用上述的控制方法,含尘量、泵压、温度和含水率四个物理量的调节过程实现联锁控制,使含尘量、泵压、温度和含水率分别位于合适的范围内,既保证干化设备100的热源温度,充分实现余热利用,又减少蒸汽发生器900提供的新鲜蒸汽的消耗量。

上面结合附图对本申请的实施例进行了描述,但是本申请并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本申请的启示下,在不脱离本申请宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本申请的保护之内。

- 污泥排出控制装置及水处理系统、污泥排出控制方法

- 污泥处理系统、记录有污泥处理系统的运转控制用程序的记录介质