透明全固态薄膜锂离子电池及其制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及锂离子电池技术领域,具体而言涉及一种透明全固态薄膜锂离子电池及其制备方法。

背景技术

随着透明电子器件和可视化电子器件的兴起,例如,透明手机、透明显示器、光电路和触摸屏,人们对高安全、透明的电池的需求越来越大。因此,有必要开发具有透明功能的高电化学性能的锂离子电池。

目前制造透明电池的方法主要有三种:(1)制造网格电极,利用网格间的孔隙实现透视化。但是这种方法制造的极片易发生断裂导致较差的使用寿命、不利于生产与使用,而且正负极以及隔膜重叠会削弱透明度;(2)将活性材料的厚度减少到小于它们的光学吸收长度。但这种方法不适用传统的电池,原因在于传统的电池正极材料(如LiCoO

全固态薄膜锂离子电池是一种薄膜电池,因此,制备透明的全固态薄膜锂离子电池的一个难点在于缺少能兼顾高比容量、长循环寿命和透明性的正极,另一个点在于难以同时兼顾全电池的透明性和电化学性能(容量和循环寿命)。

因此,开发新型的透明全固态薄膜锂离子电池对本领域具有重要意义。

发明内容

本发明目的在于针对现有技术的不足,提供一种透明全固态薄膜锂离子电池,该电池能够兼具透明性和高电化学性能,且工艺简单,适合工业生产。

根据本发明目的的第一方面,提供一种透明全固态薄膜锂离子电池,包括镀有导电层的透明基底,以及在所述透明基底上依次叠加的正极薄膜、电解质薄膜、负极薄膜和负极集流体薄膜;

所述正极薄膜的活性材料为透明多孔的Li

所述电解质薄膜的活性材料为透明的含锂的固态电解质;

所述负极薄膜的活性材料为透明的含铌或含钛的化合物。

优选的,所述正极薄膜的厚度为50nm~5μm。

优选的,所述正极薄膜为垂直且规则排列的微米片构成的多孔薄膜,微米片之间的孔隙距离为300nm~800nm。

优选的,所述电解质薄膜的厚度为200nm~5μm。

优选的,所述透明的含锂的固态电解质包括LiPON、Li

优选的,所述负极薄膜的厚度为50nm~5μm。

优选的,所述透明的含铌或含钛的化合物包括二氧化钛、钛酸锂、异质元素掺杂的二氧化钛、异质元素掺杂的钛酸锂、五氧化二铌、异质元素掺杂的五氧化二铌、铌酸钛或异质元素掺杂的铌酸钛。

优选的,透明基底的导电层材料为ITO、FTO或AZO。

根据发明目的的第二方面,提供一种前述透明全固态薄膜锂离子电池的制备方法,包括以下步骤:

在镀有导电层的透明基底上依次沉积正极薄膜、电解质薄膜、负极薄膜和负极集流体薄膜,得到透明全固态薄膜锂离子电池;

其中,所述正极薄膜的活性材料为透明多孔的Li

优选的,正极薄膜、电解质薄膜、负极薄膜和负极集流体薄膜的制备方法均独立地包括磁控溅射法、脉冲激光法、化学气相沉积、电子束蒸发或热蒸发法。

本发明的有益效果在于:

1、本发明的透明全固态薄膜锂离子电池兼具了透明性和高电化学性能,可满足透明器件的使用需求。

本发明的透明全固态薄膜锂离子电池的各部件均采用宽带隙的半导体材料,在制备成电池时是以薄膜的形式存在,由于材料的厚度越小、对光的透过性越大,因此可以保证较好的透明性。

多孔的Li

含钛或含铌化合物负极都属于结构稳定的电极材料且具有较高的比容量,并且薄膜电池制备时能保证较好的电解质-电极界面接触和较小的界面阻抗,构建成完整的全固态薄膜锂离子电池后具有较高的容量和较长的循环寿命,从而实现透明性和电化学性能的兼顾。

因此,通过特有的透明的正极、电解质和负极以及透明的ITO、FTO、AZO等导电薄膜集流体,得到各层薄膜轮廓分明,具有较好的透明度的全固态薄膜锂电池,且通过各部件的相互作用,使电池具有充放电可逆性和较好的循环性能。

2、本发明的透明全固态薄膜锂离子电池的制备方法,操作简单,易于实施,容易实现大规模化生产,有利于进一步的推广应用,具有良好的应用前景。

附图说明

图1a为本发明实施例1得到的多孔正极前驱体的扫描电镜图

图1b为本发明实施例1得到的多孔正极前驱体的扫描电镜图

图1c为本发明实施例1得到的多孔正极前驱体的结构示意图。

图2为本发明实施例1得到的透明全固态薄膜锂离子电池的扫描电镜图。

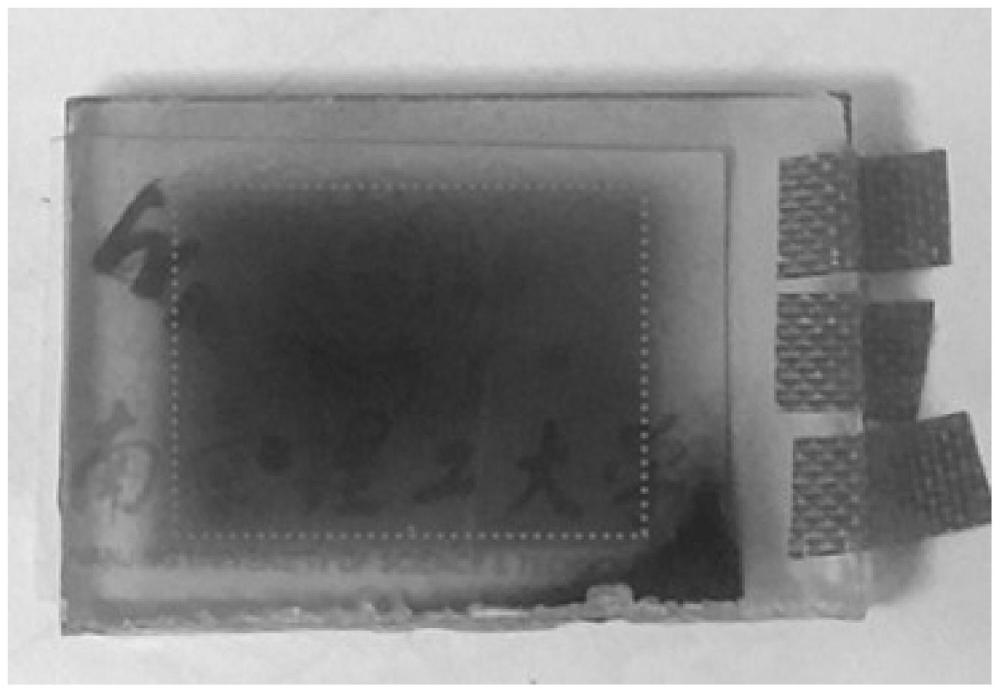

图3为本发明实施例1得到的透明全固态薄膜锂离子电池的实物图。

图4为本发明实施例1得到的透明全固态薄膜锂离子电池的充放电曲线图。

图5为本发明实施例1得到的透明全固态薄膜锂离子电池的循环性能图。

图6为本发明实施例2得到的透明全固态薄膜锂离子电池的扫描电镜图。

图7a为本发明对比例1得到的全固态薄膜锂离子电池的实物图。

图7b为本发明对比例1得到的全固态薄膜锂离子电池的实物图。

图8a为本发明对比例1得到的全固态薄膜锂离子电池的充放电曲线图和循环性能图。

图8b为本发明对比例1得到的全固态薄膜锂离子电池的循环性能图。

图9为本发明对比例2得到的全固态薄膜锂离子电池的实物图。

图10为本发明对比例3得到的全固态薄膜锂离子电池的实物图。

具体实施方式

为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施。

本发明提供一种透明全固态薄膜锂离子电池,该电池的各部件均采用宽带隙的半导体材料,在制备成电池时是以微米级薄膜的形式存在,兼顾了较好的透明性和电化学性能。

在本发明示例性的实施例中,提供一种透明全固态薄膜锂离子电池,包括镀有导电层的透明基底,以及在所述透明基底上依次叠加的正极薄膜、电解质薄膜、负极薄膜和负极集流体薄膜。

所述正极薄膜的活性材料为透明多孔的Li

所述电解质薄膜的活性材料为透明的含锂的固态电解质。

所述负极薄膜的活性材料为透明的含铌或含钛的化合物。

在优选的实施例中,所述正极薄膜的厚度为50nm~5μm。

正极薄膜的厚度不易过大或过小,适宜的正极薄膜的厚度,有助于获得更好的透明度、提高正极材料的利用率、优化电池的容量、循环性能和快速充放电能力。

在优选的实施例中,所述正极薄膜为垂直且规则排列的微米片构成的多孔薄膜,微米片之间的孔隙距离为300nm~800nm。

在优选的实施例中,所述电解质薄膜的厚度为200nm~5μm。

固态电解质薄膜的厚度不易过大或过小,适宜的固态电解质薄膜的厚度,有助于降低电池的短路率、提高电池的制备良品率并保证电池的快速充放电能力。

在优选的实施例中,所述透明的含锂的固态电解质包括LiPON、Li

在优选的实施例中,所述负极薄膜的厚度为50nm~5μm。

负极薄膜的厚度不易过大或过小,适宜的负极薄膜的厚度,有助于获得更好的透明度、提高负极材料的利用率、优化电池的容量、循环性能和快速充放电能力。

在优选的实施例中,所述透明的含铌或含钛的化合物包括二氧化钛、钛酸锂、异质元素掺杂的二氧化钛、异质元素掺杂的钛酸锂、五氧化二铌、异质元素掺杂的五氧化二铌、铌酸钛或异质元素掺杂的铌酸钛。

在优选的实施例中,透明基底的导电层材料为ITO、FTO或AZO。

在优选的实施例中,负极集流体薄膜为透明的导电薄膜,导电材料为ITO、FTO或AZO。

应当理解为,透明基底上的导电层,以及负极集流体薄膜包括但不限于此,只需满足透明和导电的要求即可。

在另一个优选的实施例中,提供一种前述透明全固态薄膜锂离子电池的制备方法,包括以下步骤:

在镀有导电层的透明基底上依次沉积正极薄膜、电解质薄膜、负极薄膜和负极集流体薄膜,得到透明全固态薄膜锂离子电池;

其中,所述正极薄膜的活性材料为透明多孔的Li

在优选的实施例中,正极薄膜、电解质薄膜、负极薄膜和负极集流体薄膜的制备方法均独立地包括磁控溅射法、脉冲激光法、化学气相沉积、电子束蒸发或热蒸发法。

在其他优选的实施例中,采用磁控溅射发制备透明的正极薄膜,包括:以金属锰为靶材,在通入氧气和惰性气体的条件下,沉积得到透明的正极薄膜。

具体的,靶材为锰靶,工作气体为氩气和氧气,磁控溅射的工艺参数包括:磁控溅射的腔室真空度小于或等于1×10

磁控溅射典型但非限制性的腔室真空度例如为5×10

在其他优选的实施例中,采用磁控溅射法制备电解质薄膜,包括:以含锂的固态电解质为靶材,在通入氧气、氮气或惰性气体的条件下,沉积得到透明的负极。

具体的,靶材为Li

磁控溅射典型但非限制性的腔室真空度例如为5×10

在其他优选的实施例中,采用磁控溅射法制备负极薄膜,包括:以含钛或含铌化合物为靶材,在通入氧气和惰性气体的条件下,沉积得到透明的负极薄膜。

具体的,靶材为Nb靶,工作气体为氩气和氧气,磁控溅射的工艺参数包括:磁控溅射的腔室真空度小于或等于1×10

磁控溅射典型但非限制性的腔室真空度例如为5×10

在另一个优选的实施例中,先采用磁控溅射法在ITO、FTO或AZO基底上沉积正极材料层,再采用磁控溅射法在正极材料层表面制备含锂的固态电解质,然后采用磁控溅射法在含锂的固态电解质表面制备负极材料层,最后采用磁控溅射法在负极材料层表面沉积负极集流层。

在另一个具体的实施例中,一种透明全固态薄膜锂离子电池的制备方法,包括如下步骤:

(1)以锰靶为靶材,安装好靶材和ITO基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)以Li

(3)以Nb

(4)以ITO为靶材,安装好靶材和上述镀有正极/电解质/负极的基底后关闭磁控溅射腔室,将腔室抽真空至1×10

本发明提供的透明全固态薄膜锂离子电池,由前述的透明的正极、电解质和负极组成,因此,该锂离子电池的各层薄膜轮廓分明,具有较好的透明度、且充放电可逆性和较好的循环性能。

下面通过实施例对本发明作进一步说明。如无特别说明,实施例中的材料为根据现有方法制备而得,或直接从市场上购得。

【实施例1】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有ITO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好Li

(3)在LiPON薄膜的基础上,采用射频磁控溅射的方法,制备Nb

具体工艺如下:安装好Nb靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

本实施例步骤1所制备的多孔Li

通过SEM图测量统计得到的,膜的厚度约为1500nm,其片状结构间具有300nm~800nm的孔隙,如图1c的透光示意图所示,较大的孔隙和微米级的薄膜材料厚度可以让光线较好地从垂直于基底的孔隙穿过,从而使Li

在本实施例步骤3结束后得到的透明全固态薄膜锂离子电池的扫描电镜图如图2所示,可以看出所制备的LiPON和Nb

图3为制得的透明全固态薄膜锂离子电池的光学照片图,其中虚线所围的区域为电池层所在的区域,可以透过全电池清楚地看到电池底下写有“南京理工大学”的标签字样,表明电池具有较好的透明性,也可证明制备出了透明的全固态薄膜锂离子电池。

图4是透明全固态薄膜锂离子电池在在手套箱内、在5μA cm

图5为电池的循环性能图,可以看到,电池在室温下以40μA cm

【实施例2】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有ITO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好Li

(3)在LiPON薄膜的基础上,采用射频磁控溅射的方法,制备Nb

具体工艺如下:安装好Nb靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

图6为本实施例所制得的透明全固态薄膜锂离子电池的光学照片图,其中虚线所围的面积为电池各层所在的面积,可以透过全电池清晰地看到电池底下的“南京理工大学”字样,表明电池具有较好的透明性。

【实施例3】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有AZO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有AZO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好Li

(3)在LiPON薄膜的基础上,采用射频磁控溅射的方法,制备TiO

具体工艺如下:安装好Ti靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

【实施例4】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有AZO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好Li

(3)在LiSiON薄膜的基础上,采用射频磁控溅射的方法,制备TiNb

具体工艺如下:安装好TiNb

【实施例5】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有FTO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好Li

(3)在LiSiON薄膜的基础上,采用射频磁控溅射的方法,制备Ag

具体工艺如下:安装好Ag

【实施例6】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有FTO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好Li

(3)在LiSiPON薄膜的基础上,采用射频磁控溅射的方法,制备Ti

具体工艺如下:安装好Ti-Nb合金(Ti:Nb摩尔比为1:5)靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

【对比例1】

(1)以LiMn

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在LiMn

具体工艺如下:安装好Li

(3)在LiPON薄膜的基础上,采用射频磁控溅射的方法,制备Nb

具体工艺如下:安装好Nb靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

图7为对比例1得到的全固态薄膜锂离子电池的SEM图(7a)和实物图(7b)。可以从SEM中看出LiMn

图8为对比例1得到的全固态薄膜锂离子电池的充放电曲线图(8a)和循环性能图(8b),可以看出电池在在手套箱内、在5μA cm

【对比例2】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有ITO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好LiPOCl(P与Cl的摩尔比为10:1)靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(3)在LiPOClN薄膜的基础上,采用射频磁控溅射的方法,制备Nb

具体工艺如下:安装好Nb靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

图9为对比例2得到的全固态薄膜锂离子电池的实物图,虽然采用LiPOClN电解质制备得到的Li

【对比例3】

(1)以锰靶为靶材,采用射频磁控溅射的方法,在镀有ITO的玻璃基底上,制备MnO

具体工艺如下:安装好靶材和镀有ITO的玻璃基底后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

(2)在MnO

具体工艺如下:安装好Li

(3)在LiPON薄膜的基础上,采用射频磁控溅射的方法,制备Fe

具体工艺如下:安装好Fe靶材后,关闭溅射腔室,将溅射腔室抽真空至1.0×10

图10为对比例3得到的全固态薄膜锂离子电池的实物图,由于采用的Fe

通过实施例1与对比例1-3的对比,可以证明,本发明的透明全固态薄膜锂离子电池,通过特有的透明的正极、电解质和负极以及透明的ITO、FTO、AZO等导电薄膜集流体,得到各层薄膜轮廓分明,具有较好的透明度的全固态薄膜锂离子电池,且通过各部件的相互作用,使电池具有充放电可逆性和较好的循环性能。

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

- 一种全固态薄膜锂离子电池3D薄膜负极及其制备方法

- 一种提高全固态薄膜二次锂离子电池正极与电解层薄膜界面的方法

- 一种聚合物电解质及其制备方法以及由其制备的全固态锂离子电池

- 用于全固态锂离子电池的复合固态电解质及其制备方法

- 一种锂离子电池硅基合金薄膜及其制备方法

- 全固态薄膜锂离子电池的制备方法及全固态薄膜锂离子电池

- 氮掺杂的非晶五氧化二铌薄膜的制备方法、全固态薄膜的锂离子电池正极以及锂离子电池