一种高压共轨燃油系统用节流阀

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及节流阀领域,特别涉及一种高压共轨燃油系统用节流阀。

背景技术

节流阀是通过改变节流截面或节流长度来控制流体流量的阀门,其在现今管路系统中具有较为广泛的应用,可以根据实际使用需求灵活调节管路系统内物质的流速,其中,在高压共轨燃油系统中就安装有节流阀,通过节流阀的调节,可以根据实际工况灵活改变燃油供给量,有利于实现对燃油更加合理地利用,从而达到节约燃油,避免能源浪费的目的。

现有技术中用于高压共轨燃油系统内的节流阀,其在对阀芯进行调整时,阀芯的移动速度通常恒定为同一速率,无法根据实际需求灵活切换调节模式,恒定模式下的阀芯启闭调整虽然可以尽量保持节流阀调整稳定性,但是在面临突发情况时,无法及时实现对阀芯的快速调整控制,阀芯调整过程中启闭不及时,容易增加供油量出现差错的时长,影响高压共轨燃油系统运行过程中的稳定性。

为此,提出一种高压共轨燃油系统用节流阀来解决上述现有技术中存在的一些问题。

发明内容

本申请目的在于解决现有技术中高压共轨燃油系统内节流阀阀芯调节模式单一,无法根据实际需求灵活调节启闭速度以及启闭精度,影响燃油系统供油稳定性的问题,相比现有技术提供一种高压共轨燃油系统用节流阀,包括主阀体,主阀体的内部开设有阀腔,主阀体的左端壁上开设有与阀腔相连通的进油口,主阀体的正面端壁上开设有与阀腔相连通的出油口,阀腔的内部安装有左右滑动的阀芯,主阀体的内部开设有位于阀腔右侧的液压腔,阀芯的右端固定连接有活动贯穿至液压腔内的连接杆,且连接杆的右端连接有与液压腔内部尺寸相适配的主阀板,液压腔的内部安装有位于主阀板右侧的圆筒,且圆筒的中心轴线与液压腔的中心轴线重合,圆筒的内部滑动安装有与其内部尺寸相适配的辅助阀板,圆筒的外侧滑动安装有与液压腔内部尺寸相适配的阀环,液压腔内部填充有位于主阀板与辅助阀板、阀环之间的液压油,液压腔的右侧安装有用于控制辅助阀板和阀环左右移动的驱动组件。

通过将圆筒固定安装在液压腔的右端中心位置,并在圆筒的内部和圆筒的外侧分别滑动安装有辅助阀板和阀环,借助驱动组件向液压腔、圆筒右端进行持续稳定的供油或者抽油操作,可以通过改变供、抽油方向来实现对辅助阀板、阀环移动模式的控制,有利于根据实际需求对阀芯的移动进行瞬时大幅度调节或者小幅度精细调节,在一定程度上提升了该节流阀使用过程中的灵活性,使其在调节时响应及时,且调节精度高。

进一步,阀腔的左侧内端壁设置为漏斗形结构,进油口与漏斗形结构的中心位置相连通,阀芯的左端设置为与阀腔左侧内端壁相适配的圆锥形结构。

进一步,主阀体自阀腔的中间位置竖直分割成左右两部分,主阀体的左右两部分之间夹持有密封垫,主阀体的左右两部分之间通过螺栓紧固连接,进油口和出油口的内端壁上均通过攻丝形成有内螺纹。

进一步,主阀体的左端壁上刻画有位于进油口外侧的指向标,且指向箭标的箭头朝向进油口的圆心位置,主阀体的正面端壁上同样刻画有位于出油口外侧的指向标,且指向标的箭头朝向远离出油口圆心位置的方向。

可选的,驱动组件包括管路分控模组,以及连通在管路分控模组末端的液压油供给模组,管路分控模组包括封堵在液压腔右端的后盖板,且后盖板的内部开设有T型通道,T型通道的上端向上延伸,并与液压油供给模组相连通,T型通道的左端与圆筒右端连通,T型通道的右端与液压腔的右端连通,T型通道的内部固定安装有微型电磁阀,液压油供给模组向T型通道内进行稳定的供油或者抽油操作。

进一步,液压腔的右端贯通主阀体的右端壁,后盖板覆盖在主阀体的右端壁上,并通过螺栓固定连接,主阀体与后盖板之间同样夹持有密封垫,圆筒固定焊接在后盖板上。

进一步,T型通道的右端固定连通有开设在后盖板内的分流腔,且分流腔与液压腔的右端之间连通有开设在后盖板内的多个分流通道,多个分流通道环绕分布在液压腔和分流腔的外侧。

进一步,液压油供给模组包括安装在主阀体和后盖板顶部的液压供给盒,且液压供给盒的内部滑动安装有与其内部尺寸相适配的阀块,液压供给盒的中间位置处转动安装有横向设置的螺杆,且螺杆贯穿阀块的中心位置,并与阀块螺纹连接,主阀体的顶部安装有位于液压供给盒左侧的微型电机,且微型电机的驱动轴与螺杆传动连接,液压供给盒的底部右侧开设有与T型通道顶部对应连通的圆孔。

进一步,液压供给盒通过螺栓紧固连接在主阀体和后盖板的顶部,螺栓位于液压供给盒的四角位置,其中两个螺栓紧固连接在主阀体的顶部,另外两个螺栓紧固连接在后盖板的顶部,圆孔与T型通道的顶端之间夹持有橡胶密封圈。

可选的,连接杆的右端活动穿插有插杆,且插杆的右端固定焊接在主阀板的左端壁中间位置,连接杆的外侧活动套接有弹簧,且弹簧弹性支撑在阀芯的右端和阀腔的右侧内端壁上。

相比于现有技术,本申请的优点在于:

(1)本申请通过将圆筒固定安装在液压腔的右端中心位置,并在圆筒的内部和圆筒的外侧分别滑动安装有辅助阀板和阀环,借助驱动组件向液压腔、圆筒右端进行持续稳定的供油或者抽油操作,可以通过改变供、抽油方向来实现对辅助阀板、阀环移动模式的控制,有利于根据实际需求对阀芯的移动进行瞬时大幅度调节或者小幅度精细调节,在一定程度上提升了该节流阀使用过程中的灵活性,使其在调节时响应及时,且调节精度高。

(2)通过将阀腔的左侧内端壁设置为漏斗形结构,并将进油口连通在漏斗形结构的中心位置,使得燃油在通过进油口进入阀腔内时,正面冲击阀芯的左端,借助阀芯左端圆锥结构对进入燃油的分散,可以减少高压冲击对阀芯造成的影响,有利于保障阀芯受压稳定,不易变形,在一定程度上提升了该节流阀的使用寿命。

(3)通过将主阀体自阀腔中间位置分割成左右两部分,使得主阀体可以自阀腔中间位置拆开,便于对阀腔内部结构进行检修维护,且可以有效降低该节流阀的制造难度。

(4)通过将指向标刻画在进油口和出油口的外侧,可以对该节流阀与燃油系统内油管的连接方向进行指引,降低连接方向出现错误的概率,有利于提升该节流阀的安装便捷性。

(5)通过螺栓连接的方式使得后盖板覆盖在主阀体的右端对液压腔的右端口进行封堵,使得主阀体和后盖板之间可以灵活拆卸,便于对液压腔内结构进行检修,同样可以降低该节流阀的制造难度。

(6)通过将多个分流通道环绕分布在液压腔和分流腔之间,使得分流腔内液压油向液压腔内供给时流入方向更加均匀,有利于保障阀环被供入液压油推动时的稳定性。

(7)通过螺栓将液压供给盒固定安装在主阀体和后盖板的顶部,实现该节流阀的模块化拆装,有利于降低其加工难度,同时,用于固定液压供给盒的螺栓分别紧固在主阀体和后盖板的顶部,可以自上方对主阀体和后盖板之间的连接进行加固,进一步提升主阀体与后盖板之间连接的紧密性。

(8)通过将连接杆活动套接在主阀板左端固定的插杆上,并将弹簧弹性支撑在阀芯和阀腔的右侧内端壁之间,使得常态下阀芯保持向左移动趋势,与阀腔左侧内端壁闭合,实现单向截流限制,有利于避免燃油供给过程中出现倒流现象,在一定程度上保障了燃油系统内燃油流向稳定。

附图说明

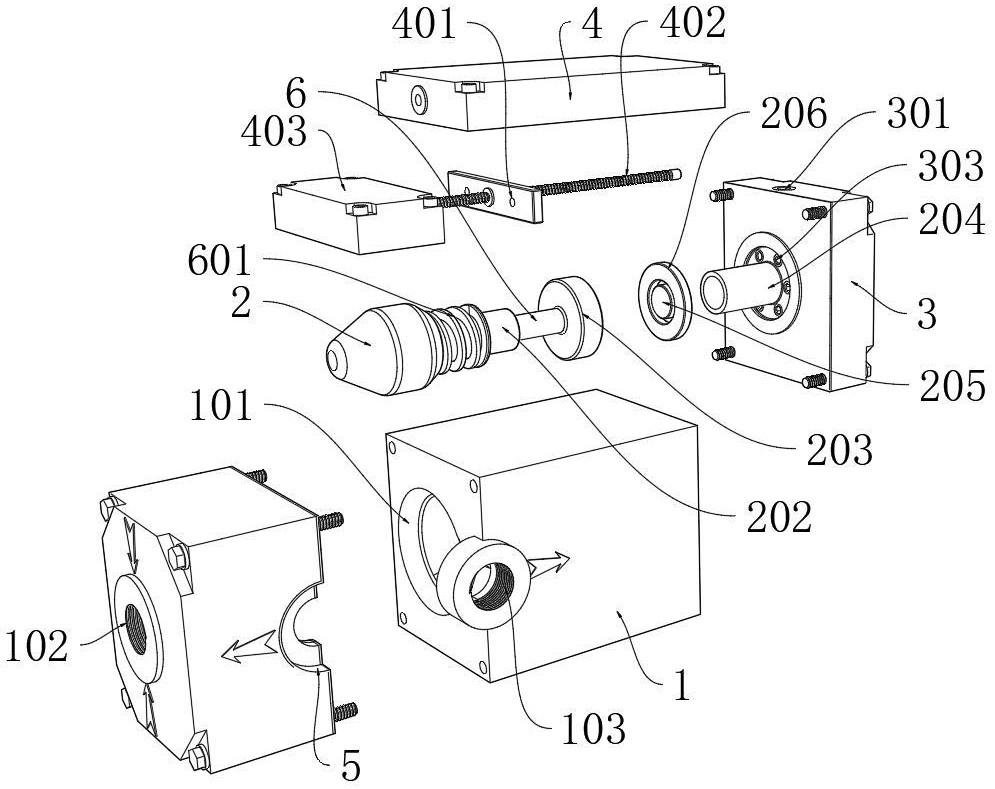

图1为本申请的拆分图;

图2为本申请的立体图;

图3为本申请的内部结构透视图;

图4为本申请的正视图;

图5为图4中A-A处的剖切图;

图6为图5中结构工作状态下的示意图;

图7为图4中B-B处的剖切图;

图8为本申请的俯视图;

图9为图8中C-C处的剖切图;

图10为图8中D-D处的剖切图。

图中标号说明:

1、主阀体;101、阀腔;102、进油口;103、出油口;2、阀芯;201、液压腔;202、连接杆;203、主阀板;204、圆筒;205、辅助阀板;206、阀环;3、后盖板;301、T型通道;302、分流腔;303、分流通道;304、微型电磁阀;4、液压供给盒;401、阀块;402、螺杆;403、微型电机;5、密封垫;6、插杆;601、弹簧。

具体实施方式

实施例将结合说明书附图,对本申请技术方案进行清楚、完整地描述,基于本申请中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

实施例1

本发明提供了一种高压共轨燃油系统用节流阀,请参阅图1-图10,包括主阀体1,主阀体1的内部开设有阀腔101,主阀体1的左端壁上开设有与阀腔101相连通的进油口102,主阀体1的正面端壁上开设有与阀腔101相连通的出油口103,阀腔101的内部安装有左右滑动的阀芯2,主阀体1的内部开设有位于阀腔101右侧的液压腔201,阀芯2的右端固定连接有活动贯穿至液压腔201内的连接杆202,且连接杆202的右端连接有与液压腔201内部尺寸相适配的主阀板203,液压腔201的内部安装有位于主阀板203右侧的圆筒204,且圆筒204的中心轴线与液压腔201的中心轴线重合,圆筒204的内部滑动安装有与其内部尺寸相适配的辅助阀板205,圆筒204的外侧滑动安装有与液压腔201内部尺寸相适配的阀环206,液压腔201内部填充有位于主阀板203与辅助阀板205、阀环206之间的液压油,液压腔201的右侧安装有用于控制辅助阀板205和阀环206左右移动的驱动组件。

该节流阀在实际使用过程中,工作人员将该节流阀安装在高压共轨燃油系统内,使得进油口102与燃油系统的进油管连通,燃油通过进油口102进入该节流阀,并从出油口103导出,同时,还需通过导线将该节流阀上的电控单元连接电源,为其运行提供电力支持,该节流阀工作时,通过阀芯2的左右移动,对阀腔101内开启缝隙进行调节,实现对流经该管路的燃油流速进行控制,而对阀芯2的移动调整则通过对主阀板203的移动来实现,辅助阀板205和阀环206在驱动组件的控制下,可以一同左右移动,还可以独立地进行左右移动,驱动组件对于圆筒204和辅助阀板205的移动控制也是通过液压油的供给和抽离来实现的,驱动组件向辅助阀板205和阀环206供入的液压油的数量是持续稳定的。

液压油被供入圆筒204内部辅助阀板205右侧时,辅助阀板205在供入液压油的推动下向左移动,受主阀板203和圆筒204、辅助阀板205之间液压油的传导,使得主阀板203向左移动,且移动距离与辅助阀板205的移动距离相等,当同样的单位的液压油被一同供入至液压腔201内部阀环206右侧,以及圆筒204内部辅助阀板205右侧时,右侧液压油同时推动辅助阀板205和阀环206移动,由于填充空间的内径由圆筒204的内径转化为液压腔201的内径,供入液压油的数量未变的情况下,圆筒204和辅助阀板205同步向左移动,则左移量变小,这使得主阀板203的左移量同样减少,可以更加细致地对主阀板203的移动进行控制。

本申请通过将圆筒204固定安装在液压腔201的右端中心位置,并在圆筒204的内部和圆筒204的外侧分别滑动安装有辅助阀板205和阀环206,借助驱动组件向液压腔201、圆筒204右端进行持续稳定的供油或者抽油操作,可以通过改变供、抽油方向来实现对辅助阀板205、阀环206移动模式的控制,有利于根据实际需求对阀芯2的移动进行瞬时大幅度调节或者小幅度精细调节,在一定程度上提升了该节流阀使用过程中的灵活性,使其在调节时响应及时,且调节精度高。

请参阅图3、图5和图6,阀腔101的左侧内端壁设置为漏斗形结构,进油口102与漏斗形结构的中心位置相连通,阀芯2的左端设置为与阀腔101左侧内端壁相适配的圆锥形结构,该节流阀在实际使用过程中,通过将阀腔101的左侧内端壁设置为漏斗形结构,并将进油口102连通在漏斗形结构的中心位置,使得燃油在通过进油口102进入阀腔101内时,正面冲击阀芯2的左端,借助阀芯2左端圆锥结构对进入燃油的分散,可以减少高压冲击对阀芯2造成的影响,有利于保障阀芯2受压稳定,不易变形,在一定程度上提升了该节流阀的使用寿命。

请参阅图1、图5和图9,主阀体1自阀腔101的中间位置竖直分割成左右两部分,主阀体1的左右两部分之间夹持有密封垫5,主阀体1的左右两部分之间通过螺栓紧固连接,进油口102和出油口103的内端壁上均通过攻丝形成有内螺纹,该节流阀在实际使用过程中,通过将主阀体1自阀腔101中间位置分割成左右两部分,使得主阀体1可以自阀腔101中间位置拆开,便于对阀腔101内部结构进行检修维护,有利于提升该节流阀检修便捷性,且可以有效降低该节流阀的制造难度,同时,通过将密封垫5夹持在主阀体1的左右两部分之间,有利于提升其密封严密性,通过将内螺纹开设在进油口102和出油口103内,使得燃油系统内的油管可以通过螺纹连接的方式实现与该节流阀的连接,在一定程度上提升了该节流阀连接使用便捷性。

请参阅图2,主阀体1的左端壁上刻画有位于进油口102外侧的指向标,且指向箭标的箭头朝向进油口102的圆心位置,主阀体1的正面端壁上同样刻画有位于出油口103外侧的指向标,且指向标的箭头朝向远离出油口103圆心位置的方向,该节流阀在实际使用过程中,通过将指向标刻画在进油口102和出油口103的外侧,可以对该节流阀与燃油系统内油管的连接方向进行指引,降低连接方向出现错误的概率,有利于提升该节流阀的安装便捷性。

实施例2

本发明提供了一种高压共轨燃油系统用节流阀,请参阅图1-图10,驱动组件包括管路分控模组,以及连通在管路分控模组末端的液压油供给模组,管路分控模组包括封堵在液压腔201右端的后盖板3,且后盖板3的内部开设有T型通道301,T型通道301的上端向上延伸,并与液压油供给模组相连通,T型通道301的左端与圆筒204右端连通,T型通道301的右端与液压腔201的右端连通,T型通道301的内部固定安装有微型电磁阀304,液压油供给模组向T型通道301内进行稳定的供油或者抽油操作。

该节流阀在实际使用过程中,液压油供给模组通过T型通道301的上端向其内部进行液压油的供给或者抽离,当仅需要控制辅助阀板205移动时,安装在T型通道301右端内部的微型电磁阀304闭合,此时T型通道301的上端仅与T型通道301的左端连通,液压油供给模组对液压油的供给或者抽离操作仅会作用至圆筒204内的辅助阀板205上,当需要辅助阀板205和阀环206同步移动时,仅需控制T型通道301右端内部安装的微型电磁阀304开启,使得T型通道301的上端同时与其左右两端连通,此时液压油供给模组对液压油的供给和抽离操作会同步作用到辅助阀板205和阀环206的右侧,控制辅助阀板205和阀环206同步移动,实现对辅助阀板205、阀环206移动状态的灵活控制。

请参阅图1和图9,液压腔201的右端贯通主阀体1的右端壁,后盖板3覆盖在主阀体1的右端壁上,并通过螺栓固定连接,主阀体1与后盖板3之间同样夹持有密封垫5,圆筒204固定焊接在后盖板3上,该节流阀在实际使用过程中,通过螺栓连接的方式使得后盖板3覆盖在主阀体1的右端对液压腔201的右端口进行封堵,使得主阀体1和后盖板3之间可以灵活拆卸,便于对液压腔201内结构进行检修,同样可以降低该节流阀的制造难度。

请参阅图3,T型通道301的右端固定连通有开设在后盖板3内的分流腔302,且分流腔302与液压腔201的右端之间连通有开设在后盖板3内的多个分流通道303,多个分流通道303环绕分布在液压腔201和分流腔302的外侧,该节流阀在实际使用过程中,通过将多个分流通道303环绕分布在液压腔201和分流腔302之间,使得分流腔302内液压油向液压腔201内供给时流入方向更加均匀,有利于保障阀环206被供入液压油推动时的稳定性。

请参阅图1、图7和图9,液压油供给模组包括安装在主阀体1和后盖板3顶部的液压供给盒4,且液压供给盒4的内部滑动安装有与其内部尺寸相适配的阀块401,液压供给盒4的中间位置处转动安装有横向设置的螺杆402,且螺杆402贯穿阀块401的中心位置,并与阀块401螺纹连接,主阀体1的顶部安装有位于液压供给盒4左侧的微型电机403,且微型电机403的驱动轴与螺杆402传动连接,液压供给盒4的底部右侧开设有与T型通道301顶部对应连通的圆孔,该节流阀在实际使用过程中,微型电机403通电启动,带动与其驱动轴传动连接的螺杆402旋转,通过螺杆402与阀块401之间的螺纹连接,实现对阀块401左右移动的控制,当阀块401在液压供给盒4内向右移动时,其推动液压油进入T型通道301内,实现对液压油的供给,当阀块401在液压供给盒4内向左移动时,其抽吸T型通道301内的液压油进入液压供给盒4内,实现对液压油的回抽。

请参阅图1,液压供给盒4通过螺栓紧固连接在主阀体1和后盖板3的顶部,螺栓位于液压供给盒4的四角位置,其中两个螺栓紧固连接在主阀体1的顶部,另外两个螺栓紧固连接在后盖板3的顶部,圆孔与T型通道301的顶端之间夹持有橡胶密封圈,该节流阀在实际使用过程中,通过螺栓将液压供给盒4固定安装在主阀体1和后盖板3的顶部,实现该节流阀的模块化拆装,有利于降低其加工难度,同时,用于固定液压供给盒4的螺栓分别紧固在主阀体1和后盖板3的顶部,可以自上方对主阀体1和后盖板3之间的连接进行加固,进一步提升主阀体1与后盖板3之间连接的紧密性。

本实施例2引用实施例1,并在实施例1的基础上形成了区别点,此处仅对不同之处做出了说明。

实施例3

本发明提供了一种高压共轨燃油系统用节流阀,请参阅图1-图10,连接杆202的右端活动穿插有插杆6,且插杆6的右端固定焊接在主阀板203的左端壁中间位置,连接杆202的外侧活动套接有弹簧601,且弹簧601弹性支撑在阀芯2的右端和阀腔101的右侧内端壁上,该节流阀在实际使用过程中,连接杆202活动套接在插杆6上,插杆6与主阀板203固定连接,这使得插杆6的存在是为了配合主阀板203实现对阀芯2右移极限位置的限制,当高压燃油自进油口102进入后,对阀芯2向右推动,使得阀芯2克服弹簧601的弹性支撑力,向右移动开启,通过移动主阀板203带动插杆6移动,实现对阀芯2开启幅度的调整,而当进油口102处燃油供给缺失后,失去燃油进入时的高压推动,在弹簧601的弹性支撑作用下,使得阀芯2的左端与阀腔101的左侧内端壁紧密贴合,此时出油口103处的燃油无法通过阀腔101倒流至进油口102处,保障燃油供给方向的稳定性,通过将连接杆202活动套接在主阀板203左端固定的插杆6上,并将弹簧601弹性支撑在阀芯2和阀腔101的右侧内端壁之间,使得常态下阀芯2保持向左移动趋势,与阀腔101左侧内端壁闭合,实现单向截流限制,有利于避免燃油供给过程中出现倒流现象,在一定程度上保障了燃油系统内燃油流向稳定。

本实施例3引用实施例2,并在实施例2的基础上形成了区别点,此处仅对不同之处做出了说明。

以上,仅为本申请结合当前实际需求采用的最佳实施方式,但本申请的保护范围并不局限于此。

- 一种高压共轨电喷舷外机的燃油供给系统

- 控制高压共轨燃油系统的高压共轨管腔轨压的设备和方法

- 控制高压共轨燃油系统的高压共轨管腔轨压的设备和方法