一种整合DCS系统和PLC系统构建电动机运维的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及控制系统融合监测技术领域,具体涉及一种整合DCS系统和PLC系统构建电动机运维的方法。

背景技术

目前,企业的控制系统由于采购的多种DCS系统和多种PLC系统,造成电动机的使用位置出现不同的控制系统。其中,常用的5类DCS系统包括:美国霍尼韦尔C200/C300DCS系统、杭州优稳UW500系列DCS系统、杭州和利时K系列DCS系统、南京科远NT6000 DCS系统、中控ECS700 DCS系统;常用的2类PLC系统包括:GE90-30系统、西门子S7-200/S7-300系统。

没有专用的电动机运行效益分析与维护保养系统,所有关于电动机的监控信号均散落在全厂各处的各套控制系统中,无法实现对电动机专项数据分析和设备管理,造成电动机的运行经济性和电动机的定期维护缺乏数据支持。造成以下问题隐患:

1、安全生产方面。首先,无法及时、准确、全面的了解全厂各台电动机的运行情况,易造成设备故障而引发系统停车。其次,电动机选型存在“大牛拉小车”的现象,设备选型配置过高,启动过程中造成冲击电流突然增大造成全厂电网负荷波动,易引发全厂断电安全生产事故。

2、节能降耗方面。首先,据化产区域的抽样分析,有近一半电动机处于非经济运行状态,造成公司电力能本显著增加。其次,当设备更换时,因缺乏对电动机经济性能分析,无法及时调整设备选型,延用高配的选型直接导致采购成本的增加。再次,因缺乏电动基础运行数据的统计分析,造成设备定检定修维护工作出现过度维护或不维护的问题,增加了维护成本或设备故障更换产生的采购成本。最后,因无电动机运行基础数据支持,无法准确评估各工段的电动机耗电量,无法均衡公司整体电力平衡,无法实现统筹调度和及时调整,造成能源浪费、运营成本增加。

3、设备维护管理方面。

3.1缺少电动机年运行时间、经济运行状况的统计分析,不利于电动机的选型优化以及下一步的设备故障更换和定检定修工作的开展。

3.2缺少对电动机累积运行时间的收集、分析,无法实现根据累积运行时间和定修周期,自动生成下一次定修时间的定修计划表,造成设备保养不到位,设备故障频发,维护人员忙于抢修设备,无法实现预知维修。

3.3缺少对电动机经济运行区分析,造成浪费停车检修机会,不能及时更换经济效益更高的设备。

4、故障管控方面。

4.1未对电动机轴温的趋势变化进行对比分析,当温度异常变化时,无法及时发现和处理,造成预知维修与故障管控困难。

4.2未对电动机运行时的电流进行跟踪分析,未设置电流高限报警,无法保障电动机在额定电流下工作,易造成设备故障。

5、信息化方面。

5.1大数据方面:公司没有一体化的集中统一的电动机运行效益分析与维护保养系统,不利于电动机的集中管控和数字化化工厂的建设,不符合企业发展战略。

5.2信息多元化方面:电动机运行数据只存在于各套生产电脑中有显示,无法利用手机、平板、笔记本电脑、办公台式电脑等主流通讯方式进行电动机运行数据、维护数据的实时显示,信息来源方式单一。因此,需要设计一种整合DCS系统和PLC系统构建电动机运维的方法,以解决上述问题。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种整合DCS系统和PLC系统构建电动机运维的方法。

本发明解决其技术问题所采用的技术方案是:一种整合DCS系统和PLC系统构建电动机运维的方法,包括以下步骤:

S1、在生产网侧通过以太网线连接DCS系统交换机和PLC系统交换机,以太网线连接至光纤收发器一,光纤收发器一将信号传输至第三方管理平台;

S2、在管理网侧将生产网侧敷设过来的光缆连接至光纤收发器二,光纤收发器二将信号传送至核心交换机;

S3、第三方管理平台监测DCS系统和PLC系统下的电动机的当前电流,并于额定电流比较,确定电动机运行状态所处的运行区间;

S4、运行区间的判断结果确定电动机运行的累积时间;

S5、人工设定定修日期,并初始化定修日期;

S6、温度异常变化诊断;

S7、根据电动机运行的累积时间和电流信息对电动机维修选型。

具体的是,所述步骤S1中的以太网线一端连接DCS系统交换机或PLC系统交换机,以太网线另一端接入RTU设备的2口、RTU设备的1口引出一根网线接入光纤收发器一,再通过连接在光纤收发器一的尾纤连接到光纤盒一中的光缆上,通过这根光缆将信号远传至第三方管理平台。

具体的是,所述步骤S2中的生产网侧敷设过来的光缆经光纤盒二中的尾纤连接至光纤收发器二,再由光纤收发器二上的网线将信号传送至核心交换机。

具体的是,所述步骤S3中的运行区间包括当前电流在额定电流值的70%~100%之间为经济运行区、当前电流在额定电流值的40%~70%之间为一般运行区、当前电流在额定电流值的40%以下为非经济运行区。

具体的是,包括步骤S4中的电动机运行的累积时间包括经济运行累积时间、非经济运行累积时间和一般运行累积时间。

具体的是,包括步骤S6中的温度异常变化诊断将缓冲区中的1s前温度值与当前温度值进行比较,变化幅度超过设定值后,发出声光报警。

本发明具有以下有益效果:

本发明设计的整合DCS系统和PLC系统构建电动机运维的方法

1、安全生产方面:能及时、准确、全面的了解全厂各台电动机的运行情况,优化设备选型,满足安全生产稳定运行的需要;

2、节能降耗方面:降低了电力成本、设备采购成本、维护成本,实现了公司整体电力平衡等方面的统筹调度服务,杜绝了能源浪费、降低了运营成本;

3、设备维护管理方面:

3.1优化了设备选型,降低了设备故障率,减少了故障抢修的工作量,便于定检定修工作的开展;

3.2个性化定制了定修时间,提高了预知维修的精准度;

3.3充分利用停车检修机会,及时更换设备,避免了设备带病运行,提高了经济效益;

4故障管控方面:

4.1便于及时发现和处理电动机温度异常变化,降低了预知维修与故障管控的困难;

4.2设置了电流高限报警,保障了电动机在额定电流下工作,降低了设备故障;

5、信息化方面:

5.1大数据方面:实现了数据集中统一,有助于数字化化工厂的建设,符合企业发展战略;

5.2信息多元化方面:运行数据可以通过生产电脑、手机、平板、笔记本电脑、办公台式电脑等多种通讯方式进行实时显示,信息来源多元化。

附图说明

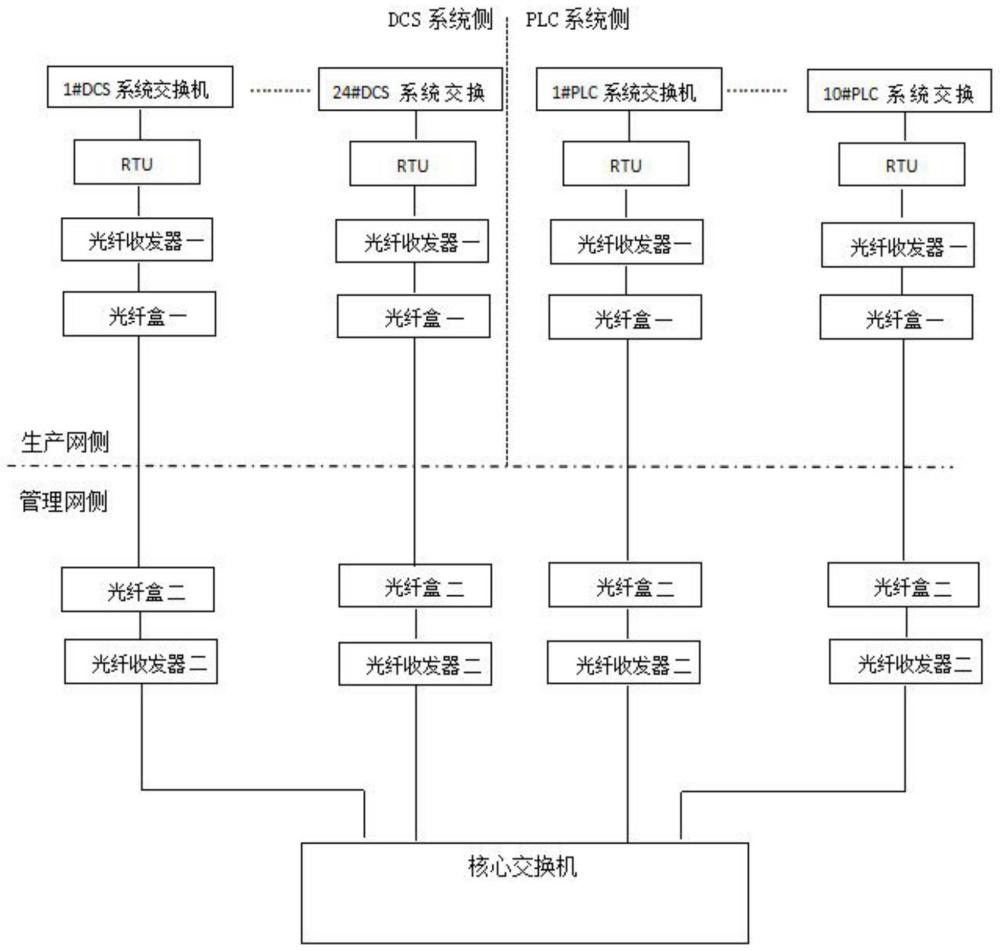

图1是本电动机运行效益分析与维护保养系统的网络结构图。

图2是本电动机运行效益分析与维护保养系统的软件功能图。

具体实施方式

以下将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地进一步详细的说明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,一种整合DCS系统和PLC系统构建电动机运维的方法的网络回路搭建步骤。借助第三方管理平台,建立一套电动机运行效益分析与维护保养系统。通过OPC技术将美国霍尼韦尔C200/C300 DCS系统、杭州优稳UW500系列DCS系统、杭州和利时K系列DCS系统、南京科远NT6000 DCS系统、中控ECS700 DCS系统、GE90-30 PLC系统、西门子S7-200/S7-300 PLC系统7类独立的现场控制系统的电动机数据,采集到并保存到第三方管理平台的服务器数据库中,利用绘制、编程监控画面,构建一套专用的电动机运行效益分析与维护保养系统。该系统的主要功能如下:

1.1实时数据显示功能。包括:电动机电流、电动机温度、电动机累积非经济运行时间、累积一般运行时间、累积经济运行时间、电动机累积运行时间、当前设备运行状态(经济运行/一般运行/非经济运行)、是否需要定检、是否需要定修及设备选型建议。

1.2声光报警功能。包括:电流高限报警、温度变化异常报警。

1.3历史趋势查询功能。包括:电流趋势、温度趋势、电动机累积非经济运行时间趋势、累积一般运行时间趋势、累积经济运行时间趋势、电动机累积运行时间趋势。

1.4《定检计划报表》、《定修计划报表》自动生成与查询功能。

1.5个性化定制电动机选型推荐功能。

1.6多种媒介查询访问功能。包括:可以通过手机、平板、笔记本电脑、办公台式电脑等多种访问方式进行访问,达到随时随地可以及时、准确、全面的了解全厂电动机运行情况的目的。

该系统主要有硬件和软件两部分组成:

硬件主要包括:控制系统交换机、RTU、光纤收发器、光纤盒、核心交换机组成。主要功能是实现从现场各套控制系统到核心交换机的通讯回路的搭建。

软件监控画面主要包括:实时数据显示画面、报表显示画面、报警画面、趋势显示画面等。

生产网侧的网络结构:从散落在全厂各处的DCS系统交换机和PLC系统交换机,分别引出一根以太网线,接入RTU设备的2口,RTU设备的1口引出一根网线接入光纤收发器一,再通过连接在光纤收发器一的尾纤连接到光纤盒一中的光缆上,通过这根光缆将信号远传至第三方管理平台。

管理网侧的网络结构:网络结构与生产网侧是相同,将从生产网侧敷设过来的光缆,经光纤盒二中的尾纤连接至光纤收发器二,再由光纤收发器二上的网线将信号传送至核心交换机。

因本系统需要将不同的控制器数据整合到一起,要求配置人员必须对7类DCS/PLC控制系统和第三方管理平台的IP地址分配情况和网络架构有着全面的理解和掌握,如何成功配置满足生产实际需要的RTU是需要解决的问题。

如图2所示,

首先,本发明电动机运行效益分析与维护保养系统的功能设计。需要我们技改人员同时掌握电动机的运行效益分析、电动机选型、电动机定检定修等电气专业的相关知识,专业性要求较高。

在各套控制系统中进行编程,具体实施步骤如下:

2.1通过对当前电流与在额定电流进行比较计算,当前电流为额定电流值的70%~100%之间为经济运行区;当前电流为额定电流值的40%~70%之间为一般运行区;当前电流为额定电流值的40%以下为非经济运行区(各设定值可调),计算出当前工作状态是处于经济运行区或一般运行区或非经济运行区的判断结果。

2.2将上步判断结果分别引入三种运行区的时间累积模块,得到经济运行累积时间、非经济运行累积时间和一般运行累积时间。每次开展完定修项目,将累积模块结果记录存档,并点击”复位“按钮,对累积模块自动清零并重新开始累积。

2.3将当前电流大于电动机运行电流低限值时,判定为电动机处于运行状态,将其信号引入电动机累积运行时间模块进行时间累积。每次开展完定修项目,将累积模块结果记录存档,并点击“复位”按钮,对累积模块自动清零并重新开始累积。

2.4人工设定日期为初始化定修日期,将累积运行时间与定修周期设定值进行差值运算,当还差七天达到定修周期时,系统自动发出“需要开展定修”的文字闪烁提醒。

2.5人工设定日期为初始化“第一次定检日期”,编写定检日期计算公式,在还差7天到达定检日期时,系统自动发出“需要开展定检”的文字闪烁提醒。

2.6人工设定当前日期为初始化定修日期,将累积运行时间与定修周期设定值进行差值运算,当还差七天达到定修周期时,系统自动根据当前的系统时间加七天,计算出下一次定修日期,这样可实现精准定修,合理延长定修周期,避免过度检修和检修不及时的问题。个性化生成电动机的《定修计划报表》。

2.7编写EXCEL表格,人工设定日期为初始化“第一次定检日期”,在后续列中编写公式,实现表格自动根据前一列定检日期和定检周期,生成后一列“第N次定检日期”的功能,这样可排定全年度《定检计划报表》。

2.8编写程序,将累积模块中全年累积运行时间和电流进行比较运算,输出设备选型建议。如当年运行时间大于3000h,电流大于额定电流50%时,输出设备选型建议:“应选择YX系列高效率的三相异步电动机”等。

2.9编写温度异常变化的诊断程序,将缓冲区中的1s前温度值与当前温度值进行比较,变化幅度超过设定值后,发出声光报警功能。

再次,批量、准确地导入电动机的电流、温度等监控信号至第三方管理平台。这需要技改人员不仅能够熟练的掌握7类控制系统的OPC数据上传方法,还需要熟练的掌握第三方管理平台的批量数据导入方法,否则手动逐条添加各采集点将是一个庞大而困难的工程。

最后,登录第三方管理平台服务器,进行本发明电动机运行效益分析与维护保养系统的画面编程和调试。

电动机运行效益分析与维护保养系统共有绘制监控画面10幅,实时数据显示、报警画面显示、报表页面的编辑,这些都要求编程人员必须对CVS组态软件十分熟悉,工作量大、技术难度较高。

随着各监控画面的完成,又开展了控制网显示数值和本系统的数值比对,确保显示数值的准确、可靠。

本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

本发明未详细描述的技术、形状、构造部分均为公知技术。