一种集混合反应冷却为一体的微通道反应器及应用方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种微通道反应设备,尤其是一种集混合反应冷却为一体的微通道反应器及应用方法。

背景技术

目前,在化工企业生产中,对于液态物质的化学反应,一般多采用釜式操作,即先将一种物质预先加入釜中开动搅拌,然后将另一种液体反应物质加入,但有些物质反应剧烈,一旦两种物质相遇则产生剧烈化学反应,如硝化反应等。稍有不慎容易发生反应失控造成爆炸,安全事故的风险很高,尽管工人在操作时倍加小心,缓慢加入,但大小事故仍时有发生。因此工人对本岗位的硝化操作总是极度紧张,提心吊胆。很渴望改善此种危险操作,盼望有更好更安全的反应设备出现。

发明内容

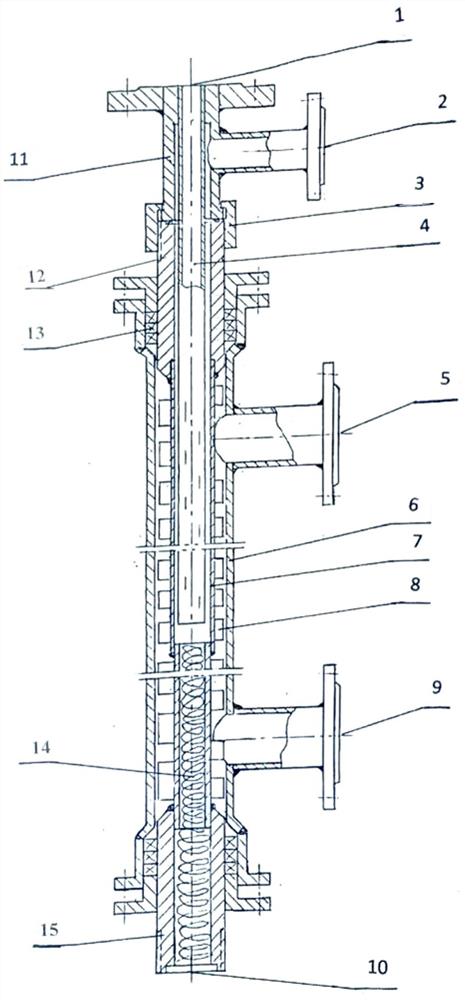

本发明的目的是提供一种集混合反应冷却为一体的微通道反应器及应用方法,它有效地解决了目前在硝化反应中存在的现实问题,能使硝化反应实现本质安全,能从根本上有效避免安全事故的发生。本发明包括联接件、中心分布管、外管、反应、散热翅片、前置、过渡件、密封元件、混合元件、端口过渡件,所述外管两端安装有密封元件,外管的两端焊接有冷媒进口和冷媒出口,外管内安装有反应管,其反应管外表上焊接有散热翅片;所述反应管的两端焊接有过渡件及端口过渡件,其过渡件与前置段由连接件将其连接固定,前置段的端口为反应介质甲进口,中心分布管一端与其固定,中心分布管另一端穿过过渡件进入反应管中;反应介质乙进口设置在前置段上,反应介质乙自此进入由中心分布管及前置段形成的环腔内,且环腔延伸到过渡段最终进入到反应管中,反应管外表焊接有散热翅片,其反应管内填充有混合元件,反应管的端头与端口过渡件相连接,端口过渡件的端口为反应物出口。

所述中心分布管的另一端设置有若干舌形斜孔,其斜度为30-60度;每个舌形斜孔的缝隙宽度为1-5mm。

所述散热翅片焊接在反应管的外表,散热翅片间隔并均匀布置,其每个散热翅片的长度为50-100mm,高度为8-11mm,厚度≤3mm。

所述中心分布管斜口的开口方向朝向介质流动方向,第一个斜孔位置位于冷媒进口处。

本发明的应用方法:反应介质甲由反应介质甲进口进入中心分布管,中心分布管一端设有若干舌形斜孔,反应介质甲便由中心分布管上的舌形斜孔流出;而此时另种反应介质乙便由前置段上的进口进入中心分布管外的环腔内,经由过渡件流向反应管,在流动过程中与中心分布管上舌形斜孔流出的甲介质在反应管内相遇,随即产生剧烈的化学反应,所产生的反应热量迅即通过反应管被冷媒吸收移除,热量无法累积;此后两种反应介质在反应管内边流动边混合反应,其产生的反应热量也随即被冷媒吸收移除,此后的反应强度及反应热量均呈直线下降趋势;整个反应过程中,两种介质瞬间参与反应量较少,没有大体量介质参与反应,不会产生失控的热量,况且反应管都在冷媒中,再加上反应管外壁的散热翅片,强化了散热效果;本装置的前置段用于两反应介质进料,甲乙反应介质虽同时进入前置段中,但甲乙两种介质并不相接触,而设置的中心分布管暂用于将两种反应介质隔离,以免发生反应;而将其引入到反应管的设定部位,才允许甲乙介质相接触,乙介质在中心分布管与反应管形成的环腔内流动,此刻甲介质便由分布管的舌形斜孔内流出,这时才开始发生反应,随着时间的推移及反应介质的流动,中心分布管上布置了若干舌形斜孔,随着甲介质的陆续喷出,其反应也陆续发生,由此产生的反应热量也被陆续移出,由于两种反应介质被人为地间隔释放,量小而分散,连续且稳定的混合反应,其产生的反应热量也容易被吸收移除;没有大体量介质参与集中反应,也不会产生失控的热量,更不会发生爆炸等安全事故,整个反应均处于可控状态;由于初始反应处于冷媒进口处,此处温度较低,温差大,有利于反应热量的移出,先考虑为顺流换热,根据情况也可将冷媒进出口置换,实现逆流换热,要根据实际情况而定;通过采取这些措施,使本来会产生剧烈的化学反应,演化为平缓连续可控的化学反应,实现了本质的生产安全,解除了操作工人惧怕心理,生产安全可靠。

本发明的意义是:反应管内的初始反应段位于微通道反应器的冷媒进口处,此段温度最低,传热温差最大,有利于反应管内部热量移出,使我们不再担心发生失控的安全风险;该微通道反应器的反应管内装有混合元件,使两种介质能够在反应管内边流动边混合反应,直至反应结束;微通道反应器做成可拆解式,其反应管可从外管中抽出,可方便对反应管进行检查、修补焊接及冲洗,也可方便更换反应管,大量节约了生产成本。

本装置结构简单,材料易取,造价低廉;既可用于剧烈反应介质也可用于两种不同液体介质的混合,生产安全可靠。

附图说明

图1为一种集混合反应冷却为一体的微通道反应器,图中1、反应介质甲进口 2、反应介质乙进口 3、联接件 4、中心分布管 5、冷媒进口 6、外管 7、反应管8、散热翅片 9、冷媒出口 10、反应物出口 11、前置段 12、过渡件 13 、密封元件14、混合元件 15、端口过渡件。

图2为中心分布管及斜孔的示意图,图中4、中心分布管 16、斜孔。

图3为中心分布管及斜孔俯视图,图中4、中心分布管 16、舌形斜孔。

图4为散热翅片的示意图,图中7、反应管 8、散热翅片。

图5为散热翅片的侧视图,图中7、反应管 8、散热翅片。

具体实施方式

实施例1、本发明包括联接件3、中心分布管4、外管6、反应管7、散热翅片8、前置段11、过渡件12、密封元件13、混合元件14、端口过渡件15,所述外管6两端安装有密封元件13,外管6的两端焊接有冷媒进口5和冷媒出口9,外管6内安装有反应管7,其反应管7外表上焊接有散热翅片8;所述反应管7的两端焊接有过渡件12及端口过渡件15,其过渡件12与前置段11由连接件3将其连接固定,前置段11的端口为反应介质甲进口1,中心分布管4一端与其固定,中心分布管4另一端穿过过渡件12进入反应管7中;反应介质乙进口2设置在前置段11上,反应介质乙自此进入由中心分布管4及前置段11形成的环腔内,且环腔延伸到过渡段12最终进入到反应管7中,反应管7外表焊接有散热翅片8,其反应管7内填充有混合元件14,反应管7的端头与端口过渡件15相连接,端口过渡件15的端口为反应物出口10。

实施例2、所述中心分布管4的另一端设置有若干舌形斜孔16,其斜度为30-60度;每个舌形斜孔16的缝隙宽度为1-5mm。

实施例3、所述散热翅片8焊接在反应管7的外表,散热翅片8间隔并均匀布置,其每个散热翅片8的长度为50-100mm,高度为8-11mm,厚度≤3mm。

实施例4、所述中心分布管4斜口的开口方向朝向介质流动方向,第一个斜孔位置位于冷媒进口处。

实施例5、本发明的应用方法是,反应介质甲由反应介质甲进口1进入中心分布管4,中心分布管4一端设有若干舌形斜孔16,反应介质甲便由中心分布管4上的舌形斜孔16流出;而此时另种反应介质乙便由前置段(11)上的进口2进入中心分布管4外的环腔内,经由过渡件12流向反应管7,在流动过程中与中心分布管4上舌形斜孔16流出的甲介质在反应管7内相遇,随即产生剧烈的化学反应,所产生的反应热量迅即通过反应管7被冷媒吸收移除,热量无法累积;此后两种反应介质在反应管7内边流动边混合反应,其产生的反应热量也随即被冷媒吸收移除,此后的反应强度及反应热量均呈直线下降趋势;整个反应过程中,两种介质瞬间参与反应量较少,没有大体量介质参与反应,不会产生失控的热量,况且反应管7都在冷媒中,再加上反应管7外壁的散热翅片8,强化了散热效果;本装置的前置段11用于两反应介质进料,甲乙反应介质虽同时进入前置段11中,但甲乙两种介质并不相接触,而设置的中心分布管4暂用于将两种反应介质隔离,以免发生反应;而将其引入到反应管7的设定部位,才允许甲乙介质相接触,乙介质在中心分布管4与反应管7形成的环腔内流动,此刻甲介质便由分布管4的舌形斜孔16内流出,这时才开始发生反应,随着时间的推移及反应介质的流动,中心分布管4上布置了若干舌形斜孔16,随着甲介质的陆续喷出,其反应也陆续发生,由此产生的反应热量也被陆续移出,由于两种反应介质被人为地间隔释放,量小而分散,连续且稳定的混合反应,其产生的反应热量也容易被吸收移除;没有大体量介质参与集中反应,也不会产生失控的热量,更不会发生爆炸等安全事故,整个反应均处于可控状态;由于初始反应处于冷媒进口处,此处温度较低,温差大,有利于反应热量的移出,先考虑为顺流换热,根据情况也可将冷媒进出口置换,实现逆流换热,要根据实际情况而定;通过采取这些措施,使本来会产生剧烈的化学反应,演化为平缓连续可控的化学反应,实现了本质的生产安全,解除了操作工人惧怕心理,生产安全可靠。