一种包覆固体微颗粒的微胶囊制备方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种包覆固体微颗粒的微胶囊制备方法,属于微胶囊包覆领域。

背景技术

微胶囊技术是微量物质包裹在聚合物薄膜中的技术,是一种储存固体、液体、气体的微型包装技术。具体来说是指将某一目的物(芯或内相)用各种天然的或合成的高分子化合物连续薄膜(壁或外相)完全包覆起来,而对目的物的原有化学性质丝毫无损,然后逐渐地通过某些外部刺激或缓释作用使目的物的功能再次在外部呈现出来,或者依靠囊壁的屏蔽作用起到保护芯材的作用。

固体微胶囊的制备方法有原位聚合法、单凝聚法、复凝聚法和喷雾干燥法。在原位聚合法中,当芯材为固体时,形成囊壁的两种单体位于微胶囊化的反应介质中,通常固体芯材是在含表面活性剂的水溶液中分散,当可聚合的水不溶性单体加入体系后,在芯材和水溶液的界面处发生自由基聚合反应并形成胶囊壳,原位聚合法最常用的壁材为脲醛树脂和密胺树脂。单凝聚法是由凝聚剂、温度、pH值等引起的单一聚合物溶解度降低,产生相分离而凝聚起来,形成微胶囊。复凝聚法是以两种或多种水溶性高分子电解质为囊材,在适当的条件下(如pH值和温度的改变、稀释及无机盐电解质的加入),成膜材料由于电荷中和而从溶液中凝聚,从而将芯材包覆形成微胶囊。喷雾干燥法是将被干燥的液体通过雾化器的作用,喷成细微的雾滴,依靠干燥介质(热空气、冷空气、惰性气体等)于雾滴结合,使得溶剂汽化或者熔融固化。

发明内容

本发明的目的在于提供一种新型的包覆固体微颗粒的微胶囊制备方法。该方法简单易行,稳定性好,包覆率高,能耗低,原料来源广,适合绝大多数固体微颗粒的微胶囊化,产业化前景好。

本发明中,连续相的选择有两个特点,一是粘度大,使其本身具有自乳化作用,无需乳化剂,仅通过搅拌就可形成稳定的乳液;二是其与壁材溶液不相溶,使得壁材在反应或者析出前,就均匀的包覆在芯材周围,保证很好包覆效果与包覆成功率。当壁材选用单一组分的高分子化合物时,采用挥发性溶剂将其溶解,将芯材加入其中组成混合物,再将整体混合物加入到连续相中,通过搅拌使得每一个固体芯材颗粒周围包覆一层壁材溶液,改变环境温度,使溶剂挥发,析出后原位包覆芯材。当壳材料选用双组份的聚合物时,将双组份按照反应配比混合,适当加入挥发溶剂,再将芯材加入,组成混合物,该混合物加入粘稠连续相中,搅拌形成分散的微滴,通过升温溶剂挥发,加快双组份聚合形成高聚物包覆芯材。本方法中溶剂起到分散芯材和溶解壁材的作用,连续相起到稳定乳化和传递能量的作用。该方法可保证包覆的成功率,包覆量的精确控制,适用于广泛的固体微颗粒的微胶囊化,具有设备要求低,实验条件要求低,稳定性好的特点。

本发明提供了一种包覆固体微颗粒的微胶囊制备方法,该方法是将固体微颗粒分散在壁材溶液中,形成悬浊液,然后将悬浊液滴加到与壁材溶液中溶剂不相溶的粘稠连续相中,搅拌形成乳液,加热使壁材溶液中的溶剂挥发,壁材发生物理析出或交联反应形成薄壁包覆固体微颗粒,过滤、洗涤、干燥制得微胶囊。

本发明公开了一种包覆固体微颗粒的微胶囊制备方法,主要包括以下步骤:

a)将包覆用壳材料溶于溶剂中,混合组成均一相;

b)将被包覆固体微颗粒分散在均一相中,搅拌组成悬浊液;

c)将悬浊液加入到液体连续相中,搅拌形成多核乳液;

d)降低搅拌速度,开始加热使溶剂挥发,包覆用壳材料发生交联反应或物理析出,将固体微颗粒包覆,经过过滤、洗涤、干燥得到微胶囊。

当壳材料选用双组份的聚合物时,将双组份按照反应配比混合,适当加入挥发溶剂,混合组成均一相;再将芯材(固体微颗粒)加入,组成悬浊液混合物。

进一步地,所述包覆用壳材料包括酚醛树脂、环氧树脂、沥青、聚氨酯树脂、不饱和聚酯树脂、丙烯酸树脂、聚丙烯腈树脂、呋喃树脂、聚苯乙烯树脂、聚酰亚胺树脂、呋喃树脂、聚乙烯树脂、聚甲基丙烯酸甲酯、蔗糖、明胶、阿拉伯胶、淀粉、乙基纤维素中的一种。

进一步地,所述溶剂包括丙酮、甲醇、乙醇、水、苯乙烯、二甲基甲酰胺、N-甲基吡咯烷酮、乙酸乙酯、苯、甲苯、氯仿、二甲苯、四氢呋喃、四氯化碳、氯仿、二氯甲烷中的一种。

进一步地,所述液体连续相包括硅油、甘油、食用油、聚乙烯醇、聚乙二醇中的一种。

进一步地,所述固体微颗粒的粒径为10nm-200µm。

进一步地,所述壳材料与溶剂的体积比为1:60-1:3。

进一步地,所述固体微颗粒与溶剂的体积比为1:3-1:6。

进一步地,所述悬浊液与液体连续相的体积比为1:8-1:15。

进一步地,所述步骤b)与步骤c)的搅拌速度为300-30000r/min。

进一步地,所述步骤d)的搅拌速度为50-200r/min。

进一步地,所述加热温度为25-160℃,加热时间为1-24h。

本发明的有益效果:

(1)本发明提供的包覆固体微颗粒的微胶囊制备方法,其外层包覆的壁材分布均匀,微胶囊产率高,通过壁材加入量的计算,可实现包覆厚度的精准控制;

(2)本发明对所需实验环境、设备及实验条件要求低,可简单快速高效的实现各种固体微颗粒的微胶囊化,为各种行业中所需要的芯材的包覆手段提供了一种新路径。

(3)该方法适用性广,绝大多数固体微颗粒可通过该方法包覆,并且工艺简单,稳定性高且包覆率高,易于产业化。

附图说明

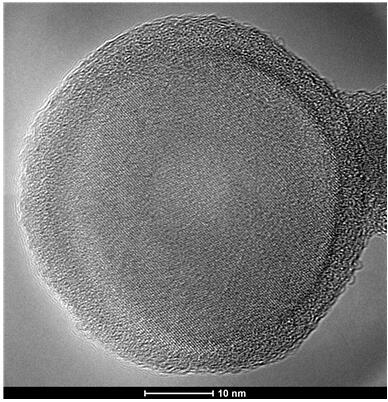

图1为利用本发明实施例1中包覆固体微颗粒的微胶囊制备方法制备的酚醛树脂包覆纳米硅微胶囊的TEM分析图。

图2为利用本发明实施例1中包覆固体微颗粒的微胶囊制备方法制备的酚醛树脂包覆纳米硅微胶囊的粒径分布图。

图3为利用本发明实施例1中中包覆固体微颗粒的微胶囊制备方法制备的酚醛树脂包覆纳米硅微胶囊的热重分析图。

图4为利用本发明实施例2中包覆固体微颗粒的微胶囊制备方法制备的酚醛树脂包覆纳米Fe

图5为利用本发明实施例2中包覆固体微颗粒的微胶囊制备方法制备的酚醛树脂包覆纳米Fe

图6为利用本发明实施例3中包覆固体微颗粒的微胶囊制备方法制备的环氧树脂包覆SnCl

图7为利用本发明实施例3中包覆固体微颗粒的微胶囊制备方法制备的环氧树脂包覆SnCl

具体实施方式

下面结合具体实施例对本发明进行详细说明。但本发明的内容不仅仅局限于下面实施例。

实施例1

本发明公开了一种包覆固体微颗粒的微胶囊制备方法,其主要包括以下步骤:

a)将包覆用壳材料酚醛树脂溶于溶剂乙醇中,混合组成均一相;

b)将被包覆固体微颗粒纳米硅分散在均一相中,搅拌组成悬浊液;

c)将悬浊液滴加到与溶剂乙醇不相溶的液体连续相硅油中,搅拌形成多核乳液;

d)降低搅拌速度,加热使溶剂乙醇挥发,包覆用壳材料酚醛树脂发生交联,将固体微颗粒纳米硅包覆,经过过滤、洗涤、干燥得到纳米硅微胶囊。

所述纳米硅颗粒平均粒径50nm;

所述酚醛树脂与乙醇的体积比为1:60;

所述酚醛树脂与纳米硅颗粒的体积比为1:20;

所述纳米硅微颗粒与乙醇的体积比为1:3;

所述步骤b)的搅拌速度为10000r/min;

所述步骤c)的搅拌速度为5000r/min;

所述步骤d)的搅拌速度100r/min;

所述悬浊液与硅油的体积比为1:8;

所述加热温度为150℃,加热时间为2h。

如图1为实施例1制备的酚醛树脂包覆纳米硅微胶囊的透射图,其粒径为50nm,在纳米硅外层均匀地包覆一层壳层,其平均厚度为5nm。

如图2为酚醛树脂包覆纳米硅微胶囊的粒径分布图。从图中可知其呈正态分布,微胶囊粒径主要集中在10-110nm之间。

如图3为酚醛树脂包覆纳米硅微胶囊的热重分析图,通过与酚醛树脂微球热重曲线的对比,可知酚醛树脂微球加热700℃后,重量损失为95%,而酚醛树脂纳米硅微胶囊的重量损失为50%,减少的重量损失为纳米硅,进一步证明纳米硅微胶囊的被成功包覆。

实施例2

本发明公开了一种包覆固体微颗粒的微胶囊制备方法,其主要包括以下步骤:

b)将包覆用壳材料酚醛树脂溶于溶剂丙酮中,混合组成均一相;

b)将被包覆固体微颗粒纳米四氧化三铁分散在均一相中,搅拌组成悬浊液;

c)将悬浊液滴加到连续相硅油中,搅拌形成多核乳液;

d)降低搅拌速度,加热使溶剂丙酮挥发,包覆用壳材料酚醛树脂发生交联固化,将固体微颗粒纳米四氧化三铁包覆,经过过滤、洗涤、干燥得到四氧化三铁微胶囊。

所述酚醛树脂与丙酮的体积比为1:5;

所述酚醛树脂与四氧化三铁颗粒的体积比为1:1;

所述四氧化三铁颗粒与丙酮的体积比为1:5;

所述步骤b)的搅拌速度为15000r/min;

所述步骤c)的搅拌速度为5000r/min;

所述步骤d)的搅拌速度50r/min;

所述悬浊液与硅油的体积比为1:10;

所述加热温度为150℃,加热时间为2h。

如图4所示为酚醛树脂包覆四氧化三铁微胶囊的扫描电镜图与能谱分析。从图中可知四氧化三铁微胶囊粒径16μm,呈规则球形,能谱分析显示微胶囊内部存在C、O、Sn、Cl元素,验证氯化亚锡被成功包覆。

如图5所示为酚醛树脂包覆四氧化三铁微胶囊的热重分析图。从图中可知,较纯树脂的热重曲线,四氧化三铁微胶囊的热重曲线在经过700℃高温后,其重量损失明显低于树脂微球,其重量损失为50%,证明微胶囊中含有纳米四氧化三铁微颗粒。

实施例3

本发明公开了一种包覆固体微颗粒的微胶囊制备方法,其主要包括以下步骤:

c)将包覆用壳材料环氧树脂与三乙烯四胺溶于溶剂乙醇中,混合组成均一相;

b)将被包覆固体微颗粒氯化亚锡分散在均一相中,搅拌组成悬浊液;

c)将悬浊液滴加到与溶剂乙醇不相溶的液体连续相硅油中,搅拌形成多核乳液;

d)降低搅拌速度,加热使溶剂乙醇挥发,包覆用壳材料环氧树脂发生交联,将固体微颗粒氯化亚锡包覆,经过过滤、洗涤、干燥得到氯化亚锡微胶囊。

所述环氧树脂与乙醇的体积比为1:25;

所述环氧树脂与氯化亚锡颗粒的体积比为1:5;

所述氯化亚锡微颗粒与乙醇的体积比为1:5;

所述步骤b)的搅拌速度为20000r/min;

所述步骤c)的搅拌速度为10000r/min;

所述步骤d)的搅拌速度200r/min;

所述悬浊液与硅油的体积比为1:10;

所述加热温度为90℃,加热时间为6h。

如图6所示为环氧树脂包覆氯化亚锡微胶囊的扫描电镜图与能谱分析。从图中可知氯化亚锡微胶囊粒径30μm,呈规则球形,能谱分析显示微胶囊内部存在C、O、Fe元素,验证四氧化三铁颗粒被成功包覆。

如图7所示为环氧树脂包覆氯化亚锡微胶囊的热重分析曲线。从图中可知纯树脂的重量损失为96%,而氯化亚锡微胶囊的重量损失为75%,证明氯化亚锡微颗粒被成功包覆。