工具盒及其制造方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及一种工具盒及其制造方法,尤其是涉及一种可以将工具盒的盖体与注塑件更好地成型在一起的工具盒及其制造方法。

背景技术

中国台湾发明第TWI348961号专利揭示了一种工具盒构造,包括中空状盒体、软质披覆件及框件组成,其中框件是通过紧配合或卡合或螺合等方式成型于所述盒体,在现在小型化需求的趋势下,采用此种方式的配合结构,结合力有限,在经常使用过程中,亦容易使得框件脱落。

因此,确有必要提供一种新的工具盒及其制造方法,以克服上述缺陷。

发明内容

本发明的目的在于一种可以将工具盒的盖体与注塑件更好地成型在一起的工具盒及其制造方法。

本发明的目的通过以下技术方案一来实现:一种工具盒,包括一由中空吹气塑胶模具制成的中空状塑胶状盖体及与所述盖体一体成型的注塑件,所述盖体内侧形成有收容工具的收容部,所述盖体包括一体成型的上盖、与所述上盖形成所述收容部的下盖及一体连接所述上盖及所述下盖的连接部,所述盖体还设有收容所述注塑件的嵌入槽,所述模具包括成型所述盖体的分离间隔相对设置的凸模部分及凹模部分以及位于所述凸模部分和所述凹模部分的连线的中点位置的上方悬挂设置的型坯模头,所述型坯模头具有成型所述盖体的管状塑料型坯,所述管状塑料型坯成型于所述凸模部分与凹模部分之间并被所述凸模部分及所述凹模部分共同夹持以形成所述工具盒,所述凸模部分夹持所述管状塑料型坯的一侧以形成所述上盖及所述下盖的内部,所述凹模部分夹持所述管状塑料型坯的另一侧以形成所述上盖及所述下盖的外部,所述凸模部分对应形成所述上盖和所述下盖之一者位置的四周设置一嵌入所述注塑件的第一固定部,所述注塑件固定于所述第一固定部以占位形成所述盖体的嵌入槽且所述注塑件被所述盖体包裹。

进一步,所述管状塑料型坯的材料与所述注塑件的材料不同以使得在相同温度下所述管状塑料型坯的热胀冷缩的程度大于所述注塑件的热胀冷缩的程度从而令所述注塑件固持于所述嵌入槽并被所述管状塑料型坯包裹。

进一步,所述注塑件被外力固定于所述第一固定部。

进一步,所述注塑件被真空吸附于所述第一固定部。

进一步,所述注塑件包括成型于所述上盖的四周位置设置的框架部,所述上盖包括第一底壁及围设所述第一底壁四周形成的第一周壁,所述嵌入槽为环设于所述第一周壁的供所述框架部卡合固持的第二嵌入槽,第一固定部与所述第二嵌入槽位于所述框架部相对两侧设置。

进一步,所述凹模部分对应所述上盖和下盖的两者之一的外部的设置有一第二固定部,所述注塑件还包括固定于所述第二固定部以占位形成所述盖体的第一嵌入槽的标志部,所述第二固定部与所述第一嵌入槽位于所述标志部的相对两侧设置。

进一步,所述注塑件至少形成一转弯处。

进一步,所述第一周壁还包括一对纵向延伸设置的第一长壁及连接一对所述第一长壁的沿垂直于所述纵向方向的横向方向延伸的一对第一宽壁,一对所述第一宽壁包括经由一连接部与所述下盖连接的其中之一的第一宽壁及远离所述下盖的一侧的另一第一宽壁,所述远离所述下壁的一侧的第一宽壁上设置有在中间位置设置的第一凹陷部及位于一对所述第一凹陷部横向两侧设置的一对第一凹槽,所述框架部包括对应所述所述第一凹陷部设置的第三凹陷部及对应所述第一凹槽设置的第三凹槽,所述转弯处形成于所述第三凹陷部及所述第三凹槽。

进一步,所述第二嵌入槽对应所述第一周壁四周的轮廓设置。

进一步,所述下盖包括第二底壁及围设所述第二底壁四周形成的第二周壁,所述第二周壁包括一对沿所述竖直方向设置的第二长壁及连接一对所述第二长壁的沿所述横向方向延伸设置的一对第二宽壁,所述其中之一者的第二宽壁上设置有对应所述第一凹陷部设置的第二凹陷部及位于所述第二凹陷部横向两侧的对应所述第一凹槽设置的第二凹槽,所述第一凹槽及第二凹槽中分别设置有凸块及卡扣块,所述工具盒还设置有扣持于所述凸块及所述卡扣块设置的以开启和关闭所述盖体的扣唇。

本发明的目的通过以下技术方案二来实现:一种制造工具盒的制造方法,包括如下步骤:

第一步,提供一种中空吹塑的模具,所述模具包括成型所述工具盒的分离间隔相对设置的凸模部分及凹模部分以及位于所述凸模部分和所述凹模部分的连线的中点位置的上方悬挂设置的型坯模头,所述型坯模头具有成型所述盖体的管状塑料型坯,所述凸模部分设置有环绕所述盖体四周设置的第一固定部,所述凹模部分对应所述盖体的中间位置设置有一第二固定部;

第二步,提供一注塑件,将所述注塑件固定于所述第一固定部及所述第二固定部;

第三步,将型坯模头打开,使其释放管状塑料型坯至凸模部分和凹模部分之间,当管状塑料型坯挤出到一定长度后,凸模部分和凹模部分开始合模;

第四步,模具合拢后管状塑料型坯在模具内开始慢慢冷却固化,当固化到一定程度后凸模部分上的吹气孔在电磁阀控制下开始进气,气体压力将管状塑料型坯的不同侧分别挤压向凹模部分和凸模部分的相对的两侧;

第五步,在气体压力和模具冷却的作用下管状塑料型坯在模具内完全固化定型,管状塑料型坯在高压气体作用下紧紧包住注塑件;

第六步,产品固化成型后,模具开模,顶针顶出,手工取出产品;初步修剪多余的废料;产品精细修整,去除多余的飞边;最后将修飞边后的产品用火枪烧灼使飞边钝化,以免飞边上的毛刺伤害使用者。

进一步,所述注塑件包括固定占位于所述第一固定部的框架部及固定占位于所述第二固定部的标志部,所述框架部及所述标志部位于所述管状塑料型坯的相对两侧。

进一步,在所述制造工具盒的第二步的过程中,所述框架部及所述标志部分别被外力固定于所述第一固定部及所述第二固定部。

进一步,在所述制造工具盒的第二步的过程中,框架部及所述标志部分别被真空吸附于所述第一固定部及所述第二固定部。

本发明中的工具盒,通过模具的凸模部分及凹模部分的相对设置,同时将注塑件固定于成型所述盖体内部的所述凸模部分上,以让所述注塑件实现占位,在盖体上成型嵌入槽,使得在成型所述盖体时可以很好地将注塑件与盖体结合在一起,且不需要额外的器件,在小型化需求的趋势下,同样可以很好地进行两者间的固定。

附图说明

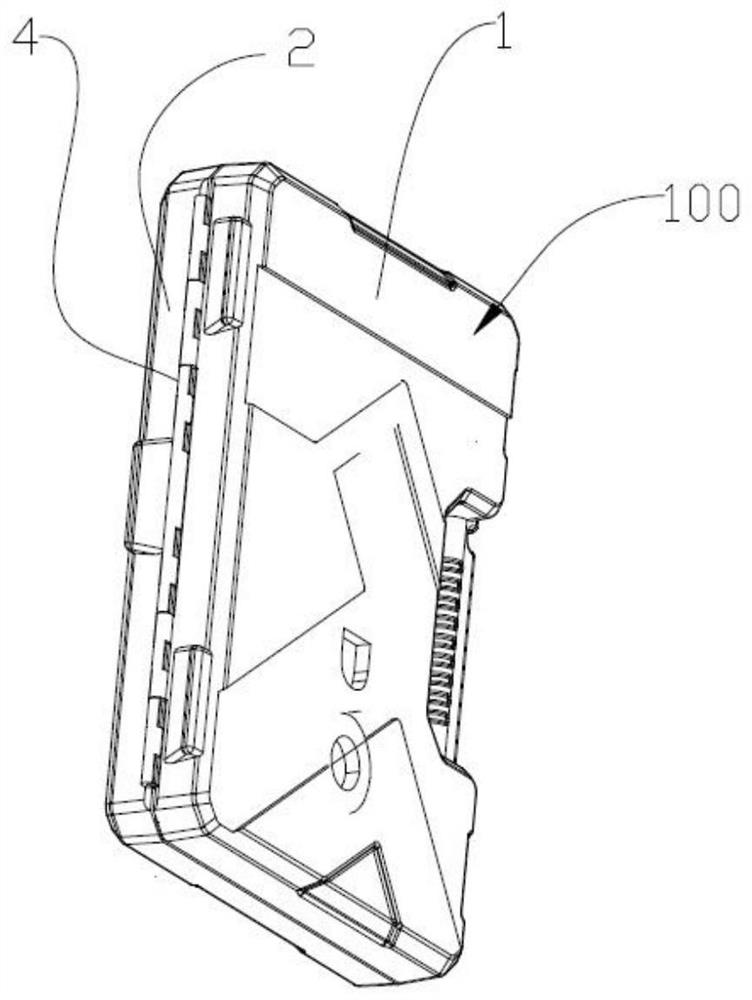

图1为本发明的工具盒闭合时的立体图。

图2为本发明的工具盒打开时的立体图。

图3为本发明的工具盒的立体分解图。

图4为本发明的工具盒的另一立体分解图。

图5为本发明的工具盒的其他立体分解图。

图6为本发明的工具盒的模具的立体图。

图7为本发明的模具中的顶出装置的主视图。

图8为本发明中的顶出装置的凸模部分的正视图。

图9为本发明中的顶出装置的凹模部分的正视图。

具体实施方式

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

以下,将结合图1至图9介绍本发明的工具盒100及其模具200。

请参照图1至图9,所述工具盒100包括盖体及与所述盖体一体成型的注塑件3。所述盖体为中空吹气塑胶成型模具200制成的中空状塑胶,所述盖体内侧形成有若干不同形状大小的以收容工具的收容部10,所述盖体还设有收容所述注塑件3的嵌入槽,所述注塑件3在盖体成型时一并嵌入所述嵌入槽对应的模具200上的位置,所述盖体与所述注塑件3的材料不同以使得在相同温度下所述盖体热胀冷缩的程度大于所述注塑件3热胀冷缩的程度从而所述注塑件3固持于所述嵌入槽。

请参照图1至图5所示,所述盖体包括一体成型的上盖1、与所述上盖1形成所述收容部10的下盖2及连接所述上盖1及下盖2的连接部4。所述上盖1包括第一底壁11及围设所述第一底壁11四周以形成若干所述收容部10的第一周壁12。所述第一底壁11的外表面设置有一第一嵌入槽111,所述第一嵌入槽111位于所述第一底壁11外表面的中间位置。所述第一周壁12包括一对分离设置的沿横向方向延伸的第一宽壁121及连接一对所述第一宽壁121的一对沿纵向方向延伸的第一长壁122。其中之一的所述第一宽壁121与所述下盖2经由所述连接部4连接在一起。另一者的第一宽壁121上设置有一第一凹陷部14、位于所述第一凹陷部14在沿纵向方向延伸设置的第一把手部15。所述第一把手部15在所述横向方向连接所述第一凹陷部14的开口。位于外侧的所述第一宽壁121上还设有位于所述第一凹陷部14的横向方向两侧凹设形成的第一凹槽13,每一所述第一凹槽13内设置一凸块131。所述第一凹槽13在纵向方向的深度小于所述第一凹陷部14在纵向方向的深度。

请参照图1至图5所示,所述下盖2包括第二底壁21及围设所述第二底壁21四周以形成若干所述收容部10的第二周壁22。所述第二周壁22上对应设置有沿第二周壁22外轮廓延伸形成的第二嵌入槽211。所述第二周壁22包括一对分离设置的沿横向方向延伸的第二宽壁221及连接一对所述第二宽壁221的一对沿纵向方向延伸的第二长壁222。其中之一的所述第二宽壁221与所述第一宽壁121经由所述连接部4连接在一起。另一者的第二宽壁221上设置有一第二凹陷部24、位于所述第二凹陷部24在沿纵向方向延伸设置的第二把手部25。所述第二把手部25在所述横向方向连接所述第二凹陷部24的开口。位于外侧的所述第二宽壁221上还设有位于所述第二凹陷部24的横向方向两侧凹设形成的一对第二凹槽23,每一所述第二凹槽23内设置一卡扣部231。所述第二凹槽23在纵向方向的深度小于所述第二凹陷部24在纵向方向的深度。其中所述第一凹陷部14对应所述第二凹陷部24设置,所述第一凹槽13对应所述第二凹槽23设置。所述工具盒100还包括扣持于所述凸块131及所述卡扣部231的一对扣唇5。

在本实施方式中,所述注塑件3在固定成型时被外力固定压入所述嵌入槽对应的位置,在另外一实施方式中,所述注塑件在盖体成型时被真空吸附于所述嵌入槽对应的位置。如此,在注塑件固定在嵌入槽对应的位置(前文所述凸模部分和凹模部分的位置),再经由高温作用下,盖体发生热胀冷缩,包裹住所述注塑件,很好地固持了两者。所述盖体与注塑件的材料不一样,一般所述盖体的材料有聚乙烯、聚氯乙烯、聚丙烯、聚酯,在本实施方式中,制成盖体的材料为高密度聚乙烯。

所述注塑件3包括嵌设于所述上盖1与下盖2两者之一的四周的框架部31及嵌设于所述上盖1与下盖2两者之一的表面的中间位置的标志部32。框架部31及标志部32的设置位置没有必然关系,因为框架部31是沿着盖体的四周嵌设的,而标志部32是位于所述盖体外表面的中间位置。在本实施方式中,所述框架部31设于所述下盖2的四周,所述标志部32是位于所述上盖1的外表面的中间位置,用以标识。所述框架部31及所述标志部32至少分别形成一个转弯处,在成型过程中,盖体的材料能更好地包裹框架部31及标志部32,实现盖体与注塑件3更好地结合。在本实施例中,框架部31对应所述第二周壁22设置并具有对应所述第二宽壁221对应设置的一对第三宽壁311及连接一对所述第三宽壁311设置的第三长壁312,所述第三长壁312对应所述第二长壁222设置。所述框架部31在其中之一者的第三宽壁311上对应所述第二凹陷部24设置有第三凹陷部314及对应所述第二凹槽23设置有第三凹槽313。此处,在所述第三凹陷部314及第三凹槽313的部分即存在转弯处,进而可以更好地被所述盖体固持。所述第三凹陷部314的尺寸略小于所述第二凹陷部24的尺寸,所述第三凹槽313的尺寸略小于所述第二凹槽23的尺寸。

而所述标志部32在本实施方式中,是以“KENDO”的字样嵌入所述上盖1的外露的表面的中间位置。此字样亦存在转弯处的设置,亦能更好地被所述盖体固持。

请参照图6至图9,所述模具200包括一带动机器运转的电动马达201、用于装载成型工具盒100的材料的料筒202、成型所述工具盒100的顶出装置205、将材料传输进顶出装置205的料管203及一生产时闭合以防发生危险的安全门204。

所述顶出装置205中具有相对分隔设置的凸模部分2051和凹模部分2052及位于所述凸模部分2051和凹模部分2052之间连线的中点的上方的悬挂着的用于将成型工具盒的材料挤出的型坯模头2057。凸模部分2051和凹模部分2052上设置有一循环的冷却回路2053,用于降温。凸模部分2051上设有用于将成型后的材料顶出的顶针2054及吹气孔2055。所述型坯模头2057具有成型所述盖体的管状塑料型坯20571,所述管状塑料型坯20571成型于所述凸模部分2051及凹模部分2052之间被两者夹持以形成所述工具盒100。所述凸模部分2051夹持所述管状塑料型坯20571的一侧以形成所述上盖1及所述下盖2的内部,所述凹模部分2052夹持所述管状塑料型坯20571的另一侧以形成所述上盖1及所述下盖2的外部。所述凸模部分2051对应形成所述上盖1和所述下盖2之一者的位置的四周设置一嵌入所述注塑件3的第一固定部2056,所述凹模部分2052对应形成所述上盖1和所述下盖2之一者的外部位置形成一嵌入所述注塑件3的第二固定部20521。所述注塑件3包括固定于所述第一固定部2056以占位形成所述盖体的第二嵌入槽211的框架部31及固定于所述第二固定部20521以占位形成所述盖体的第一嵌入槽111的标志部32。

所述管状塑料型坯20571的材料与所述注塑件3的材料不同以使得在相同温度下所述管状塑料型坯20571的热胀冷缩的程度大于所述注塑件3的热胀冷缩的程度从而令所述注塑件3固持于所述嵌入槽111/211并被所述管状塑料型坯20571包裹。

一种制造所述工具盒的方法如下:第一步,提供一种中空吹塑的模具,所述模具包括成型所述工具盒的分离间隔相对设置的凸模部分2051及凹模部分2052以及位于所述凸模部分2051和所述凹模部分2052的连线的中点位置的上方悬挂设置的型坯模头2057,所述型坯模头2057具有成型所述盖体的管状塑料型坯20571,所述凸模部分2051设置有环绕所述盖体四周设置的第一固定部2056,所述凹模部分2052对应所述盖体的中间位置设置有一第二固定部20521;

第二步,提供注塑件3,所述注塑件3包括固定占位于所述第一固定部2056的框架部31及固定占位于所述第二固定部20521的标志部32,所述框架部31及所述标志部32位于所述管状塑料型坯20571的相对两侧,将注塑件3装入所述第一固定部2056及第二固定部20521,装入的方法其中之一是用外力压入模具,使两者互相紧配合,第二种方法是用外力将注塑件装入模具,再利用真空吸附,使得两者紧配合;

第三步,将型坯模头2057打开,使其释放管状塑料型坯20571至凸模部分2051和凹模部分2052之间,当管状塑料型坯挤出到一定长度后,凸模部分2051和凹模部分2052开始合模;

第四步,模具合拢后管状塑料型坯20571在模具内开始慢慢冷却固化,当固化到一定程度后凸模部分2051上的吹气孔2055在电磁阀控制下开始进气,气体压力将管状塑料型坯20571的不同侧分别挤压向凹模部分2052和凸模部分2051的相对的两侧;

第五步,在气体压力和模具冷却的作用下管状塑料型坯20571在模具内完全固化定型,管状塑料型坯20571在高压气体作用下紧紧包住注塑件3;

第六步,产品固化成型后,模具开模,顶针顶出,手工取出产品;初步修剪多余的废料;产品精细修整,去除多余的飞边;最后将修飞边后的产品用火枪烧灼使飞边钝化,以免飞边上的毛刺伤害使用者。

由于所述凸模部分2051及凹模部分2052夹持于所述管状塑料型坯20571的相对两侧,故所述管状塑料型坯20571成型所述工具盒100时,所述凸模部分2051成型所述上盖1及所述下盖2的内部,而凹模部分2052成型所述上盖1及所述下盖2的外部。所述注塑件3包括固定占位于所述第一固定部2056的框架部31及固定占位于所述第二固定部20521的标志部32,所述框架部31及所述标志部32位于所述管状塑料型坯20571的相对两侧。而由于框架部31及标志部32的占位设计,使得所述管状塑料型坯20571在成型所述上盖1及所述下盖2时,固持于所述标志部32的第一嵌入槽111及固持于所述框架部31的第二嵌入槽211被预留出来。

本发明中通过模具200的凸模部分2051及凹模部分2052的相对设置,同时将注塑件3固定于成型所述盖体内部的所述凸模部分2051上,以让所述注塑件3实现占位,在盖体上成型嵌入槽,使得在成型所述盖体时可以很好地将注塑件与盖体结合在一起,且不需要额外的器件,在小型化需求的趋势下,同样可以很好地进行两者间的固定。同时,由于注塑件具有不同的转弯处(第三凹槽313、第三凹陷部214等),使得盖体能更好地固持所述注塑件。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

以上所述仅为本发明的部分实施方式,不是全部的实施方式,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变化,均为本发明的权利要求所涵盖。

- 液滴制造器件、液滴的制造方法、脂质体的制造方法、固定工具及液滴制造工具盒

- 用于制造航空抗扭盒的方法、抗扭盒以及用于制造航空抗扭盒的工具